飞机复杂整体座舱骨架加工工艺优化研究* *

曹爱萍 欧阳承 向兵飞 兰 惠 刘 彤

(江西洪都航空工业股份有限公司,江西 南昌330024)

双座式飞机活动舱盖骨架传统工艺方案采用专用型架组装前弧框、中弧框、后弧框、左侧型材和右侧型材这5 大部件,而工件加工后互换协调的准确度难以保证,骨架易产生变形,与透明件装配关系复杂,同时其刚度也会受到影响[1]。为了提高飞机活动舱盖骨架的整体结构刚性和装配互换一致性,在骨架设计上开创性地采用了整体骨架布局方式。该设计方案大大降低座舱盖骨架的装配难度,改善透明件与骨架的装配关系,提高其使用寿命,降低了维护成本。但是整体座舱骨架的精确制造成为了飞机结构件数控制造需要攻克的关键技术[2-3]。

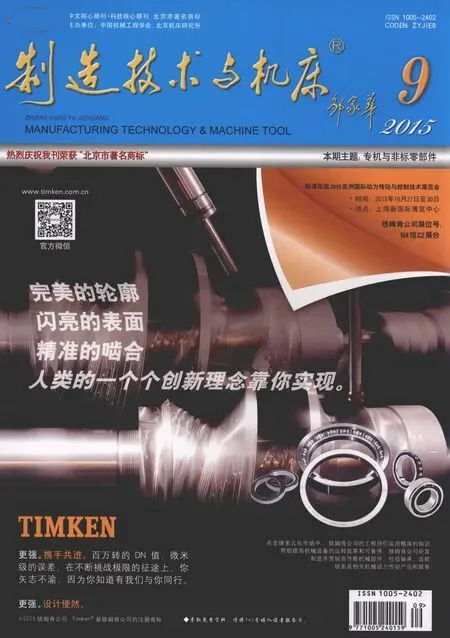

整体座舱骨架采用大型模锻件作为整体座舱骨架毛坯,加工成材料去除率达到96.5%。图1 为飞机整体座舱骨架结构示意图。

在零件的制造过程中,其结构和工艺难点为:

(1)工件结构特征复杂

整体座舱骨架结构特征复杂,外形呈多U 型、多角度、变曲率、敞开式布局。大量减轻槽和密封槽导致数控机床需要五轴联动加工,A角行程±125°,C角行程±220°。与飞机典型结构件相比,整体座舱骨架无可参考的定位基准。其复杂的结构特征增加了数控编程、数控加工和定位装夹难度[4]。

(2)工件易变形

大型模锻件作为整体座舱骨架毛坯,其初始残余应力、装夹过程和数控加工过程易造成工件变形[5]。工件呈多U 型敞开式的布局方式、且结构复杂、尺寸较大,在数控加工过程中极易产生变形。装夹结构、装夹方法、材料去除顺序、加工策略、加工余量、加工参数等因素影响工件的装夹变形和加工变形。

1 复杂整体骨架装夹方案优化

1.1 优化前装夹方案

正面加工主要完成U 型弧框外型面、左右两侧型材外型面和上表面。以座舱骨架对称轴线为中心线装夹定位,以工件工艺凸台底面定位,型材内侧面减轻槽装夹。为防止工件变形和减小颤振,在前、中、后弧框增加辅助支撑夹具支撑。在支撑夹具与U 型弧框接触面上加垫橡胶垫片,防止加工U 型弧框时因颤振引起工件表面碰伤。

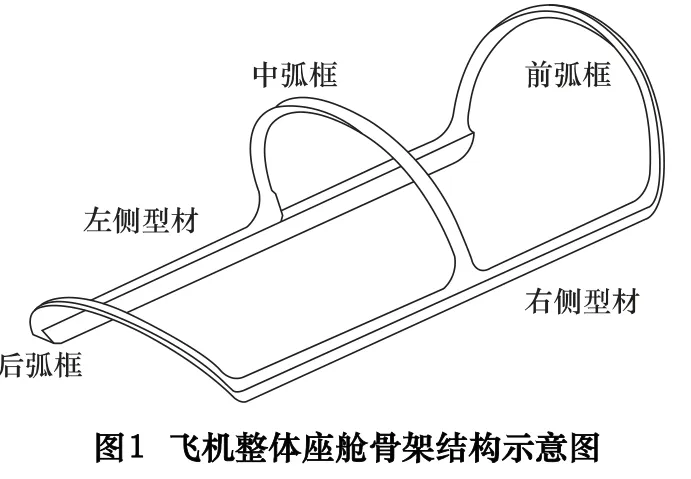

反面加工只要完成U 型弧框内外型面、左右两侧型材内型面和下表面。以座舱骨架对称轴线为中心线装夹定位。加工型材下表面时的装夹示意图如图2 所示,型材内侧面减轻槽装夹。

加工U 型弧框内外型面、左右两侧型材内型面时,型材工艺凸台装夹槽装夹,为防止加工变形和颤振,在U 型弧框上增加辅助支撑夹具支撑。

上述装夹结构和装夹方案在工件加工过程中虽然能控制工件变形,但是无法满足优质高效的加工需求,其存在的主要问题有:

(1)装夹稳定性不足:装夹结构采用分体式布局,其整体刚性不能很好地满足加工需求;装夹连接的螺杆过长,降低了装夹稳定性。由于装夹稳定性较差,工件易产生变形,需要多次调整工件对称轴线来消除变形影响。

(2)装夹方法复杂:分体式布局结构在工件加工过程中需要多次装夹,降低了加工效率;工件在定位过程中,横向和纵向定位需要多次移动工装。

1.2 装夹方案优化

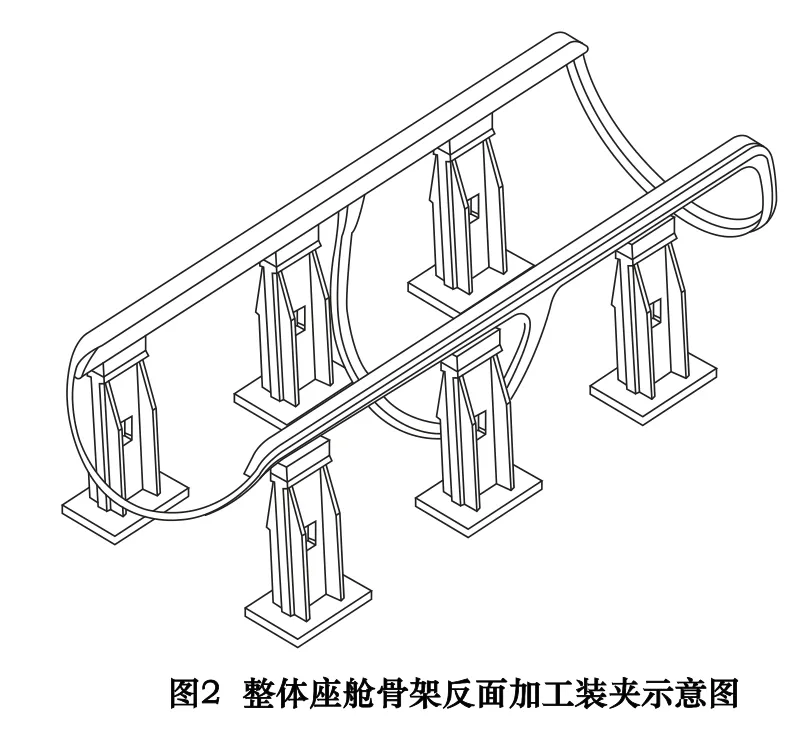

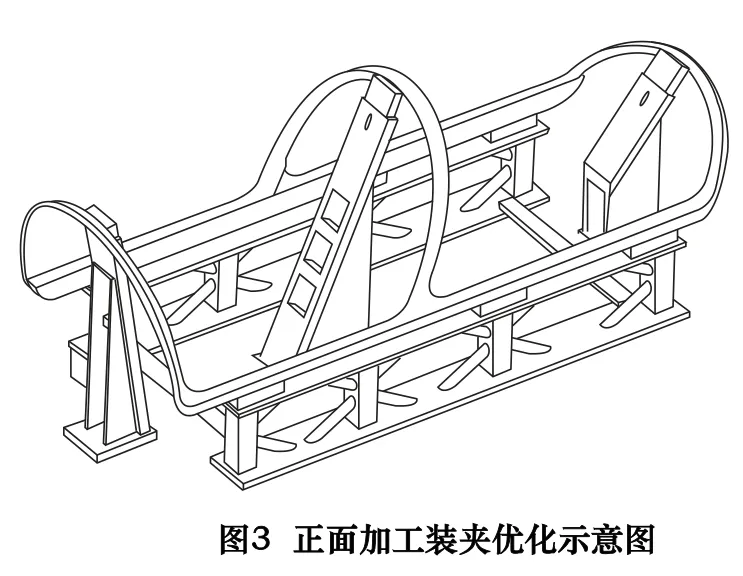

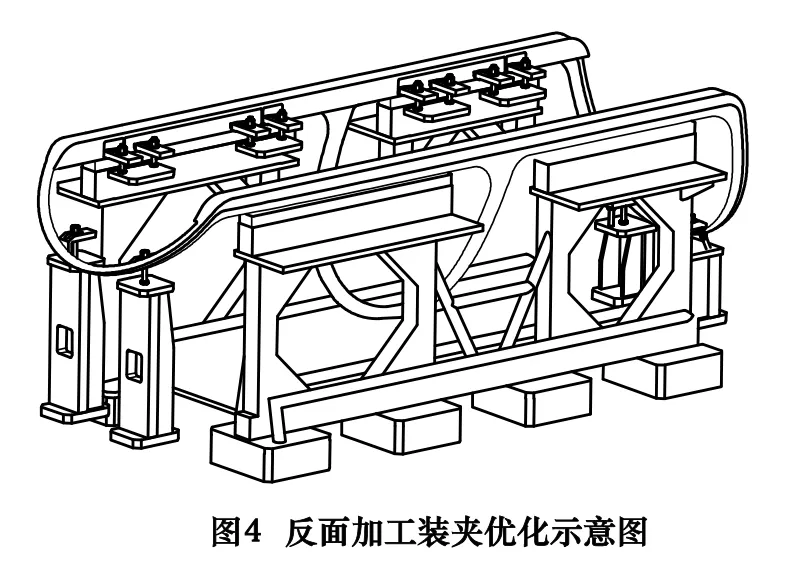

通过对装夹方案进行优化研究,在保留U 型弧框增加辅助支撑夹具来控制弧框变形和加工颤振优点的基础上,设计了既满足装夹稳定性和快速装夹需求,又能较好控制工件变形的装夹方案。具体装夹示意图如图3 和图4 所示。

优化后的装夹结构和装夹方案在工件加工过程中能有效控制工件变形,满足优质高效的加工需求。其装夹优势体现为:

(1)装夹稳定性好:装夹结构采用整体布局,相对于分体式布局,整体刚性得到较大的提升;装夹结构上端增加了用于螺栓连接的垫板,装夹连接的螺杆悬长降低,其装夹刚性得到增强;工件与夹具接触面增加,增加了工件装夹稳定性和加工刚性。

(2)装夹方法快速:整体布局的装夹结构减少装夹次数。正面装夹结构和反面装夹结构下端均设计了可以调节的连接横梁,工件在定位过程中,其整体结构可实现横向快速定位,纵向定位通过可调节的横梁进行微调,实现工件的快速定位。与分体式布局相比,整体式装夹结构装夹方法更优,装夹效率更高。

2 复杂整体骨架加工工艺优化

整体座舱骨架设计了合理的防变形加工工艺方案[6],编程策略采用粗加工与下料一起考虑去除恒定体积,粗加工材料去除率为72.3%,大量材料的去除消除了锻件大量初始残余应力和加工变形。增加自然时效时间,消除数控加工变形。增加半精加工工序,消除机加应力,控制工件变形。

2.1 加工策略优化

对实际加工过程工件变形情况进行统计分析,为了有效控制工件变形,对工件气密槽加工策略、中弧框和型材的对接区域加工顺序进行了优化。

(1)气密槽加工策略优化

优化前整个气密槽采用一个五轴联动程序加工完成,机床在加工过程中不断联动,影响机床使用性能;实际加工过程中,一个程序无法解决前后弧框变形不一致的问题,气密槽壁厚和深度难以保证。

优化后,气密槽的加工分4 个程序完成,机床A角和C角摆动量均为优化前的一半,降低了机床的摆动频率。同时,解决了前后弧框变形不一致的问题,有效保证了气密槽的壁厚和深度尺寸。

(2)对接区域加工顺序优化

在加工中弧框和型材对接区域时,优化前加工顺序为:先完成中弧框右半位置的加工,然后加工前弧框右半位置、型材外型面和后弧框右半位置。由于加工过程的变形,在中弧框与型材的对接区域易形成0.1~0.3 mm 阶差。变换加工顺序之后,对接区域阶差控制在0.05 ~0.1 mm 之内。

2.2 加工参数优化

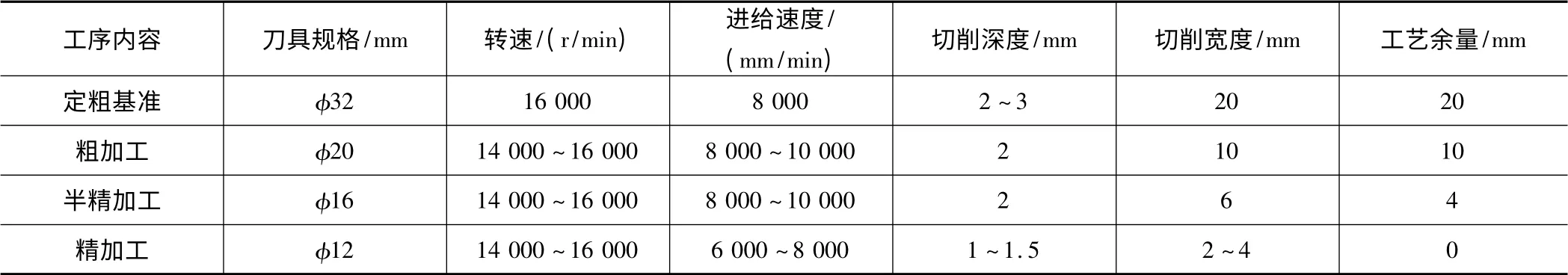

为避免刀具悬伸过长产生振动,尽可能选择悬伸短直径大的刀具,为保证工件加工质量,精加工时采用小直径刀具加工,减小切削力。

为了避免切除余量大、损坏刀具和机床,来用仿真加工软件优化切深、切宽和进给速度,得到安全高效的数控程序[7],保证工件加工质量和提高加工效率。

半精加工和精加工采用顺铣方式恒定切除材料厚度,保证加工余量均匀。为了消除毛坯残余应力、装夹变形及数控加工引起的加工变形,设计了合理的加工余量,有效消除工件变形。

整体座舱骨架加工过程中典型加工工艺参数,见表1 所示。

3 加个结果分析

优化前,整体座舱骨架加工周期为34.5 天,优化后,加工周期缩短为23 天,说明优化的装夹方案及加工工艺提高了工件加工效率。

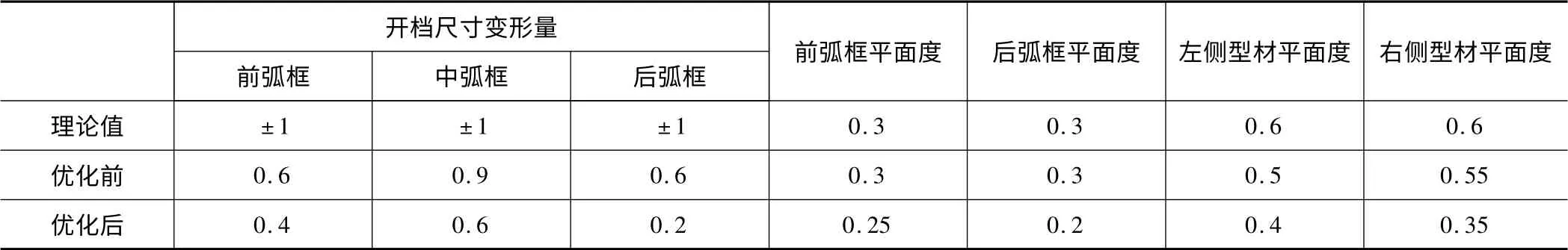

在工件变形控制方面,对反映工件变形的相关尺寸进行了测量,主要测量前弧框、中弧框和后弧框开档尺寸,前弧框和后弧框平面度及左右侧型材平面度,优化前后工件变形相关尺寸测量结果见表2。

表2 数据结果表明:中弧框开档尺寸变形量最大,优化后整体座舱骨架前弧框、中弧框和后弧框开档尺寸变形量均减小,前弧框和后弧框平面度及左右侧型材平面度较优化前均由明显提升。

通过对飞机整体座舱骨架加工工艺及装夹方案进行优化,并通过实际加工验证,证明优化后的方案在控制工件变形方面具有一定的优势,前、中、后弧框开档尺寸的变形量平均减小42.9%,前、后弧框平面度平均提高了12. 5%,左右侧型材平面度平均提高了14.3%。优化后工件加工周期缩短了33.3%,工件加工效率得到提高。

表1 整体座舱骨架典型加工工艺参数

表2 优化前后工件变形相关尺寸测量结果 mm

4 结语

通过对飞机复杂整体座舱骨架装夹方案、加工策略和加工参数进行优化,设计了防变形加工工艺方案,并进行实际应用验证,实现了整体座舱骨架的优质高效加工。形成的研究结论为:

(1)装夹方案由分体式改进为整体式布局,提升了装夹稳定性和加工刚性,减小工件变形。结合局部结构的优化,其装夹方法得到改善,能快速实现座舱骨架的横向和纵向定位。

(2)对加工策略、加工顺序和加工参数进行优化,提升程序质量和加工效率。制定防变形加工工艺方案、加工参数和程序编制策略,减小整体座舱骨架变形量,提高加工质量。

(3)制定了防变形加工工艺方案,结合装夹方案和工艺优化,解决了飞机复杂整体座舱骨架制造工艺技术难题,实现了整体骨架的高效优质加工。

[1]王玉石. C919 上半框零件的数控加工[J]. 航空制造技术,2011,12(23):72 -74.

[2]宋卫国,李占锋. 一种薄壁叉架零件的数控加工工艺研究[J]. 机床与液压,2012,40(4):47 -48.

[3]欧阳承. Vericut 仿真技术在整体座舱骨架加工中的应用[J]. 航空制造技术,2005,12(12):38 -40.

[4]Wei Kun. Typical components of the NC machining[J]. Information Science and Management Engineering,2014.46(1):187 -193.

[5]吴军,郑小军. 高速铣削工艺优化研究在数控加工中的应用[J].机械设计与制造,2012,34 (7):90 -92.

[6]梅中义,王运巧,范玉青.飞机结构件数控加工变形控制研究与仿真[J]. 航空学报,2005,26(2):234 -239.

[7]李文杰.飞机结构件数控加工典型工艺及切削参数研究[J]. 制造业自动化,2011,34 (1):139 -141.