受损中心筒仓修复加固方案设计与修复技术

——以淄博某水泥厂熟料库为例

孙秀红,王兴强,郭兆军

(山东职业学院土木系,山东济南250104)

受损中心筒仓修复加固方案设计与修复技术

——以淄博某水泥厂熟料库为例

孙秀红,王兴强,郭兆军

(山东职业学院土木系,山东济南250104)

淄博某水泥厂熟料库中心筒仓库壁内侧混凝土保护层局部损坏严重,出现环向钢筋部分外露、锈蚀和竖向钢筋部分露筋等破损现象。为了保证受损水泥筒仓的正常使用,文章采用理论计算和工程实践相结合的方法,分析了筒仓的受损破坏原因,确定修复加固设计原则及进行修复补强计算,提出修复补强施工设计方案。在工程修复加固时,采用水泥库壁内侧植入钢筋、环向安装钢板,并利用水泥基灌浆料封闭补强等方法,增强了受损筒仓库壁的耐磨性、耐久性和安全生产能力。工程修复加固方案具有技术可行、经济合理、工期较短等特点,对于同类工程的修复加固有一定的参考意义。

水泥筒仓;补强设计;修复加固

0 引言

近几年来,国内外不少水泥生产线熟料库在使用过程中库壁出现了不同程度的开裂,有的筒仓仅使用了3、4年时间就已显露出明显的磨损痕迹,内壁混凝土保护层部分磨掉,环向受拉钢筋不同程度外露甚至磨断,还有个别库壁局部被冲击磨损成洞,这种局部磨损在大型水泥厂的水泥熟料库和石灰石库中尤为严重[1-2]。这些问题若处理不及时或不到位,将会引起裂缝变大、保护层继续剥落、钢筋受损严重直至结构崩塌。因此,控制筒仓库壁混凝土裂缝的扩展,防止库壁混凝土保护层剥落,修补环向及竖向受力钢筋就显得尤其重要。目前,钢筋混凝土筒仓加固的传统方法有喷射混凝土加固法和环向预应力加固法,这些方法存在施工复杂、施工周期长等不足之处[3];而纤维增强复合材料(Fiber Reinforced Polymer)以其高强、轻质、耐腐蚀、抗疲劳、施工便捷等特性,广泛应用于混凝土结构的加固补强[4-5],但也具有工程造价高的特点。因此,文章针对淄博某水泥厂水泥熟料库受损筒仓库壁的保护层部分剥落,部分环向钢筋锈蚀严重现象,探讨了钢筋混凝土受损筒仓复合修复加固的设计方案及修复技术。工程实践表明:采用水泥库壁内侧植入钢筋、环向安装钢板,并利用水泥基灌浆料封闭补强效果良好,对于增强混凝土库壁的耐磨性、耐久性等均有积极作用,同时能够降低施工难度、缩短施工周期、减少加固成本,对于同类工程的修复加固有一定的参考意义。

1 工程概况

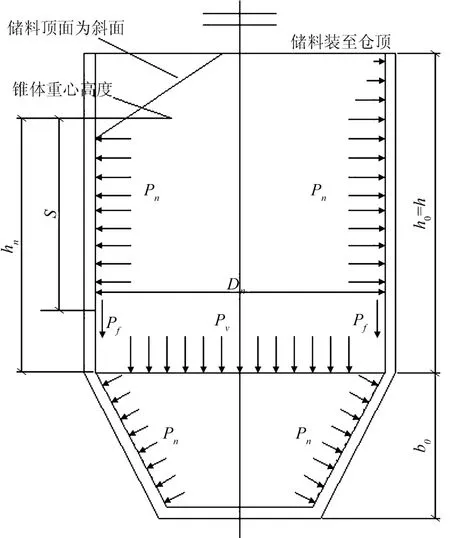

淄博某水泥厂水泥熟料库加固工程,钢筋混凝土筒体结构,如图1所示,水泥熟料库外筒外径为45 m,内部中心筒仓直径为12.5 m,筒体高度为30.3 m,内部中心筒仓在标高为27m处沿筒壁四周均匀分布边长为800 mm×800 mm的8个溢料口。混凝土的强度等级为C30,仓壁厚为350 mm,仓壁受拉环向钢筋按正常使用极限状态设计配置。在2010年正常生产时,发现筒仓内壁标高为9~12 m处的内壁混凝土保护层磨损严重,如图2所示,约有近10处(每处面积约为0.01~0.02 m2,面积总计约为0.15 m2)存在环向钢筋部分外露和锈蚀问题,以及竖向钢筋出现露筋现象,筒壁保护层部分脱落,筒仓磨损严重,筒仓需要修复补强,由于水泥熟料库后续需要继续生产使用,因此必须及时加固处理。

2 熟料库修复加固方案设计

2.1 原因分析

(1)熟料库筒壁材料为C30普通混凝土,未采取耐磨措施;

(2)筒仓圆周向下出料,水泥熟料对筒仓库壁产生垂直向下摩擦力和侧向水平力的反复作用,以及熟料温度过高造成筒仓出现裂缝、混凝土剥落[6],致使内壁钢筋严重磨损、断裂、脱落。

图1 熟料库结构图

图2 筒仓库壁磨损情况图

2.2 修复加固原则

针对本工程中心筒仓内壁保护层损坏严重的现状,本工程拟对熟料库筒仓库壁9~12 m采用内加固方式,库壁加固原则是在保证筒仓库壁承载能力不变的前提下,增强其内壁的耐磨性,所以应以配筋不足作为补强的依据,通过计算来确定增补量[7]。考虑到尽快恢复生产、对库容影响较小、保护库壁等因素,采用筒仓内表面钢板加固的方法,即植筋锚固钢板后,再用水泥基灌浆料灌缝相结合的方法对库壁进行修复补强。

2.3 修复补强计算

淄博某水泥厂水泥熟料库筒仓类型为深仓[8],其受损筒仓库壁的基本参数见表1。

由GB 50077—2003《混凝土筒仓设计规范》[8]、GB 50367—2006《混凝土结构加固设计规范》[9]和GB 50009—2012《建筑结构荷载规范》[10]等规范,分别进行筒仓仓壁的水平压力、竖向压力、总竖向摩擦

力等计算,受损筒仓库壁受力简图如图3所示,筒仓 仓壁受力情况见表2。

表1 熟料库基本参数表

图3 受损筒仓库壁受力简图

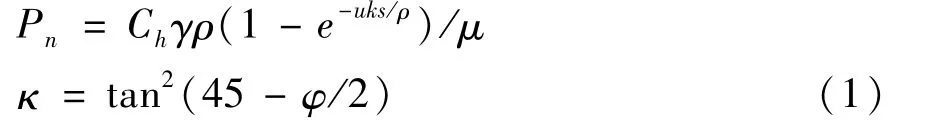

贮料顶面或贮料锥体重心以下距离S处,贮料作用于仓壁单位面积上的水平压力Pn,由式(1)表示为

式中:Ch为深仓贮料水平压力修正系数;γ为贮料的重力密度,kN·m-3;ρ为筒仓水平净截面的水力半径,m;μ为贮料与仓壁的摩擦系数;κ为侧压力系数;S为贮料顶面或贮料锥体重心至所计算截面的距离,m;φ为贮料的内摩擦角,°。

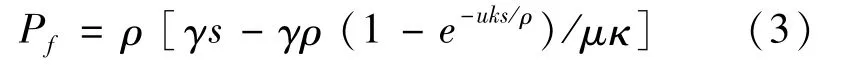

贮料作用于仓底或漏斗顶面单位面积上的竖向压力Pv(kPa)由式(2)表示为

式中:Cv为深仓贮料竖向压力修正系数。

贮料顶面或贮料锥体重心以下距离S处的计算截面上仓壁单位周长上的总竖向摩擦力Pf(kN/m)由式(3)表示为

表2 水平荷载、环向配筋、仓壁裂缝宽度计算表

表2中,S、根数、直径、钢筋间距和Ag2列为输入数据;裂缝不均匀系数ψ=1.1-0.65·ftk/(ρteσsk),最大裂缝宽度Wmax=2.7·ψ·σsk·(1.9·c+0.08· d/ρte)/Es,mm;所有内力均为标准值,NP为环向拉力(NP=Pn·Dn/2),kN;Ag为计算配筋面积,Ag1为实际配筋面积,Ag2为裂缝要求配筋面积,mm2/m。

仓底或漏斗顶面的竖向压力Pv=Cvγρ(1-e-uks/ρ)/μκ=320.92 kPa,1.3Pv=417.20 kPa

仓底或漏斗顶面以上的总竖向摩擦力为Pf=ρ[γs-γρ(1-e-uks/ρ)/μκ]=683.65(kN/m-1),且1.3Pf=888.75(kN/m)

钢筋混凝土圆形筒仓壁承受的主要是环向拉力,所以钢筋混凝土结构的仓壁水平向的裂纹几乎是不可避免的[11]。而该部位库壁结构实际情况为保护层部分剥落,部分环向钢筋锈蚀严重,难以发挥抗拉作用,目前,最大裂缝宽度验算、合理配筋构造与正确施工是相互关联的控制混凝土结构裂缝的主要手段[12]。经现场检测,环向筋只能发挥70%~80%作用,所以应对库壁进行环向加固处理,修复补强配筋情况如表3所示。

表3 修复补强配筋计算表

表3中,加固钢板按6 mm厚计,起到环向钢筋与竖向受压钢筋的作用,其中环向筋按全部用钢量的60%发挥作用,竖向筋按全部用钢量的40%发挥作用,考虑到加固前后的协同作业,加固后总配筋=环筋面积×环筋效用+加固环向钢板面积

2.4 修复补强设计

考虑方便施工及加固修复施工周期短,本工程采用筒仓内表面钢板加固的方法。先植筋锚固钢板后,再在原结构库壁和钢板之间灌注水泥基灌浆料的方法进行修复补强。钢板(6 mm厚)起到环向钢筋与竖向受压钢筋的作用(环向筋按全部用钢量的60%发挥作用,竖向筋按全部用钢量的40%发挥作用),植筋保证钢板与原结构库壁有效连接,水泥基灌浆料对于原结构起到保护层作用,避免原结构钢筋锈蚀损坏。所以,本工程加固后环向总配筋均大于原结构配筋,结构安全满足设计要求,原竖筋满足构造配置要求,不再进行加固设计。

3 修复补强施工

本熟料库内径为12.5 m,施工高度为12 m,主要施工内容包括脚手架搭设、混凝土库壁凿毛、钢板焊接安装、钢筋的植筋锚固、水泥基灌浆料浇筑等。

3.1 脚手架搭设

脚手架搭设时,脚手架基础可利用现有地面向上搭设,并利用剪刀撑进行固定,架体的高度可根据加固部位而定,脚手架搭设要注意以下问题:

(1)在搭设水平杆时应考虑物料提升的通道,在顶部要采取卷扬机固定措施;

(2)罐体与水平杆的接触处,水平杆尽量用短杆连接,预防施工时架杆对作业面造成妨碍,脚手架搭设完毕后要设水平面兜底网。

3.2 混凝土局部剔凿

对所施工部位受损混凝土及连接件孔洞,先用风镐剔除混凝土缺陷边缘的松动石子,再向边缘处延伸不小于50 mm,对缺陷范围较小的构件,应从缺陷中心向四周扩展,逐步进行清除,其长度和宽度均不应小于200mm(剔除过程中不得损伤原钢筋及无需置换的混凝土)。

3.3 钢筋修复

对需要补强修复的钢筋进行整理、调直及除锈工作,钢筋规格、间距应符合原结构图纸设计要求,对于损坏严重的钢筋进行置换,钢筋规格、型号同原结构图纸设计要求,钢筋连接宜采用电渣压力焊,钢筋搭接长度满足相应规范要求。

3.4 混凝土表面清理及界面处理

混凝土表面清理时,首先用钢丝刷、吹风机等清除受损部位混凝土表面的松动石子、砂粒等,再将老混凝土结合面凿毛,使之形成凹凸不小于6mm的粗糙面[13],随后用洁净的水冲洗干净,并保持干燥。其次在混凝土界面处理采用涂刷界面剂-环氧砂浆2遍的方法,涂刷环氧砂浆时刷涂应均匀密实,环氧砂浆参考配比为环氧树脂:石英粉:丙酮:乙二胺=1:0.15:1:0.070[14],以保证新旧混凝土结合良好。

3.5 植筋工程施工

植筋施工按照“钢板安装—钻孔—清孔—灌注植筋胶—钢筋处理—植入钢筋—养护固化—质量检验”的程序。(1)进行植筋成孔,要求钻孔一般垂直混凝土构件平面,倾斜度不大于8°,孔径一般比钢筋直径大4~6 mm;(2)一般采用高压气冲洗(用空压机做到三吹两拉),清孔除尘并保持干燥;(3)进行孔壁化学处理,在灌胶前,应先检查一遍每个孔,达到孔壁无灰尘、无油污、无有机杂质。(4)灌注植筋胶,要求注胶自孔底开始,边注射边向外提升,注胶量应以插入钢筋后有少许溢出为准,一般为孔深的2/3[15];(5)将处理好的钢筋植入灌注好结构胶的孔内,植筋后48 h内严禁晃动钢筋,结构胶固化后方可进行后续施工。植入钢筋具有很强的抗拔力,基本没有滑移,从而保证了钢筋锚固强度[15],保证加固钢板与原结构混凝土的协同工作。

3.6 钢板安装工程施工

钢板加工尺寸为750 mm×3000 mm,钢板成孔在厂家进行,钢板均竖向使用。安装钢板前首先用水准仪等对库壁进行抄平,使得钢板形成一条直线。安装钢板过程中,提升采用小吊车。首先在钢板下面的库壁进行植筋固定钢板,植筋距离按每张钢板植一根筋,然后在钢板上方打孔植筋,钢板焊接要平顺,钢板间横缝全部满焊,立缝焊接80%,焊缝宽为10 mm、高为5 mm,相邻钢板平整度小于3 mm。锚固筋与钢板进行穿透焊,焊接口应饱满。

3.7 水泥基灌浆材料施工

3.7.1 水泥基灌浆材料拌和及养护要求

水泥基灌浆材料简称灌浆料,加水拌合均匀后具有可灌注的流动性、微膨胀、高的早期和后期强度、不泌水等性能[16]。水泥基灌浆材料宜采用机械拌和,拌和时应按照产品要求的用水量加水,拌和时宜先加入2/3的水拌和约3 min,然后加入剩余水量拌和直至均匀[16]。若生产厂家对产品有具体拌和要求,应按其要求进行拌和。拌和地点要靠近灌浆地点,灌浆工艺应符合国家现行有关标准的要求;灌浆过程中,不得在水泥基灌浆材料中掺入其他外加剂、掺和料。

当日平均气温低于5℃时,应按冬期施工要求,采取有效措施确保灌浆工艺安全可行。浆体拌和温度应控制在50~65℃;基材温度和浆料入模温度应符合产品使用说明书的要求,且不应低于10℃。冬期施工时,一般在灌浆完毕后裸露部分应及时覆盖塑料薄膜并加盖保温材料,起始养护温度不应低于5℃,在负温条件养护时不得浇水[11]。

3.7.2 水泥基灌浆施工要求

施工前用水清理基层表面,不得留有碎石、浮浆、浮灰、等杂物。灌浆前12 h,表面充分润湿。灌浆前应吸干积水;按钢板安装情况对钢板底部的接缝处提前用快粘粉进行封缝,防止灌浆料外漏;灌浆过程中要确保工序的连续性,灌浆完毕后严禁用其他物体对库壁进行敲击,防止空鼓。钢板上口封口用灌浆料做成45°坡角,注浆完成七天后熟料库方可使用。

4 结语

通过以上设计、施工及近四年的生产全荷载使用,熟料库库壁未出现任何质量问题,加固钢板与原库壁结合良好,表面平滑,证明通过加固施工,钢板与原结构能够共同承受库壁荷载,熟料库在库容积不变的情况下安全得到保证,库壁受力性能得到加强,施工工期短,加固成本比较经济。对于其他类似工程建议如下:

(1)国内采用类似水泥生产工艺比较多,应当对相应熟料库加强检查,保证筒仓的正常使用。

(2)必须根据熟料库的实际磨损情况选择合适的加固方案,并严格按照相应施工质量与验收规范组织施工。

(3)新建水泥生产线时,中心筒仓建议采用抗裂性能较好的钢纤维混凝土浇筑,以增强筒仓耐磨性。

[1] 万莉,张进,叶雨峰,等.水泥熟料和石灰石对混凝土耐磨性能试验研究[J].水泥技术,2012(3):101-103.

[2] 万莉,张进,秦明龙,等.局部磨损对筒仓受力性能影响的有限元分析[J].水泥技术,2012(2):17-20.

[3] 李旋.CFRP加固钢筋混凝土筒仓仓壁受力有限元分析[D].武汉:武汉理工大学,2012.

[4] 孙秀红,徐向东,徐茂波,等.FRP约束素混凝土短柱轴压性能的试验研究[J],山东建筑大学学报,2005,20(5):1-7.

[5] 刘涛,桂钰,王兆清,等.FRP抗弯加固方法的研究进展[J].山东建筑大学学报,2009,24(4):356-361.

[6] 任胜谦,唐坤,周浪,等.某水泥熟料筒仓开裂的检测鉴定与原因分析[J],建筑科学,2008,24(5):68-70.

[7] 符见兵.生料库库壁结构加固施工[J].福建建筑,2010(2):80-81.

[8] GB 50077—2003,钢筋混凝土筒仓设计规范[S].北京:中国计划出版社,2003.

[9] GB 50367—2006,混凝土结构加固设计规范[S].北京:中国建筑工业出版社,2006.

[10]GB 50009—2012,建筑结构荷载规范[S].北京:中国建筑工业出版社,2012.

[11]邱锐,李宗辉,张翔,等.钢筋混凝土筒仓结构设计[J].河南科技,2012,(14),87.

[12]曾银枝,潘立.大直径钢筋混凝土水泥筒仓裂缝成因分析[J].建筑科学,2010,26(11):70-74.

[13]李永国.某钢筋混凝土筒仓改扩建结构设计[J].工程抗震与加固改造,2012,34(1),117-119.

[14]高东兴.受损筒仓修复加固施工技术[J].山西建筑,2007,33(1):143-144.

[15]王红兵.植筋在建筑物加固改建中的应用[J].山西建筑,2002,28(2):45-46.

[16]GB/T 50448—2008,水泥基灌浆材料应用技术规范[S].北京:中国计划出版社,2008.

(学科责编:李雪蕾)

Reinforcement design and construction of cement silo with tube structure

Sun Xiuhong,Wang Xingqiang,Guo Zhaojun

(Department of Civil Engineering,Shandong Polytechnic,Jinan 250104,China)

The concrete protective layer of Shanshui cement silo in Zibo is damaged seriously,the circumferential reinforced is partly exposed and corrosive,and the vertical reinforcement id partly exposed etc.In order to ensure the normal use of cement silo,this paper analyzes the damage causes of the silo,determines the repairing and strengthening principle,makes the calculation of reinforcement design of repair,and puts forward the reinforcement construction scheme by using the method of theory analysis combing with engineering practice.Cylinder wall was strengthened by means of inserted anchorage bar,pasted steel plate and cementitious grout closed around the cement silo.Ithas improved the abrasion resistance and durability of the cement silo to ensure safety in production.The scheme has the advantage of technical feasibility,economic rationality and shorter construction period,canprovide useful reference for future similar projects.

cement silo;reinforcement design;transformation and strengthening

TU745.7

A

1673-7644(2015)02-0177-05

2014-07-10

孙秀红(1978-),女,讲师,硕士,主要从事结构的鉴定加固等方面的研究.E-mail:44581544@qq.com