钢管混凝土柱隔板贯通节点局部抗拉性能研究

苗纪奎,邴卿德

(1.山东建筑大学建筑城规学院,山东济南250101;2.山东建筑大学可再生能源建筑利用技术教育部重点实验室,山东济南250101;3.山东建筑大学资产处,山东济南250101)

钢管混凝土柱隔板贯通节点局部抗拉性能研究

苗纪奎1,2,邴卿德3

(1.山东建筑大学建筑城规学院,山东济南250101;2.山东建筑大学可再生能源建筑利用技术教育部重点实验室,山东济南250101;3.山东建筑大学资产处,山东济南250101)

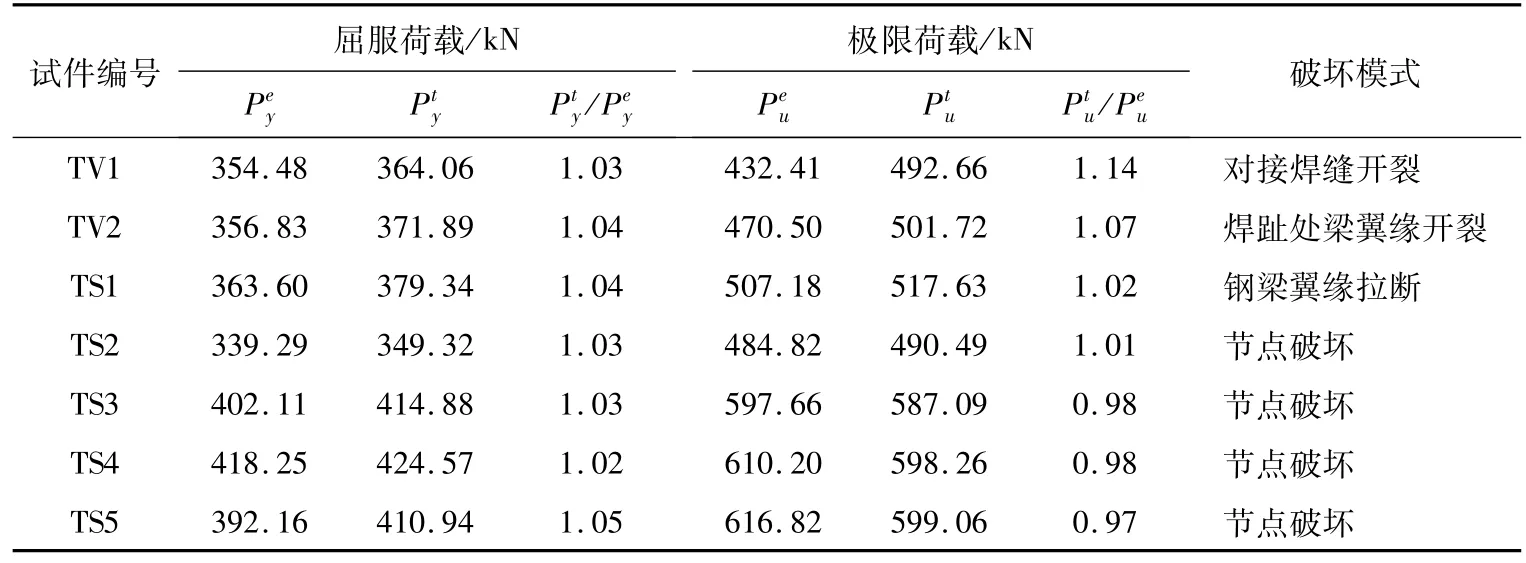

钢管混凝土柱隔板贯通节点局部抗拉性能研究对改进方钢管混凝土柱与钢梁受拉翼缘的结构性能具有重要意义。文章基于7个十字形隔板贯通节点试件的静力拉伸试验,考虑几何非线性、钢材与混凝土接触非线性和各种材料非线性等多重非线性因素,采用ANSYS有限元软件建立三维实体模型,对隔板贯通节点进行了单调加载分析。结果表明:有限元分析得到的荷载-位移曲线与试验结果吻合较好;与试验值相比,节点屈服承载力有限元计算值的误差均在5%以内,极限承载力有限元计算值的误差小于14%。有限元分析结果可为隔板贯通节点承载力计算公式与设计方法的研究提供参考。并提出了改进节点局部抗拉性能的设计建议。

方钢管混凝土柱;隔板贯通节点;局部抗拉性能

Key words:concrete-filled square steel tubular column;diaphragm-through joints;local tensile behavior

0 引言

隔板贯通式连接具有受力明确,承载力高,延性好等优点,在日本方钢管混凝土柱—钢梁框架体系中得到了广泛应用。CECS159:2004《矩形钢管混凝土结构技术规程》已将隔板贯通节点列为推荐形式,但规程中未给出节点承载力计算公式和设计方法[1]。国内此类节点的研究较少[2-6].有关隔板贯通节点的研究主要集中在日本[7-8]。1995年坂神地震中隔板贯通节点出现了不少破坏,震后日本学者虽然对其进行了大量试验和理论研究[9-11],但这些研究主要集中在梁腹板的扇形切角构造,即通过改进焊接工艺孔的尺寸和形式,减轻应力集中,增加节点延性,而对梁翼缘与隔板拼接时由于几何突变而产生的应力集中问题考虑较少。日本清水建设开发了侧板加强型节点以弥补这一不足,但国内对焊接箱形柱—钢梁侧板加强型节点的试验研究发现,这种连接构造并不能完全满足特殊抗弯框架连接塑性转动能力的要求[12]。为研究隔板贯通节点中钢梁受拉翼缘与方钢管混凝土柱的连接性能,在前期对方钢管混凝土柱隔板贯通节点研究的基础上[13-17],对7个不同构造形式的十字形隔板贯通节点试件进行了静力拉伸试验,并采用ANSYS建立了三维实体模型,对十字形隔板贯通节点进行了单调加载作用下的非线性有限元分析,最后根据节点域的应力分析,分析了节点的传力机理,提出了改进节点局部抗拉性能的设计建议。

1 试验概况

1.1 试验方案

本次试验设计了2组试件,一组为TV系列,另一组为TS系列,共7个试件,其中TS5为空钢管试件,用来比较分析。为考察钢梁翼缘与隔板连接构造对节点力学性能的影响,TV1试件的钢梁翼缘与隔板直接焊接(简称直接焊接型),即规程推荐形式;TV2试件的钢梁翼缘端部用楔形钢板加强(简称侧板加强型),即日本阪神地震后的推荐形式;TS系列试件钢梁翼缘与隔板连接处采用圆弧过渡并将隔板从两侧做成坡度为1:4斜角(简称斜角放坡型)。试件的尺寸和拉伸试验加载示意如图1所示。

图1 试件的尺寸及加载示意图/mm(a)试件TV1;(b)试件TV2;(c)TS系列试件;(d)试件立面图

TS系列试件设计采用了正交试验法,并根据各调节参数的相关性和合理性进行了适当调整。试件主要调节参数为:浇筑孔直径、隔板的厚度、钢管的宽厚比。为考察节点的力学性能,隔板取与梁翼缘同厚。试件的截面特性见表1,钢材的材料特性试验结果见表2,钢管中填充C40混凝土,fcu=47.6 MPa,E=3.73×104MPa。

试验时单向拉伸荷载施加在钢梁翼缘上,加载设备采用1000 kN万能试验机,荷载可匀速增加,至荷载变形曲线斜率发生明显变化或者布置在试件上的应变片达到屈服应变时,即认为该试件达到屈服,此后加载速度降低,直至构件发生最终破坏,荷载和应变均利用数据自动采集系统同步采集。

表1 试件的截面特性/mm

表2 钢材与混凝土的材料特性

1.2 试验现象

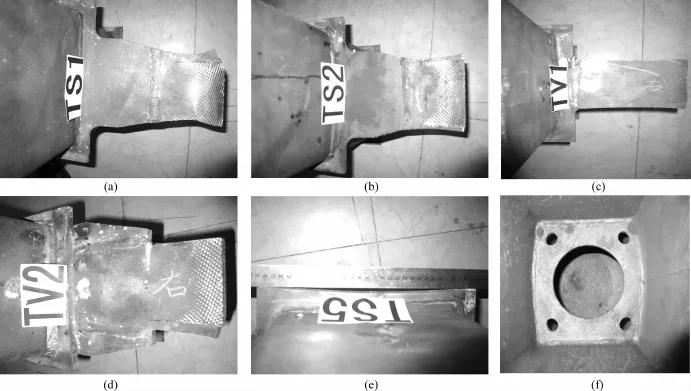

在节点试件设计时,预想试件加载后将出现两种不同的破坏模式,即钢梁翼缘拉断或节点达到极限承载力而破坏。事实上,根据试验观测的情况,除了上述两种破坏模式外(如图2(a)、(b)所示),试件TV1因梁翼缘与隔板的连接焊缝开裂而破坏(如图2(c)所示),试件TV2因加强侧板焊趾处钢梁翼缘开裂而破坏(如图2(d)所示)。试件TS5钢管内未填充混凝土,试验结束时,与隔板相连的柱翼缘出现明显的凸起,两侧柱腹板内陷,浇筑孔也被拉成椭圆形(如图2(e)、(f)所示)。各节点试件的破坏模式见表3。

表3 节点承载力有限元计算结果与试验结果的比较

图2 节点试件的破坏模式(a)TS1右侧梁翼缘拉断;(b)TS2柱壁凸起变形;(c)TV1隔板与梁对接焊缝开裂;(d)TV2侧板焊趾处梁翼缘开裂;(e)TS5柱壁的凹陷变形;(f)TS5浇筑孔变成椭圆形

2 有限元模型

2.1 有限元模型的建立

有限元分析试件选用试验模型,钢材采用Von.Mises屈服条件和等向强化法则,梁翼缘与钢管壁选用SOLID95单元;混凝土采用增量理论弹塑性本构关系模型和Willam-Warnker五参数破坏准则[18],混凝土选用SOLID65单元。混凝土裂缝利用ANSYS提供的判别准则,混凝土开裂时的剪力传递系数取0.5,闭合时的剪力传递系数取0.8。在钢管壁、隔板和混凝土的接触模拟中,混凝土壁面作为“目标面”,采用TARGE170单元模拟;钢管壁和隔板作为“接触面”,采用CONTA174单元模拟。TARGE170单元和CONTA174单元通过共享一个实常数号形成“接触对”,从而来模拟钢管和混凝土之间的接触作用。为简化分析,忽略焊缝的影响,采用“粘”(Glue)命令将钢梁翼缘与隔板粘接在一起。混凝土与钢材的力学性能取与试验值相同,根据上述方法建立的试件TS4的有限元模型如图3所示。

图3 试件TS4有限元模型图(a)节点1/4模型及网格化分;(b)接触单元

2.2 加载与求解

文中分析的节点模型,模拟的是十字形隔板贯通节点梁翼缘受拉模型,为了减少模型的自由度数,节省计算时间,几何建模时利用对称性,取1/4结构再加上对称约束。柱两侧梁翼缘水平拉力P以位移形式施加,加载前先将梁翼缘端面上所有节点水平向位移耦合在一个关键点上,施加的位移只需加在此关键点上即可。求解时采用全Newton-Raphson增量迭代法,预置条件共轭梯度求解器(PCG)求解。

3 非线性有限元结果分析

3.1 荷载位移曲线

有限元分析与试验所得各试件荷载位移曲线如图4所示。由图4可见,在加载初期,试件均处于线弹性阶段,随着荷载的逐级增大,荷载—位移曲线发生偏转,试件开始屈服,此后曲线的斜率不断降低,直至试件破坏。除TV系列试件因发生脆性破坏延性稍差外,TS系列试件都具有较好的承载力和延性,比较试件TS4与TS5的荷载—位移曲线可知,在钢管中填充混凝土有利于提高节点的刚度和屈服承载力。

图4 试件荷载—位移曲线图(a)TV1和TS1;(b)TV2和TS1;(c)TS2和TS3;(d)TS4和TS5

3.2 节点域应力分布

三维非线性有限元模拟分析所得试件TS4的Von.Mises应力分布如图5所示,在水平拉力作用下,梁翼缘上的应力分布比较均匀,隔板上浇筑孔中心与透气孔中心连线、透气孔中心与隔板变截面位置连线附近的应力较大,而隔板中部以及外伸部分的应力较小。隔板的变形必然引起钢管壁的变形,因此钢管也承担梁翼缘传来的部分水平拉力,即随着荷载的增加,钢管柱壁拉伸屈服,表现为出平面的凸起变形,与此同时隔板与钢管柱壁垂直受力方向将发生横向收缩,使得钢管内的混凝土受到挤压。从核心混凝土应力云图来看,沿受力方向的混凝土应力较小,而垂直受力方向混凝土应力较大,且混凝土应力值随着与隔板距离的增大而逐渐较小。由节点域的应力分布可见,由钢梁翼缘传来的拉力主要由两部分承担,一部分直接由钢梁翼缘传递给隔板,另一部分由于隔板的受力变形间接传递给方钢管柱壁,在钢管中填充的混凝土限制了钢管柱壁的变形,从而提高了节点的刚度和承载力。

图5 TS4应力分布图(a)隔板及梁翼缘;(b)钢管柱壁;(c)混凝土

当拉伸荷载达到130 kN时,试件TV1、TV2和TS1隔板与梁翼缘上的Von.Mises应力分布如图6所示,三个试件大部分区域的应力小于120 N/mm2,但峰值应力并不相同,试件TV1的峰值应力位于隔板与梁翼缘连接处,最大值为362 N/mm2;试件TV2的峰值应力位于加强侧板与梁翼缘连接处,最大值为325 N/mm2;试件TS1的峰值应力位于隔板圆弧过渡处,最大值为303 N/mm2。TV1和TV2的峰值应力比TS1分别大16%和7%,主要原因在于这两个试件在峰值应力处截面宽度发生突变的缘故,此外,由于翼缘与隔板或加强侧板焊接的影响,峰值应力处钢材的脆性加大,成为受力的薄弱环节,这也验证了试件TV1与TV2的试验破坏特征。试件TS1由于在钢梁翼缘与隔板连接处采用圆弧过渡并将隔板从两侧做成坡度为1:4斜角,降低了此处的应力集中,此外,隔板与翼缘的连接焊缝也远离峰值应力处,消除了焊接对节点力学性能的不利影响,因而节点表现出了较好的承载力和延性。

图6 隔板与梁翼缘连接处应力分布比较图(a)TV2;(b)TV2;(c)TS1

4 结论

通过上述研究可知:

(1)有限元分析与试验所得各试件的荷载—位移曲线吻合较好,与试验值相比,节点屈服承载力有限元计算值的误差在5%以内,极限承载力有限元计算值的误差小于14%,有限元分析结果可为节点承载力计算公式与设计方法的研究提供参考。

(2)节点域的应力分析表明,由钢梁翼缘传来的拉力主要由两部分承担:一部分直接由钢梁翼缘传递给隔板,另一部分由于隔板的受力变形间接传递给方钢管柱壁;在钢管中填充的混凝土限制了钢管柱壁的变形,从而提高了节点的刚度和承载力。

(3)钢梁翼缘与隔板连接区域的应力分析表明,直接焊接型与侧板加强型节点应力集中比较明显,而在钢梁翼缘与隔板连接处采用圆弧过渡并将隔板从两侧做成坡度为1:4的斜角,可以有效地降低应力集中,减小焊接对节点局部抗拉性能的不利影响,防止节点发生脆性破坏。

[1] CECS159:2004,矩形钢管混凝土结构技术规程[S].北京:中国工程建设标准化协会标准,2004.

[2] 陈以一,李刚,庄磊,等.H型钢梁与钢管柱隔板贯通式连接节点抗震性能试验[J].建筑钢结构进展,2006,8(1):23-30.

[3] 李黎明,陈志华,李宁.隔板贯通式梁柱节点抗震性能试验研究[J].地震工程与工程振动,2007,27(1):46-53.

[4] 苗纪奎.方钢管混凝土柱—钢梁隔板贯通节点性能研究[D].天津:天津大学,2008.

[5] 苗纪奎,陈志华,姜忻良.方钢管混凝土柱—钢梁节点承载力试验研究[J].建筑结构学报,2008,29(6):63-68.

[6] 荣彬,陈志华,杨楠,等.方钢管混凝土柱隔板贯通节点静力拉伸试验及有限元分析[J].工业建筑,2012,42(10):126-132.

[7] Matsui C..Strength and Behavior of Frames with Concrete Filled Square Steel Tubular Columns Under Earthquake Loading[C].The International Specialty Conference on Concrete Filled Steel Tubular Structure.Harbin:Harbin Institute of Technology press,1985.

[8] Morino S.,Kawaguchi J.,Yasuzaki C.,et al.Behavior of concrete filled steel tubular three-dimensional subassemblies[J].Composite Construction in Steel and Concrete,2013(1):726-741.

[9] Nakashima M.,InoueK.,Tada M..Classification of damage to steel buildings observed in the 1995 Hyogoken-Nanbu earthquake[J].Engineering Structure,1997,20(46):271-281.

[10]Nakashima M.,Suita k.,Morisako k..Test of welded beamcolumn subassemblies[J].Journal of Structural Engineering,1998,124(11):1236-1252.

[11]Nishiyama I.,Fujimoto T.,Fukumoto T.,et al.Inelastic forcedeformation response of joint shear panels in beam-columnmoment connections to concrete-filled tubes[J].Journal of Structural Engineering,2004,130(2):244-252.

[12]刘占科,苏明周,申林,等.钢结构梁端翼缘腋形扩大式刚性梁柱连接试验研究[J].建筑结构学报,2007,28(3):177-181.

[13]苗纪奎,陈志华,姜忻良,等.方钢管混凝土柱—钢梁节点静力受拉性能研究[J].山东建筑大学学报,2008,23(4):287-292.

[14]Miao J.K.,Chen Z.H..Seismic behavior of concrete-filled square steel tubular column-to-beam connections with through diaphragm[J].Applied Mechanics and Materials,2011(94):1344-1351.

[15]Rong B.,Chen Z.H.,Apostolos F.,et al.Seismic behavior of biaphragm-through connections of concrete-filled square steel tubular columns and H-shaped steel beams[J].Transactions of Tianjin University,2013,19(3):195-201.

[16]姜忻良,苗纪奎,陈志华.方钢管混凝土柱—钢梁隔板贯通节点抗震性能试验[J].天津大学学报,2009,42(3):194-200.

[17]苗纪奎,姜忻良,陈志华.方钢管混凝土柱隔板贯通节点静力拉伸试验[J].天津大学学报,2009,42(3):208-213.

[18]江见鲸,陆新征,叶列平.混凝土结构有限元分析[M].北京:清华大学出版社,2005.

(学科责编:李雪蕾)

Local tensile behavior of diaphragm-through joints of concrete-filled steel tubular column

Miao Jikui1,2,Bing Qingde3

(1.Schoolof Architecture and Urban Planning,Shandong Jianzhu University,Jinan 250101,China;2.Key Laboratory of Renewable Energy Utilization Technologies in Building ofMinistry of Education,Shandong Jianzhu University,Jinan 250101,China;3.Department of Assets,Shandong Jianzhu University,Jinan 250101,China)

Seven cruciform specimens of diaphragm-through jointmodel are studied by static tensile test to investigate the structural behavior of the connection between concrete-filled square steel tubular column and steel beam tensile flange.On the basis of experimental investigation,3-D nonlinear FEM models of diaphragm-through joints involving geometric large deformation,contact problems between the steel and the concrete andmaterials nonlinear are presented and the behavior of connections under themonotonic loading are analyzed by using ANSYS.Research results indicate that load-deflection curves by finite element analysis show good agreement with those of the experiment.Compared with experimental values,yield bearing capacity of the finite element calculation error is less than 5%,and the ultimate bearing capacity of finite element calculation error is less than 14%.The finite element analysis results can provide the reference for studying bearing capacity calculation formula and design method of diaphragm-through joint.Based on the stress distribution of the joint zone,the transfermechanism of the joint is analyzed,and some design suggestions for improving local tensile behavior of joint are presented according to stress distribution analyses in the joint zone between steel beam flange and diaphragm.

TU398

A

1673-7644(2015)02-0103-07

2014-08-28

国家自然科学基金项目(51268054);山东省自然科学基金项目(ZR2013EEM003)

苗纪奎(1973-),男,副教授,博士,主要从事绿色建筑体系与节能技术的等方面的研究.E-mail:mjikui2004@sdjzu.edu.cn