喷嘴的加工质量对射流影响的研究进展*

赵朝夕 王振龙

(哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001)

发动机喷注器上的燃油喷嘴是推进燃料燃烧的关键部件,对发动机的性能有着重要的影响[1]。通常要求发动机燃烧室的结构尺寸较小,燃料流量也较小,喷嘴直径一般在几百个微米左右,这样可以精准地控制燃料的流量提高燃烧组织精度。液体燃料在燃烧前流动的过程包括喷射、雾化、扩散、蒸发和混合等。其中,雾化现象使燃料和氧化剂尽可能充分地接触,增大了燃料和氧化剂的接触面积,缩短了燃烧时间并减少了燃料的用量,提高了燃料利用率。

在所有的压力型喷嘴中,直射式喷嘴结构简单尺寸较小,在液体燃料发动机中应用广泛[2]。然而,燃油喷嘴在微细加工时并非完全平直和光滑,会产生微小的毛刺和飞边。喷孔的特征尺寸很小,所以微毛刺的相对尺寸是很大的,如果用液力挤压、光整加工等常规方法去除毛刺可能会对喷孔造成尺寸误差,乃至损伤喷孔。

1 不同的小孔加工方法形成的表面质量

小孔的加工方法是机械加工中非常重要的部分,一般认为小孔的直径范围为0.1~3 mm,微孔为小于0.1 mm 的孔,深孔为孔的深径比大于10 的孔[3]。发动机喷嘴直径为几百微米量级,深径比为2~3 左右,因此属于小孔范围。目前,应用于小孔的加工方法有很多种,主要分为传统机械加工方法和特种加工方法两大类,见表1。

表1 小孔的加工方法

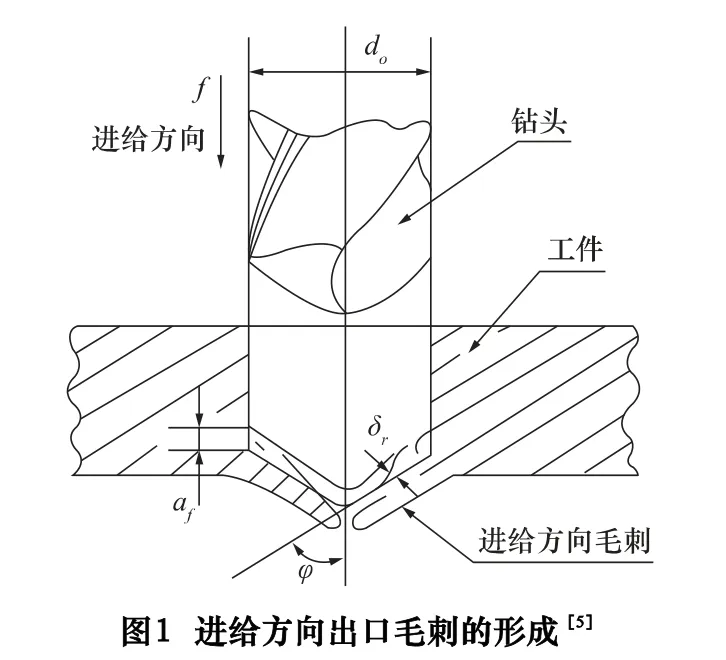

钻削和电火花加工是比较常见的小孔加工工艺。钻削具有生产率高、不受材料导电性能限制等优点,是一种既经济、效率又较高的加工手段。北京科技大学的唐英[4]提出微细钻削中由于钻头的直径小,仍存在以下问题:①切屑难于排出,螺旋状切屑划伤内壁,导致已加工表面的损伤,划痕侧面尖锐;②加工区散热困难,钻头的温度较高,加速钻头磨损;③在第三变形区,已加工表面受到切削刃钝圆部分的挤压和摩擦,产生局部变形和回弹,造成加工硬化;④加工通孔时底部材料的塑性变形,小孔出口处存在毛刺如图1,而前3 个问题则会造成小孔内壁的微小峰谷。

江苏大学学者朱云明[6]提出钻削属加工后产生的毛刺形式有两种,分别是进给方向入口毛刺和进给方向出口毛刺如图2,出口的毛刺现象比较严重且不易去除,毛刺现象带来的问题几乎都是出口处毛刺引起的,严重影响工件的质量,因此大部分的研究都集中在出口毛刺问题上。

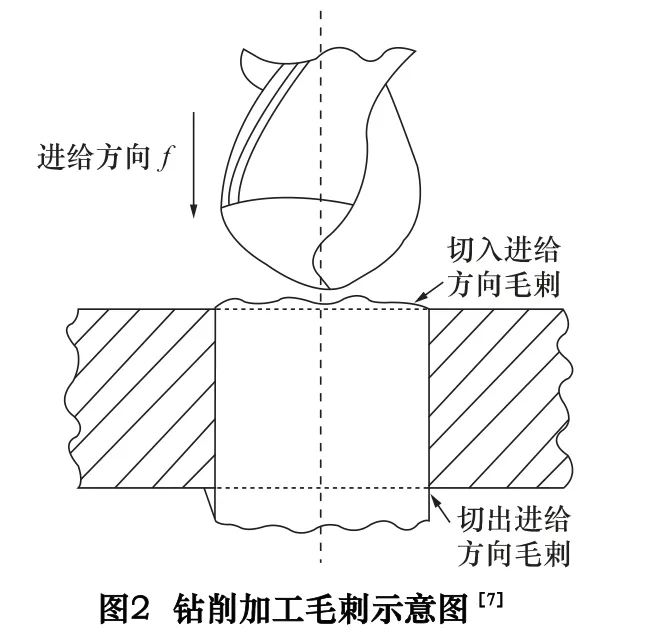

电火花加工是一种直接利用电能进行加工的方法。它通过工具和工件之间不断地产生脉冲火花放电时造成的局部高温把金属蚀除下来。印度理工学院学者M.P.S.Krishna Kiran 和Suhas S.Joshi[8]对电火花加工表面的粗糙度进行预测并得出模型,模型由单个火花放电对材料蚀除形成的凹坑结构组成,每一次脉冲放电后测量出形成的凹坑尺寸。又将模型进一步扩展到考虑附着在工件表面上产生的电蚀产物这一因素,它们会造成二次放电。应用化学动力法来评估掺杂在绝缘工作液中的电蚀产物对粗糙度结构的影响,并做出实验对是否关注电蚀产物因素时的粗糙度模型进行验证。

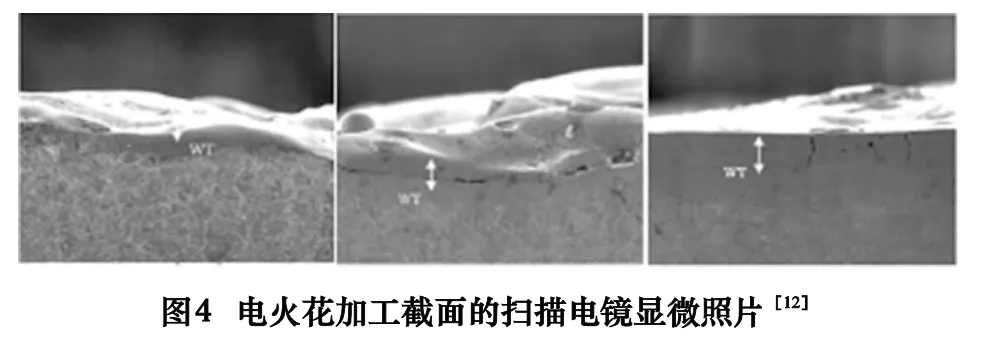

电火花穿孔不受宏观切削力的影响,形成的加工表面的峰谷比较连续[9]如图3,由于空间狭小,排屑不畅会影响电火花小孔加工,电蚀产物形成的加工碎屑具有和电极或工件材料相近的性质,所以其局部聚集会造成放电集中,使加工表面出现氧化、烧伤、加工强化等不良现象,不利于加工的稳定性和精度要求[11]。在火花放电的瞬时产生高温后在工作液的快速冷却下,材料表面层会发生很大变化,生成熔化凝固层、热影响区和显微裂纹等等,内层的结合也不牢固,增大了表面粗糙度值(如图4),电火花加工与钻削等机加工打孔工艺相比,在相同粗糙度值的情况下,电火花加工的孔表面润滑性能和耐磨损性能均好一些[13]。

由于喷嘴孔径很小,而且与内腔形成交叉孔或者台阶孔,任何光整加工都难以实现对微尺寸喷孔内壁上缺陷的完全去除,因此提高喷孔内壁质量这一瓶颈问题永远都制约着发动机的整体性能。加工表面质量与喷孔的流量系数、喷雾形态等的关系是非常值得深入探讨的。

2 小孔加工表面质量对液体燃料流动的影响

2.1 小孔加工表面质量对孔内液体燃料流动的影响

西安交通大学的Haoli Wang 和Yuan Wang[14]利用常规微扰理论分析了三维壁面粗糙度对微管道中层流流动的影响情况,经数值分析和计算后得知,相对粗糙度、壁面粗糙度函数的波数以及雷诺数是影响流动模式和压力降的重要因素。若相对粗糙度小于1%,可以忽略粗糙度的影响,扰动范围几乎不变化。压力降随着相对粗糙度、壁面函数波数和雷诺数的增加而增大。粗糙度对流动模式的影响依赖于流体的湍流动能,粗糙度对压力降的影响则依赖于流体能量的耗散。

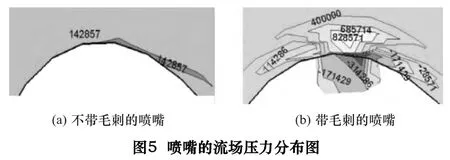

南京机电液压工程研究中心的顾玲燕[15]等人采用数值计算的方法研究了内壁毛刺和加工精度(尺寸精度)对液动涡轮泵喷嘴流量的影响。通过实验和计算的对比分析得出,内壁毛刺和加工精度都能引起喷嘴流量的变化,相比而言毛刺对流量的影响更为突出。当喷孔直径为满足尺寸精度的前提下的最小值时,流量最小,而且内壁毛刺对流量的影响也最小,所需原动力最少。为明确毛刺对喷嘴内流动的具体影响,从压力和速度两方面对有无毛刺的情况建立三维模型分析流场,仿真结果如图5,在毛刺的前后产生了压差,且部分区域达到负压,有一小部分回流出现,造成涡流损失。

大连理工大学的熊远霄[16]以均匀分布的球形粗糙单元作为研究对象,用数值模拟分析的方法研究了绕流粗糙表面对二维边界层流场壁面摩擦系数的影响,提出液体在粗糙表面上流过的距离越长壁面摩擦系数越小。在相同边界条件下,半球形、锥形和球形的粗糙度单元对壁面摩擦系数的影响依次减小,粗糙度单元高度的增大会增大壁面摩擦系数。

哈尔滨工业大学的刘君[17]用数值模拟的方法研究了粗糙度对微管道层流流动阻力的影响,重点研究相对粗糙度、粗糙单元间距以及雷诺数3 个参数,粗糙单元画成沿管长分布的环肋状。从CFD 数值计算软件的仿真结果观察到粗糙度单元的高度、雷诺数的增加或者单元间距的减小都能导致涡流区域的扩大,从而使流动阻力系数增大。另外,微流道的当量直径越小、长径比越大,阻力系数也越大。

Butler,J.Jeff[18]在研究粗糙喷嘴内表面对涡轮性能的损害时指出,在对涡轮喷嘴组件喷砂处理过后,喷嘴内表面会形成均匀细微的凹凸面,获得了一定的粗糙度,导致涡轮输出效率的损失而且增加耗热率。

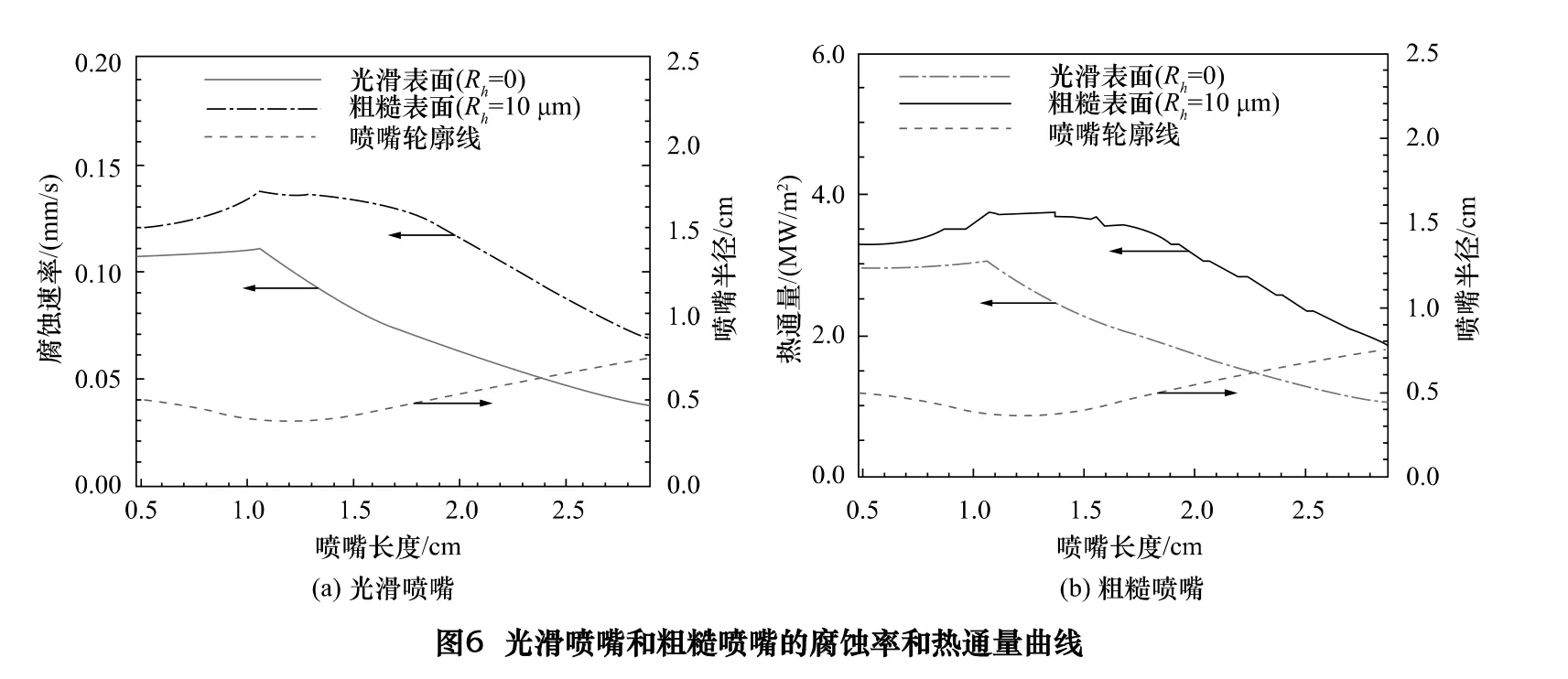

随着人们对喷嘴内表面加工质量对于喷射影响研究的不断深入,又发现了喷嘴内壁粗糙度会加速喷嘴尤其是喷嘴喉部的腐蚀损耗。佐治亚理工学院的工程师Piyush Thakre[19]等人建立了模型,在考虑表面粗糙的同时,变换几种不同化学腐蚀率的喷嘴材料(包括石墨/碳复合材料和难熔金属)在一定范围内的边界压力条件下来检测喷嘴的损耗率。经过理论数值计算得到,喷孔喉部内的粗糙度明显改变了近壁处的速度和湍流的分布,引起局部质量不均匀性和热通量的增加,加速喷嘴的损耗。光滑喷嘴和粗糙喷嘴的腐蚀率曲线如图6。

2.2 小孔加工表面质量对孔外液体燃料射流的影响

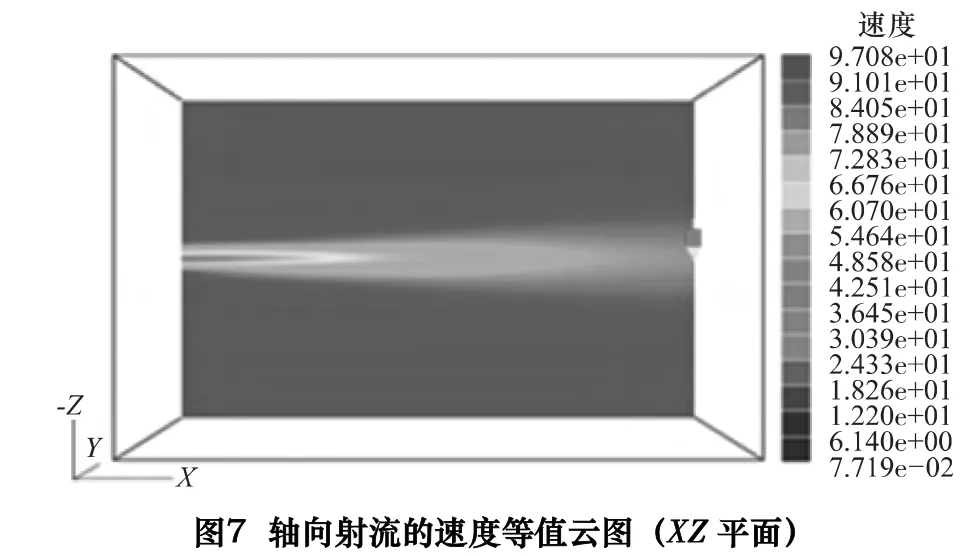

东地中海大学学者Kiyan Parham[20]分析了光滑喷嘴射流流场如图7,提出液流刚离开喷口呈液核状,液核由于速度梯度引起的剪切力而发生了湍流扰动,随着射流的进行液核不断消散,湍流扰动夹带周围空气进入射出的液流中,加强了两相的混合。无论在射流的任何位置其最大速度都位于轴线处,速度在液流前进中衰减到零的同时扩大了流动范围。

曼彻斯特大学学者E.Erdem 和L.Yang[21]在研究粗糙度对横向射流的影响中,提出了粗糙度对边界层的影响,它破坏了孔内层流流动还提高了壁面的剪切应力并引起速度的剧烈变化。壁面摩擦力的增大减少了边界层的厚度,尤其在高速射流中,粗糙度还会引起冲击和膨胀波,它们会和湍流边界层发生相互作用。

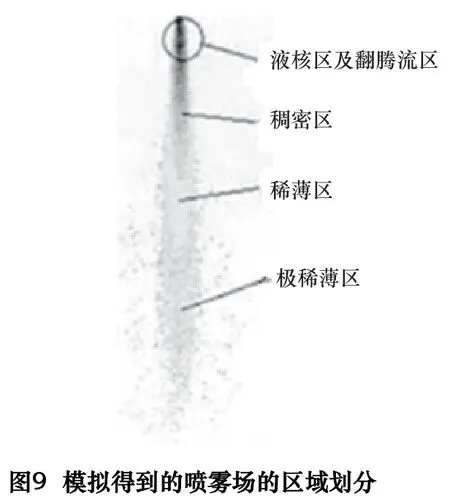

浙江大学的刘劲松[22]利用计算流体力学软件CFD对柴油机喷嘴喷雾流场进行了仿真模拟,喷雾场如图8和9,发现喷嘴内壁加入粗糙度后,射流速度出现波动,加强了湍流作用,喷雾平均直径SMD变小,增大了喷射雾化的效果。液流和周围空气间的扰动也随之加大,尤其表现在径向运动上,也就是雾化锥角变大,由于能量守恒,所以轴向运动被削弱,表现在贯穿距离的减小。

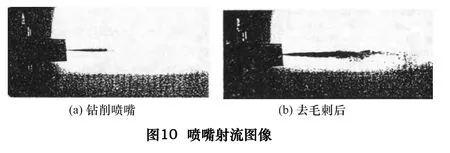

日本石卷专修大学的学者R.Kobayashi[23]在分析喷嘴内部空穴现象时通过实验研究对比了钻孔和铰孔两种喷嘴的加工工艺对燃油喷射质量的影响。实验结果显示钻削加工喷嘴的射流长度明显短于经过铰孔加工喷嘴的射流长度如图10。因此,得出了喷孔内表面粗糙度显著影响射流的长度这一定性结论。

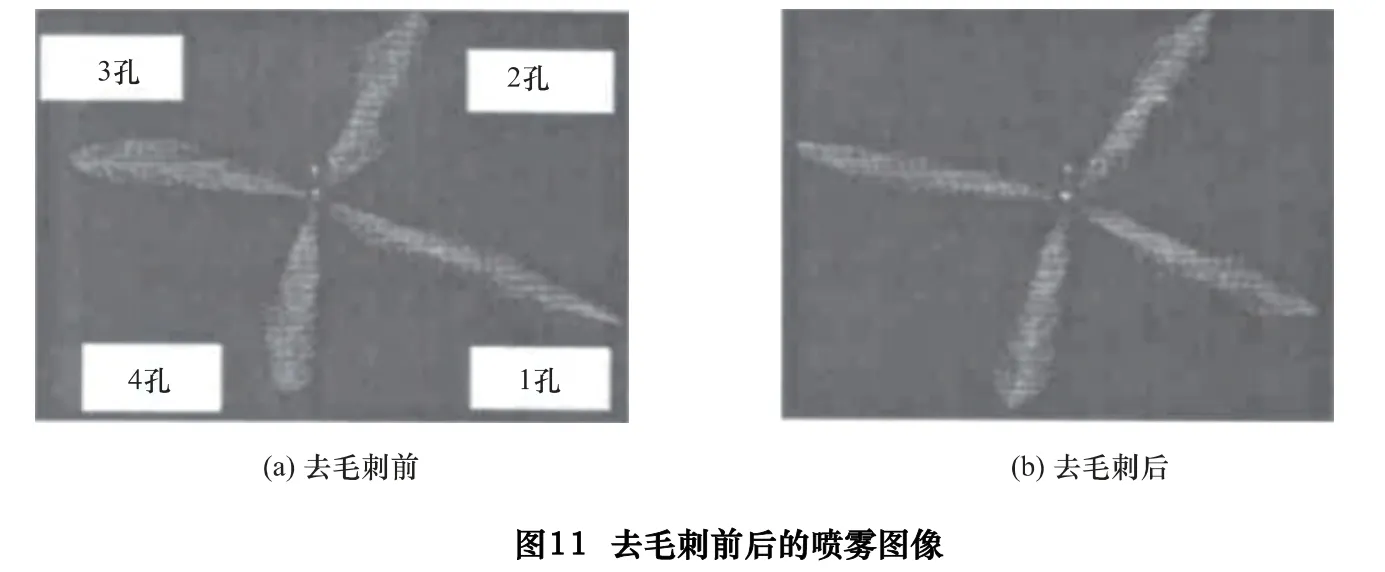

洛阳工学院的刘建新[24]等人搭建喷油泵四孔试验台进行喷射实验,选出具有明显的毛刺现象的喷油嘴(四个孔喷射的流量参差不齐),利用自制的频闪喷雾摄像系统(CCD)拍摄了喷油嘴的喷雾图像,之后利用液力挤压去除毛刺技术对4个喷孔进行处理。将前后喷射图像对比,来判断喷孔处是否存在毛刺以及获悉毛刺现象对喷雾质量的影响。实验结果如图11,喷孔的毛刺不仅减小了喷孔的流量和射程,而且还引起射流形状的畸变,这样会使流束在燃烧室的分布不均匀,引致油气混合的不均匀性。

从加工表面质量对喷孔射流影响的定性定量角度分析,存在3 个方面的问题:①喷射流量减少[25];②射程减少;③射流束出现畸变。这3 个因素都影响着雾化效果和对撞混合的均匀性,它们主要受到喷孔内部流体的压力分布、速度分布、阻力特性、出口流量和出口流速等方面的制约。

3 燃油喷射对液体燃料发动机性能的影响

目前,国产燃油喷嘴的质量与国外应用先进工艺的产品相比仍有一定差距,许多主机厂为保证柴油机的性能(特别是排放指标),往往要高价进口燃油喷嘴。在国产喷嘴的加工过程中,其表面加工质量是燃油喷射系统的各项指标中衡量发动机燃烧性能的主要参数,内表面的形貌会影响到射流质量,微裂纹等加工缺陷会导致喷嘴的应力集中和疲劳失效等。

液体火箭发动机中常出现高频不稳定燃烧,它与燃烧过程的压力波有关。清华大学的尕永婧[26]等研究了雾化锥角对燃烧室压力振荡的影响,提出当雾化角为40°或120°时,推进剂喷雾重合区较大或较小,燃料和氧化剂的混合程度也较好或较差。而当雾化角为65°时,燃烧室压力振荡最剧烈,可能导致爆炸的发生。

4 结语

对微小孔内流体的流动和射流的研究从简单实验到理论分析,从粗糙度造成流动的阻力增加、喷孔流量和射流长度减少这些直观影响,到对管内凹凸导致前后流体形成涡流的仿真结果分析,最后又同时考虑了粗糙单元的高度、间距和形状等因素对流动的影响,可以得知粗糙微小孔内的流动规律的研究已经有了一定程度的深入。目前,在粗糙度对液体流动阻力特性影响在数值计算方面的现有研究,是通过将实际加工表面的凹凸抽象简化成形状规则的粗糙单元的小孔模型来进行分析的,而且离散单元的方法是现阶段研究的主流。而实际上喷孔的内壁质量是非常复杂多变的,即使粗糙度数值相同,但是应用不同的加工方法得到的内壁纹理特性是不同的,不同材料得到的内壁形貌也有很大差别。另外,之前的学者大多局限于研究孔内粗糙单元对于孔内流体流动的影响,而关于孔内粗糙单元对射流的影响、出口的毛刺和卷边等对出流的影响却少有涉及。

采用特定的加工方法来加工小孔得到发动机燃油喷嘴。探索喷嘴加工表面形貌对喷嘴入口、出口和内壁粗糙度和射流特性的影响关系。合理选择喷嘴加工工艺和精度是很有必要的。

[1]Tim Johnson.Diesel engine emissions and their control[J].Platinum Metals Review,2008,52(1):23 -37.

[2]曹建明.喷雾学[M].北京:机械工业出版社,2005:158 -165.

[3]贾男.微小孔电火花加工排屑方法及振动器研究[D].大连:大连理工大学,2010:9 -10.

[4]唐英,崔华胜,崔咏琴,等.微小孔加工技术现状及发展趋势[J].新技术新工艺,2007(2):52 -54.

[5]Wang Guicheng,Zhang Chunye.Formation and control of drilling burrs[J].Journal of Southeast University,2001,17(2):52 -56.

[6]朱云明,王磊.钻削毛刺的形成与分析模型[J].科学技术与工程,2010,10(30):7417 -7422.

[7]陈镇宇,王贵成.毛剌的研究现状及去除技术[J].现代制造工程,2004(2):126 -128.

[8]Krishna Kiran M P S,Joshi Suhas S.Modeling of surface roughness and the role of debris in micro-EDM[J].Journal of Manufacturing Science and Engineering,2007(129):265 -273.

[9]Patel K M,Pandey,Pulak M.Determination of an optimum parametric combination using a surface roughness prediction model for EDM of Al2O3/SiCw/TiC ceramic composite[J].Materials and Manufacturing Processes,2009,24(6):675 -682.

[10]白羽,赵亚军.提高电火花加工表面质量的研究[J].制造技术与机床,2014(5):87 -90.

[11]乔允涛.小孔特种加工理论及方法的试验研究[D].太原:太原理工大学,2003:24 -26.

[12]Mohammadreza Shabgard.Experimental investigation and 3D finite element prediction of the white layer thickness,heat affected zone,andsurface roughness in EDM process[J].Journal of Mechanical Science and Technology,2011,25(12):3173 -3183.

[13]李小飞.电火花加工的表面质量[J].机械与电子,2010(13):494-495.

[14]Haoli Wang,Yuan Wang.Influence of three-dimensional wall roughness on the laminar flow in microtube[J].International Journal of Heat and Fluid Flow,2007(28):220 -228.

[15]顾玲燕,孙华伟,李爽.毛刺和加工精度对涡轮流量影响的数值模拟[J].航空科学技术,2013(3):46 -49.

[16]熊远霄.绕流粗糙表面二维边界层流场的数值模拟分析[D].大连:大连理工大学,2013:44 -48.

[17]刘君.微通道流动特性的数值分析[D].哈尔滨:哈尔滨工业大学,2010:40 -50.

[18]Butler,Jeff J.Rough nozzle surfaces hurt turbine performance[J].Power Engineering,1997(101):31 -38.

[19]Piyush Thakre.Effect of surface roughness and radiation on graphite nozzle erosion in solid rocket motors[J].Journal of Propulsion and Power,2012,28(2):448 -451.

[20]Kiyan Parham,Esmaeil Esmaeilzadeh.Numerical study of thermal radiation effect on confined turbulent free triangular jets[J].Advances in Mechanical Engineering,2013(2013):1 -6.

[21]Erdem E,Yang L 28thInternational symposium on shock waves[M].The University of Manchester,2012(2),185 -191.

[22]刘劲松.基于CFD 的柴油机喷雾过程模拟计算研究[D].杭州:浙江大学,2010:41 -43.

[23]Kobayashi R.Cavitating jet characteristics and surface roughness of nozzles[J].The Review of High Pressure Scienceband Technology,1998(7):1453 -1455.

[24]刘建新,杜慧勇,李民,等.喷油嘴喷孔毛刺现象对燃油喷雾的影响[J].洛阳工学院学报:自然科学版,2002,23(2):44 -46.

[25]Alper Ozalp A.Numerical analysis of choked converging nozzle flows with surface roughness and heat flux conditions[J].Sadhana,2006,31(1):31 -46.

[26]尕永婧,张会强,王希麟.雾化角对液体火箭发动机燃烧室压力振荡的影响[J].工程热物理学报,2012,33(5):883 -886.