I/O Link 轴在数控转塔冲床上的应用

刘永宽 王 亮

(江苏扬力数控机床有限公司,江苏 扬州 225127)

1 I/O Link 轴概述

FANUC 系统的I/O Link轴控制是通过系统的I/O Link 对伺服电动机进行控制的一种方法。该轴占用系统I/O Link 的128 个输入点和128 个输出点,轴的动作通过PMC 控制,该轴不能与系统其他轴进行插补。一般情况下,当系统控制轴数不够用时,而且增加轴不需要插补情况下,通过I/O Link 轴扩充CNC 的控制轴数。I/O Link 轴的特点是:不占用控制伺服轴数、可进行位置控制、具有分度功能、可进行速度输出、由PMC 通过I/O 点控制、不能进行插补、可由加工程序B代码控制。

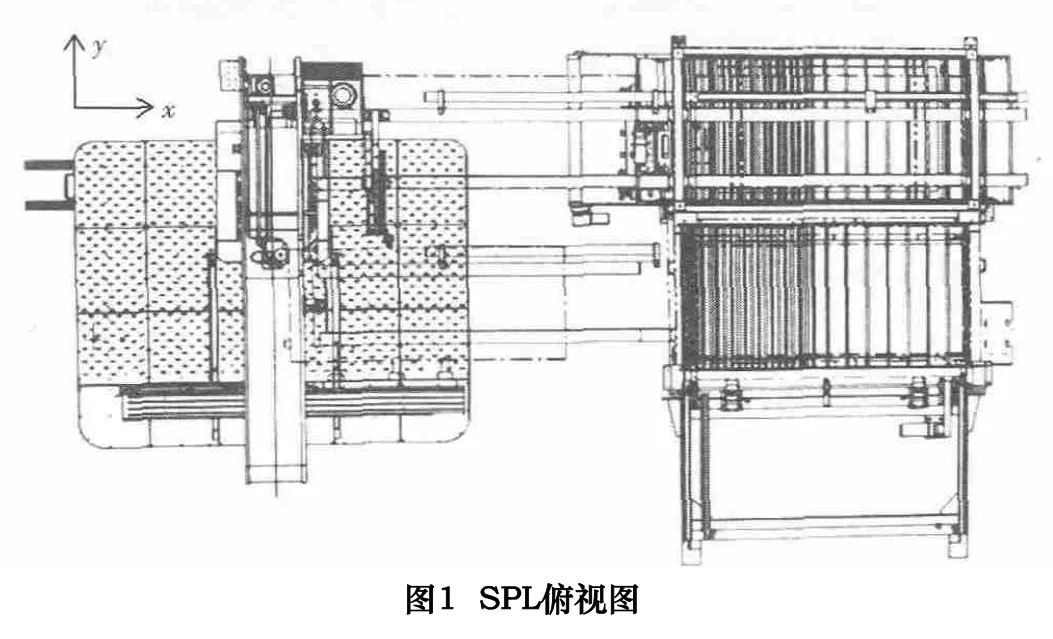

2 SPL 型板材冲压加工自动生产线

SPL 型板材冲压加工自动生产线是金属板材加工全自动生产线,无需人工上下料,它包含带自动装料、卸料功能的立体仓库和H20 型全电伺服数控转塔冲床两个部分,如图1 所示。其中立体库使用三菱PLC及定位模块控制,H20 型数控冲床负责在板上进行夹料及冲压成型加工等。

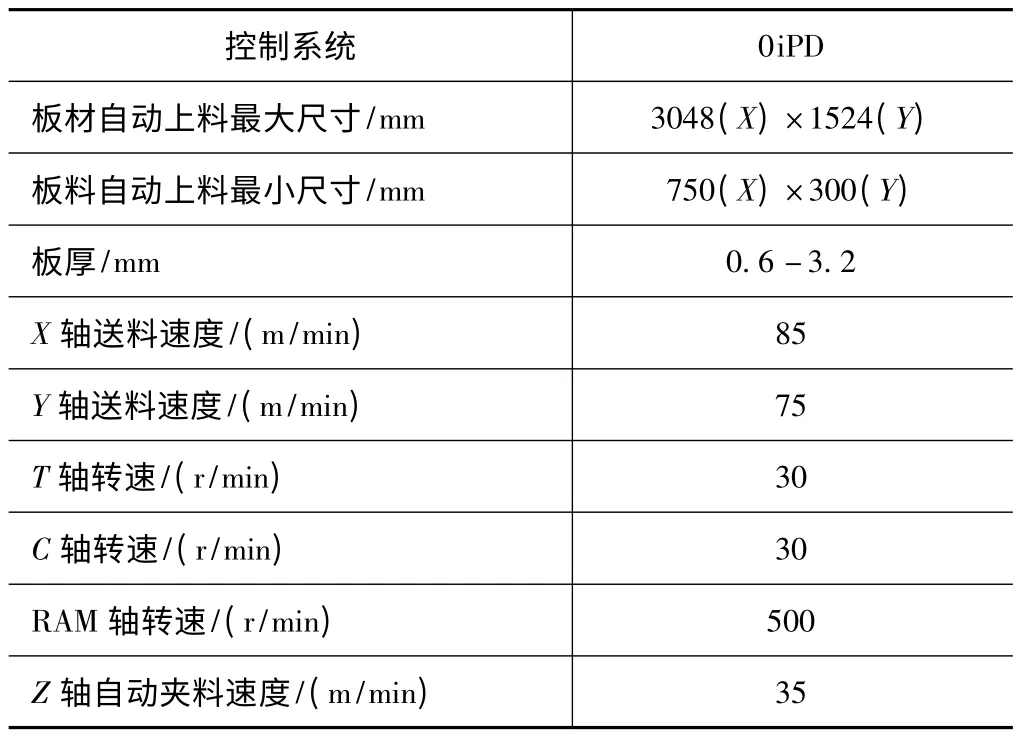

2.1 H20 型全电伺服数控转塔冲床及自动装料技术参数

H20 型全电伺服数控转塔冲床是对金属板材进行冲孔加工、浅拉深、成型、滚筋、刻字等的压力加工设备,广泛用于机械、汽车、航空、电器、仪表、筛网、五金、各类金属盘、箱、柜等行业的冲压加工,利用冲头冲出各种形状、尺寸的孔和零件,特别适用于多品种的中、小批量或单件的板材冲压领域。此型号数控转塔冲床及自动夹料技术参数如表1 所示。

2.2 使用I/O Link 轴优势

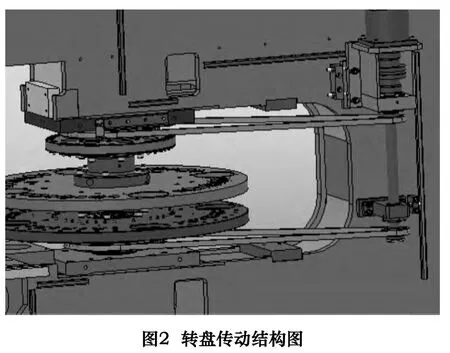

H20 型全电伺服数控转塔冲床使用的是FANUC 0iPD 系统,最大控制轴数为7 轴,带有伺服电动机的冲压轴控制功能。SPL 型板材冲压加工自动生产线除含有X、Y1、Y2、T、C1、C2、V(RAM 轴)共7 个轴,需另增加自动夹料Z 轴共8 个轴,已超过FANUC 0iPD的最大控制轴数。T 轴是旋转轴,如图2 所示,使用分度功能控制转盘上30 副模具的定位选择,因为I/O Link 轴具有分度功能、不占用系统控制轴数、可进行位置控制,所以把T 轴作为I/0 Link 轴控制是一个不错的解决方案。

表1 主要技术参数

3 I/O Link 硬件连接

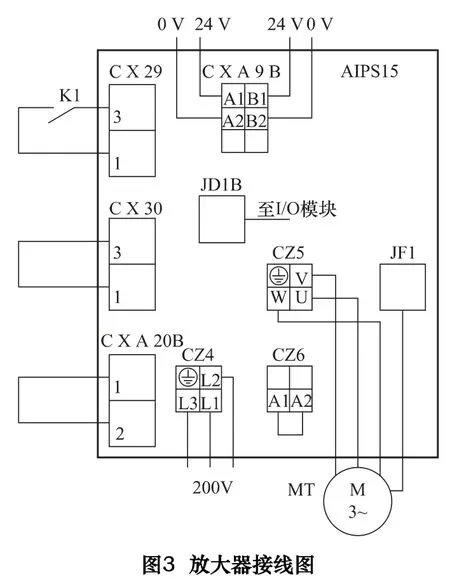

T 轴的电机选型为αiF22/3000,驱动选择βi 系列βiSV80 放大器。该放大器通过I/O Link 接口与系统相连,系统通过PMC 梯形图对该接口控制,完成对I/O Link轴的控制。

3.1 驱动连接

驱动连接如图3 所示。其中L1、L2、L3 为三相电源线;U、V、W 为三相电机动力线;CZ6 为放电电阻接口,如果加减速频繁需增加适当的放电电阻;CXA19B接入24 V 直流电;CX29 为接触器控制信号接口;CX30 为急停信号接口;JF1 为电机反馈电缆接口;JD1B 为I/O Link 连接口连接上一个I/O 模块;JD1A为I/O Link 连接口连接下一个I/O 模块。

3.2 地址分配

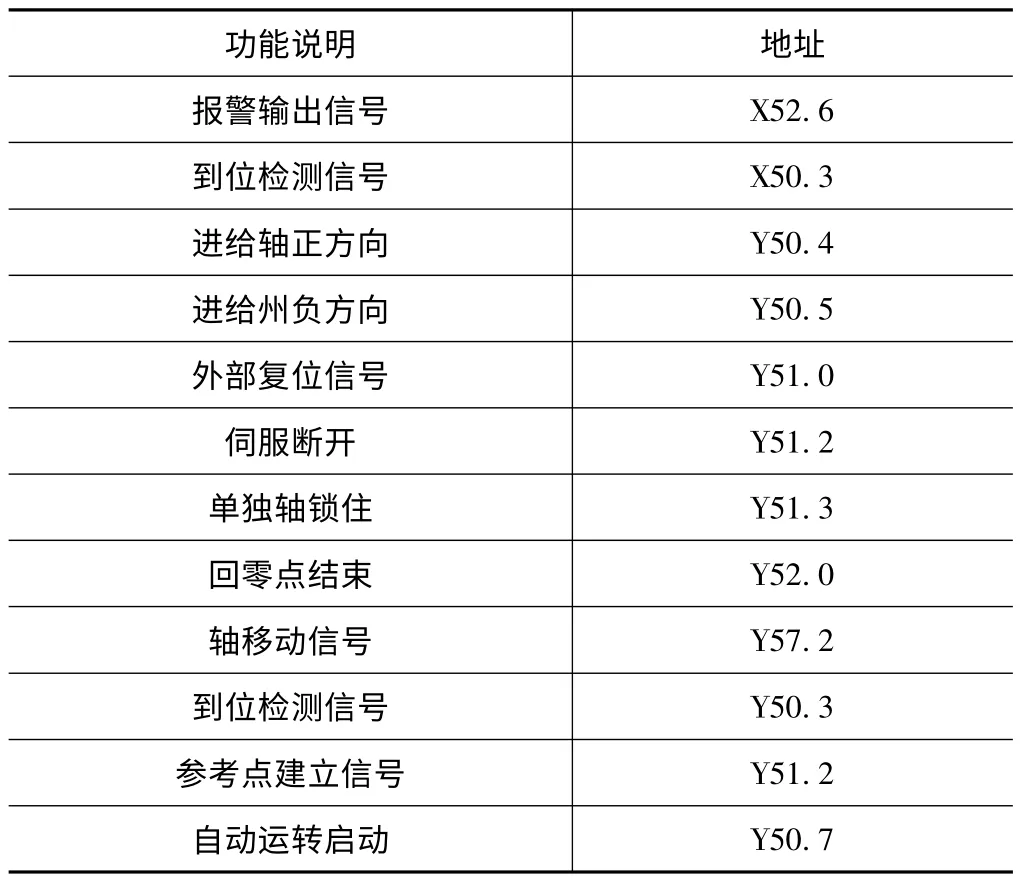

硬件连接后,需要对驱动设定通讯地址。由于通过I/O Link 对该轴进行控制,因此该轴的地址分配遵循系统对I/O 地址分配的原则。I/O Link 轴的地址从X50、Y50 开始分配,X、Y 地址各占16 个字节,地址分配方法参考FANUC 调试说明书。由于I/O Link 轴相对于CNC 系统而言属于外部的通讯设备,因此,地址Y 的信号对于系统而言是输出信号,而对于I/O Link轴而言是输入信号,该信号用于控制其状态与动作;而X 地址对于I/O Link 轴而言是其发送至CNC 系统的状态与信息反馈。

4 I/O Link 轴的参数设定

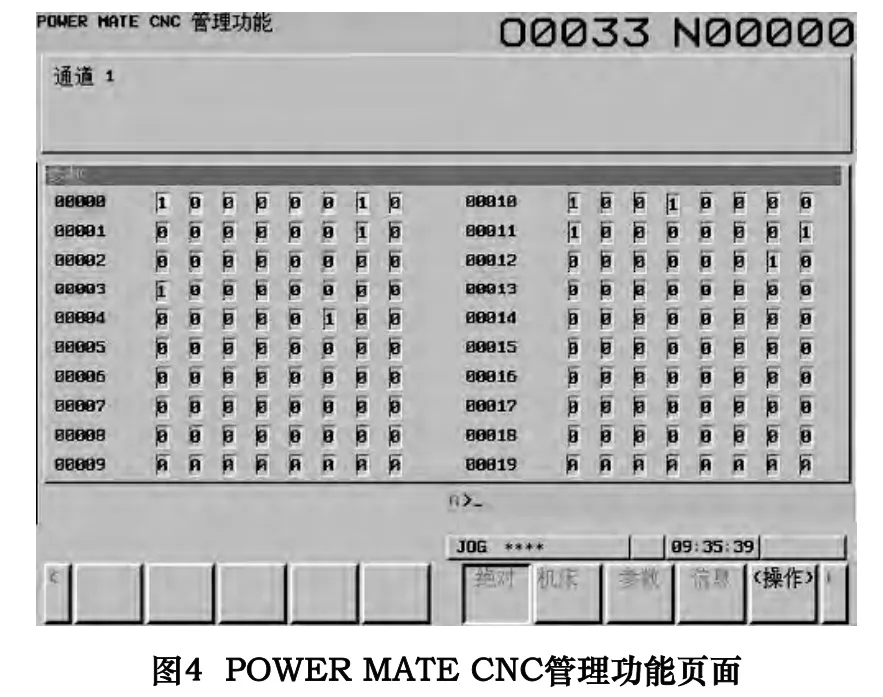

在系统里有POWER MATE CNC 管理功能,需要设定系统参数960#3 PMN 为0,打开此管理功能页面。如图4 所示,然后设定相关电机参数。电动机参数设定如表4。

表2 电动机主要设定参数

5 梯形图编制

地址分配完成后,功能指令地址将生效,把Y51.5置0 使用外围设备控制接口,可以使用表4 内所列地址进行PMC 的编写。

表3 主要用到PMC 地址

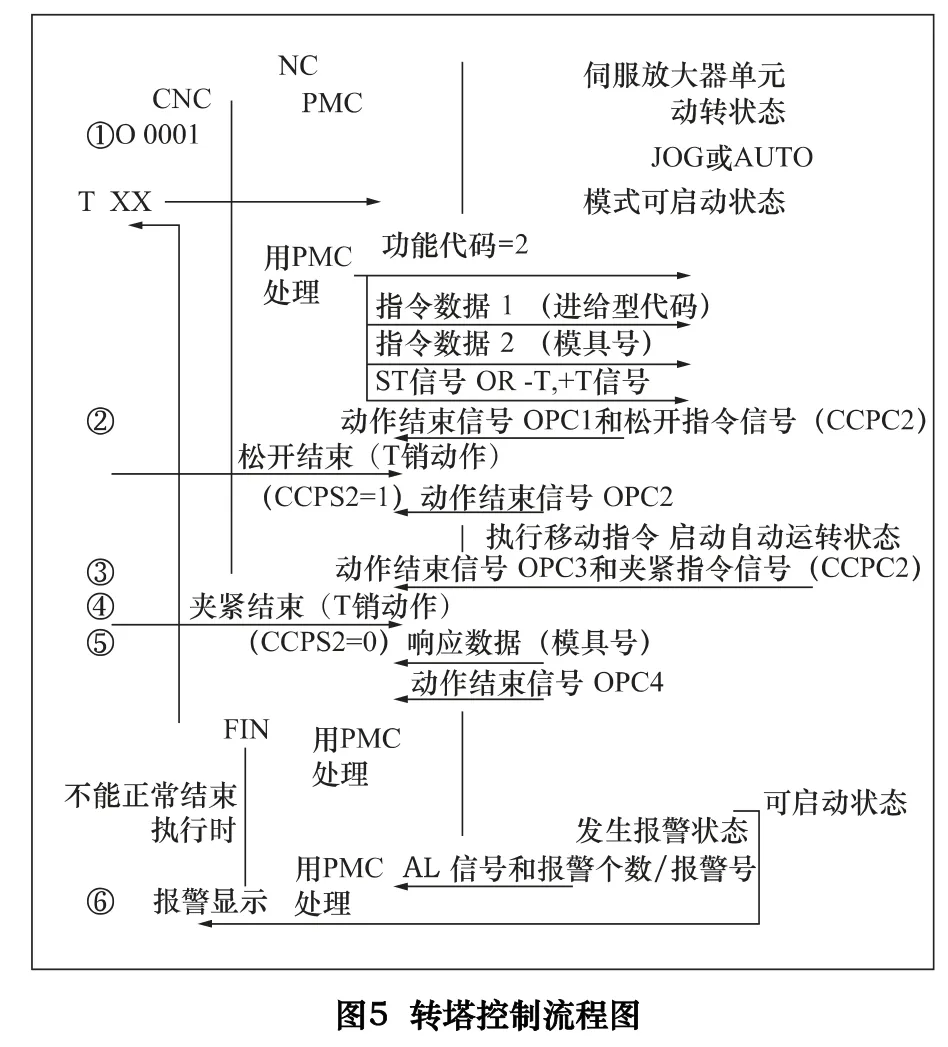

转盘各工位的分度定位使用Y53 -Y56 定位点地址进行判断,控制各分度的位置。整个转塔控制的流程按照图5 所示进行编写。在自动模式下,程序运行中执行T 代码,系统通过PMC 对功能代码进行设置,拔下T 销(转盘定位销),同时将指令数据进行赋值,然后,通过接通/切断接口区的自动运行启动信号(ST),启动指令命令。指令动作结束后,发出完成信号到PMC,插入T 销,动作完成。但是手动方式下除外,通过+T、-T 启动指令,使用FANUC 系统的程序检索功能进行处理。如果动作没有正常的执行,通过PMC 处理之后,会发出报警,通过编写各种报警以查明故障。

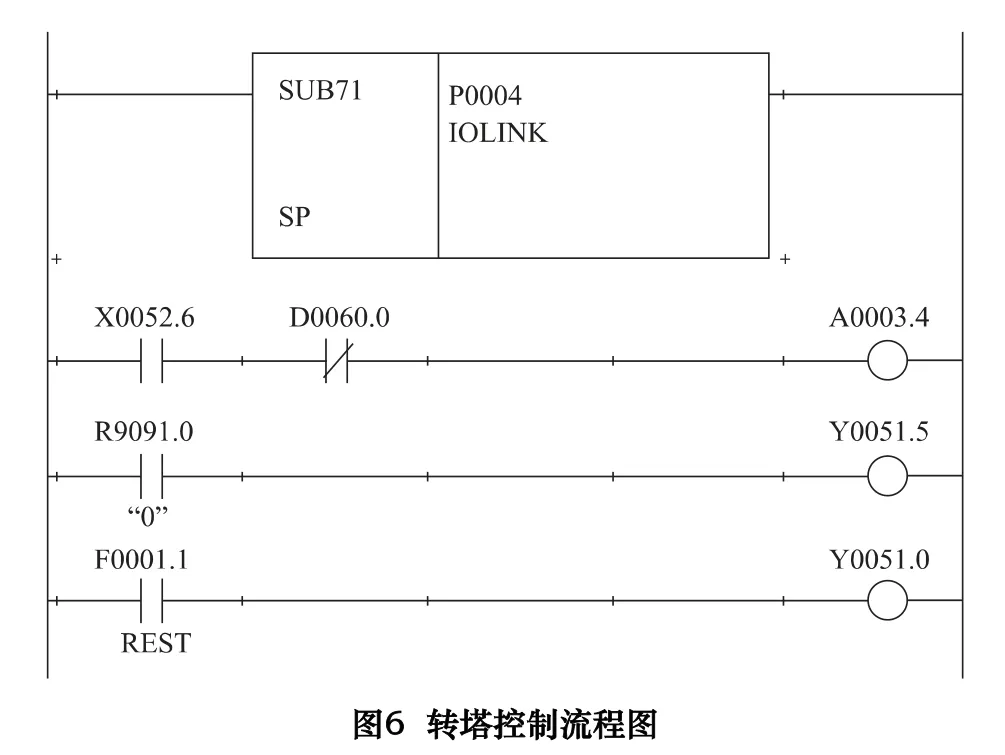

0iPD 系统上的报警信号处理方式与0iPC 系统的相同,当I/O Link 轴驱动报警后,报警信号输出到X52.6 地址,触发报警,PLC 程序如图6 所示。当驱动出现报警以后,CNC 显示屏首页不能看到更详细的信息,必须进入到P.MATE 管理器画面才可以看到报警号,也可以从驱动器的LED 显示窗口判断故障。

6 安装调试

机床出厂首次通电后,因机床各轴均使用的是绝对式编码器,需要重新给X、Y1、Y2、C1、C2、Z 轴设定参考点,RAM 轴无需设定参考点。T 轴的回参需要进入P.MATE 管理器画面:“SYSTEM”-“+”-“+”-“+”-“P.MATE 管理器”-“参数”,可以看到11 号参数#0,设定参考点之前设为0,手动转动T 轴到参考点位置插入T 销,直到不晃动为止,11 号参数输入10000001 即#0 设为1 表示T 轴参考点已建立;T 轴回参后,插入T 销,整台机器参考点设定完成,进入下一步调试。

7 结语

I/O Link 轴在这里的应用难点是转塔分度定位功能的PMC 编写,包含30 个工位的角度判断及处理以及手动状态下的分度功能的设计,需要使用程序检索功能,且要处理机床运行的模式。从多年对数控系统的使用来看,FANUC 0iPD 系统性价比不错,除比原FANUC 0iPC 系统多控制3 个轴外,还多了一个RAM轴冲压控制功能,性能更优,专业性强。对于笔者公司SPL 型板材冲压加工自动生产线来说,使用这款系统且通过I/O Link 轴来扩展多轴的应用,是一个性价比相当不错的解决方案。

[1]陈芳.FANUC PMC 轴控制功能在回转工作台中的应用[J].机床与液压,2014(16):162 -165.

[2]楚雪平.FANUC 0iD βi 系列SVPM 上电过程分析[J].科技资讯,2013(6):109 -110.

[3]FANUC.0iD/0iMate-D 用户手册[Z].2009.

[4]FANUC.0i-PD 连接操作手册[Z].