铝材连接机器人的仿真要点

崔利昆 胡婷

1. 概述

近几年来,汽车工业迅猛发展,铝合金在现代汽车的轻量化中扮演着极为重要的角色,被认为是21世纪最富于开发和应用潜力的“绿色材料”。采用铝合金材料,还可提高汽车的安全性。因此日益受到汽车企业的青睐,许多汽车厂家都将其作为研究的重点和减轻质量问题的理想材料。

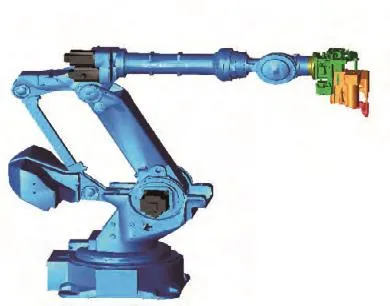

与此同时我国自动化程度也在迅猛发展,大量机器人被应用于弧焊、点焊、搬运、喷涂、打磨等领域。机器人仿真和离线编程技术也伴随着机器人的普遍应用而快速成长。铝合金车身目前在国内的应用较少,相关机器人仿真经验也处于空白阶段。因此,本文总结了安川首钢机器人有限公司铝车身相关项目的仿真经验,可为机器人仿真人员提供参考。

2. 铝合金车身连接方法中的仿真要点

目前,铝车身连接方式可划分为铝-非铝连接和铝-铝连接两大类,目前汽车车身中多为铝和不锈钢的连接。由于铝、钢材料性能的差异,所以在车身生产上采用多种紧固连接方式。铝-铝材连接方式主要为点焊和弧焊。以下针对不同的连接工艺介绍仿真时应注意的事项。

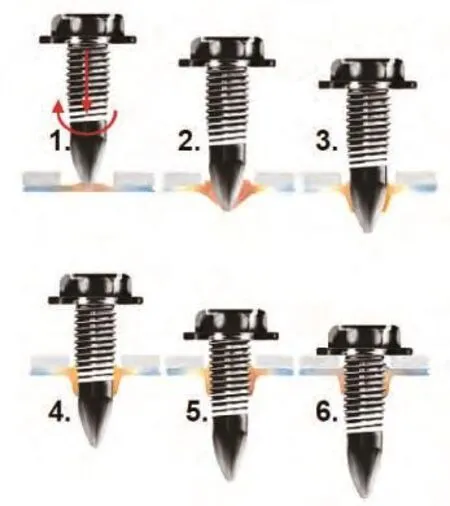

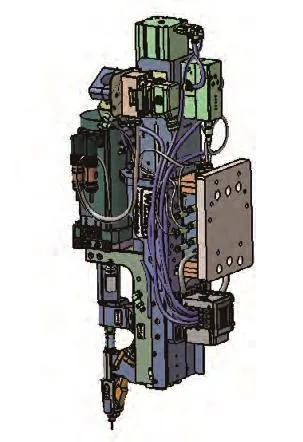

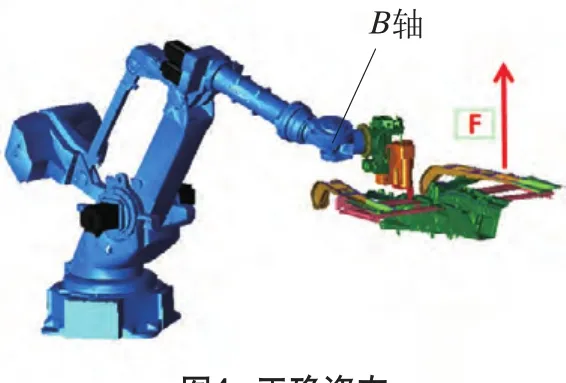

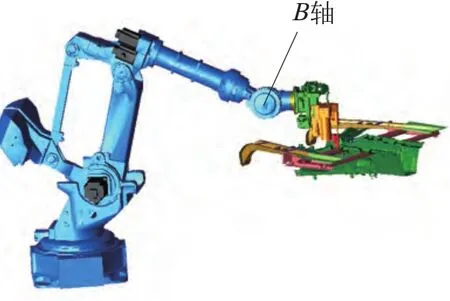

(1)铝-非铝连接机器人的仿真要点 第一,流钻螺钉连接:流钻螺钉(FDS)工艺通过螺钉的高速旋转软化待连接板材,并在巨大的轴向压力作用下挤压并旋入待连接板材,最终在板材与螺钉之间形成螺纹连接。该工艺可用于异种材料的连接紧固,目前广泛应用于铝制车身制造上(见图1~图3)。FDS连接工作时需螺钉与零件垂直,否则连接点为失效点。FDS工艺为单面高压力操作,自攻螺纹枪对工件的挤压力较大,需要对工件定位工艺有所要求,定位夹具需要提供可靠支撑。FDS连接时较大的冲击力反作用于机器人本体,为了最大限度减少震动导致失效点的出现,在机器人操作时应对机器人姿态有所要求,使反作用力的方向与机器人的轴线方向一致,如图4、图5所示。

图4 中机器人姿态下反作用力的方向与机器人本体形成自锁可有效减小震动,图5机器人姿态下,较大冲击力对B轴容易造成失效点。由于机器人工作时承受较大的反作用力,需要选择大负载机器人,图中的机器人负载为350kg。为保证后期调试阶段能够使螺钉垂直连接,仿真阶段应注意枪体工作过程与定位夹具和车身板件外形的干涉情况,选择合适的FDS枪。

图1 流钻螺钉工作示意

第二,自冲铆接(SPR):自冲铆接(SPR),通过液压缸或伺服电动机提供动力将铆钉压入待铆接板材,待铆接板材在铆钉的压力作用下和铆钉发生塑性变形,成形后充盈于铆模之中,从而形成稳定连接的一种全新的板材连接技术,如图6~图9所示。

图2 流钻螺钉枪示意

SPR工艺成形快捷,机器人自动铆接精度高而且质量可靠,可适用于不同材料两层或者多层板件连接。由于车身铆接位置的影响,SPR枪体喉深和喉宽尺寸多样,造成枪体大小不一,选择机器人时应根据枪体自重选择适用负载的机器人。SPR枪上有铆钉带,仿真中需要特别注意铆钉带和机器人本体的干涉。仿真阶段应注意SPR枪进出夹具空间是否充足,设计人员应根据仿真中机器人和SPR枪的姿态设计夹具,避让干涉。

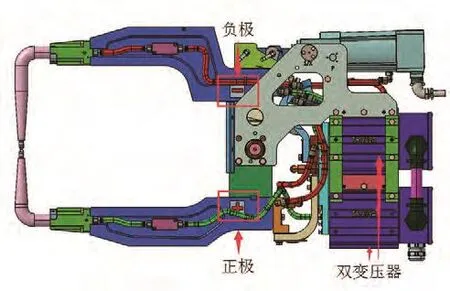

(2)铝-铝连接机器人的仿真要点 第一,铝点焊:铝合金具有较强的热导率和电导率,焊接时需要采用大电流短时间的通电焊接方法。铝焊钳往往采用双变压器的焊钳,焊钳活动极为负极,固定极为正极,如图10所示。需要注意的是由于搭载双变压器,会增加铝点焊钳的重量,所以在机器人选型时应根据焊钳的重量、重心、惯性矩等参数,选择合适的点焊机器人。

铝点焊仿真时主要是检查焊钳与工件、夹具的干涉情况。需要注意的是,使用中频直流伺服焊钳焊接时,厚度差别较大的两层铝合金板之间的熔核会出现偏移。有研究表明,非等厚两层铝合金板材点焊时,熔核向具有大电阻、散热少的厚板一侧偏移。实际焊接结果显示,铝点焊焊钳的正负极方向也会对熔核偏移造成影响。因此需要工艺人员做焊接试验确定焊钳正负极在工件上的朝向已达到最佳焊接质量。仿真时需严格执行焊点工艺要求,采用正确的焊接姿态避免现场出现正负极反向造成干涉情况。

图3 流钻螺钉枪与机器人连接示意

图4 正确姿态

图5 错误姿态

图6 SPR截面

图7 SPR枪下铆模

图8 SPR枪与机器人连接示意

图9 自冲铆接机器人仿真

图10 铝点焊钳

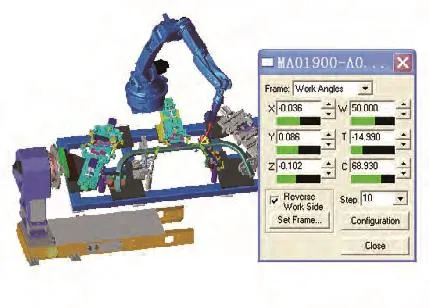

图11 焊接角度调节界面

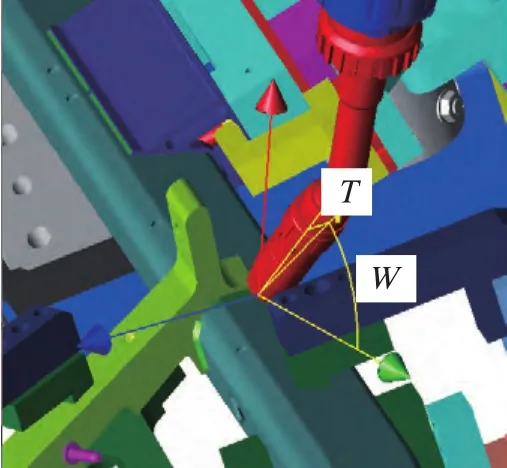

第二,铝弧焊:铝弧焊仿真时与普通弧焊区别不大,主要是对焊接角度的控制,对照工艺文件选择合适的焊接角度保证焊接过程中无干涉情况。图11~图12是焊接角度的调节方法,其中W为焊接角度,T为推拉角。通过对焊接角和推拉角的调节控制保证仿真中焊枪的运行轨迹。铝材焊接时焊接角度要求较高,需要保证焊接角度在35°~50°,推拉角在15°~35°时机器人和焊枪和夹具无干涉。焊接速度可设为60cm/min。夹具设计人员应与仿真人员充分配合,以保证夹具到现场顺利进行示教。

3. 结语

本文从仿真的角度入手,介绍了车身中铝材的不同连接形式,并总结了铝材连接机器人在选型、机器人姿态、夹具设计等方面的注意事项。仿真技术的不断发展,在项目前期阶段即可考虑到现场的各种问题,减少项目风险的同时还能提高机器人的工作效率,为项目的顺利实施打下坚实的基础。

图12 焊接角度显示参考

[1] 武仲河,等.铝合金在汽车工业中的应用与发展前景[J]. 内蒙古科技与经济,2008(9):59-60.

[2]胡婷.离线编程应用技术[J].机器人技术与应用,2008(3):35-38.

[3]李永兵,等.轿车车身轻量化及其对连接技术的挑战[J]. 机械工程学报,2012,48(18):44-53.

[4] 杨婻,等.铝合金材料在汽车车身结构上的应用[J].上海汽车,2014(8):59-61.