防止自卸车车厢底板焊接变形的措施

张庆香 陶清金

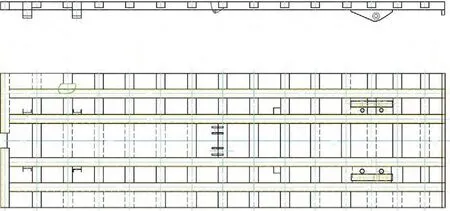

我公司的主要产品是自卸车,客户给公司的订单要求主要是厢内长、宽、高尺寸,在保证了厢内尺寸的同时,由于车厢底板面积大,且底板上加强槽板多,焊缝多(其焊接结构见图1),焊接变形过大,从而导致车厢外形看起来比较歪斜。每年为此产生的售后服务费用高达几万元。公司为解决这个难题想尽了办法,确定在车厢合拢时进行整形处理,但收效甚微,不但增加了车厢合拢的难度,而且锤砸棍撬,严重影响了车厢的外观质量。我们现场技术人员决定从根本上解决这个问题,减少自卸车车厢底板的焊接变形量,达到底板制作的技术工艺要求,提高产品质量和生产效率,降低由此产生的售后服务费用,满足用户的要求。

1. 调查

自卸车车厢底板焊接工艺要求:车厢底板长度≤6 000mm,平面度≤6mm;底板长度≥6 000mm,平面度≤9mm。而实际状况是车厢底板平面度大都在15~30mm,底板前端两侧尤其突出(见图2),不仅严重影响了车厢合拢的质量,而且大大增加了车厢合拢的工作量。

2. 分析

针对车厢底板焊接变形的问题,我们小组在对现场实际情况进行调查的基础上,收集了大量的资料,并对掌握的信息进行了全面认真的研究。综合分析了各方面的因素得出如图3所示的焊接变形因果关系。

图1 底板焊接结构

图2 底板焊后变形情况

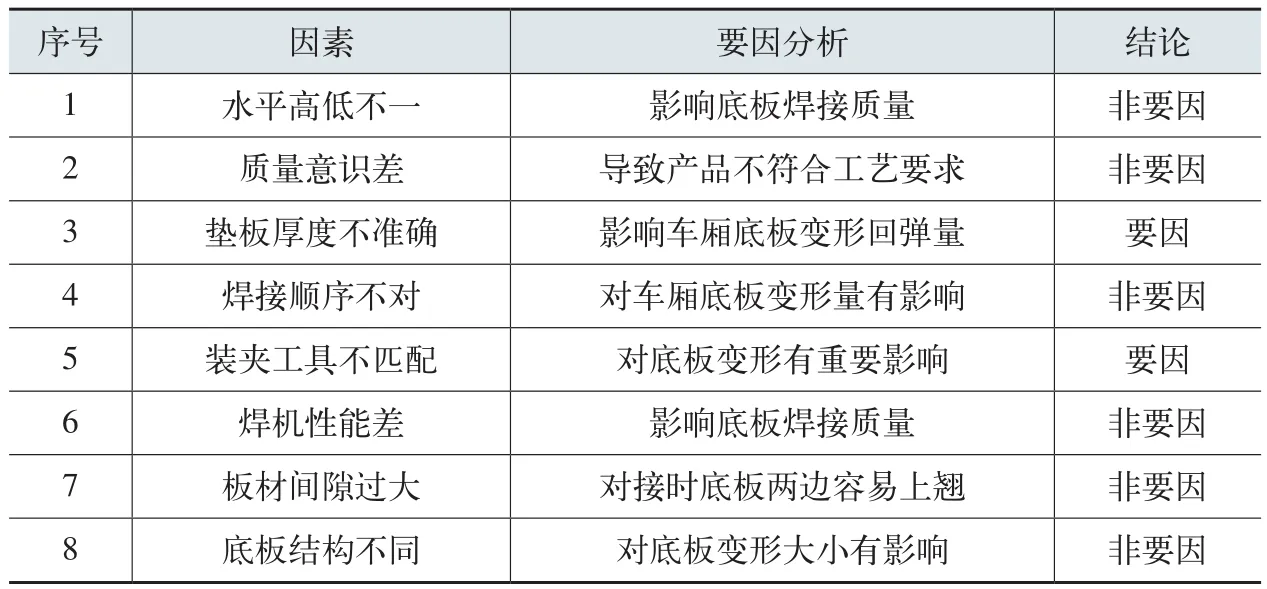

3. 要因确定

现场技术人员根据车厢底板焊接变形对因果关系进行了分析,确认要因如附表所示。

由于焊接应力的原因,在焊接自卸车车厢底板时,需在底板中间加垫板压紧再进行焊接,所以垫板厚度如果调整不好,就会加大底板的焊接变形量。而装夹工具不匹配,就会使底板容易产生变形的位置得不到有效控制。

4. 预防措施

(1)通过对大量车厢底板焊接变形量统计发现,变形量大多在15~20mm之间。我们通过反复试验,最终确定垫板厚度为(18±2)mm。当底板焊接时,在底板前端主纵梁下垫两块厚度为18mm的垫板,和底板宽度等长的一根压板把主纵梁与横梁一块压住,在焊接完成冷却后再松开压板,两边回弹后,在同一轴线上左、中、右直线度小于3mm,完全符合工艺技术要求。

(2)我们分析发现底板变形最大的部位主要集中在最前端两侧,造成这样的原因是这两处离液压缸着力点较远,而且有些车型底板主纵梁之间没有加强横梁,从而在焊接时造成了前端两侧严重变形,变形量大都在15~20mm。所以我们设计制作了一套防底板焊接变形复合压板(见图4),目的就是把底板焊接变形控制在最小范围内。其原理如下:在底板液压缸支座焊接处压一个梯形状横压板,横压板两侧90°连接两根竖压板,竖压板前端两侧各焊接一个螺纹压杆,横压板中间压在底板主纵梁上,两根竖压板压在底板横梁上,竖压板前端两个螺纹压杆压在底板前端两侧,这样焊接既保证了主纵梁不变形,又能保证底板前端两侧不变形,而底板后端有后尾梁固定,变形很小,这样就保证了底板前后左右保持在一个平面内。通过验证,效果非常明显,车厢底板平面度完全能够保持在6mm以内,完全符合工艺技术要求,使用复合压板焊接的底板效果如图5所示。

5. 结语

经检验焊接后的自卸车车厢底板实测分析,焊接变形预防措施切实可行,焊接变形控制在技术规范要求的范围之内, 能够保证装配精度要求,达到了检验要求和预期效果。既提高了生产效率,降低了成本,又取得较好经济效益。

图3 车厢底板焊接变形因果分析

车厢底板焊接变形要因分析

图4 复合压板工作效果

图5 使用复合压板焊接出的底板效果