瓦锡兰4D1095D型船用螺旋桨桨毂的制造

□ 王 宁 □ 李世民 □ 林尧武

苏州恒鼎船舶重工有限公司 江苏常熟 215513

桨毂是用于安装螺旋桨桨叶,并使螺旋桨与发动机传动系统相连接的中间部件。在船用螺旋桨诞生之初,都是将桨毂和桨叶铸造成为一个整体,其螺距角是不可变的。1908年SEFELE公司研制成功了世界上首台可变螺距螺旋桨,它的桨毂和桨叶分开制造,桨叶通过螺钉安装到桨毂上并能在桨毂上旋转,这种螺旋桨又叫变距桨或叫调距桨。虽然在20世纪初已经出现,但由于科技水平的限制,变距桨直到20世纪70年代中期才得到迅速发展。变距桨相对于定距桨而言有如下主要优势:①简化了主机和整个动力装置的结构;②提高了主机和尾轴管轴承的使用寿命;③改善了船舶的操纵性能;④提高了船舶的机动性。

4D1095D 型桨毂是由瓦锡兰(Wärtsilä)公司设计的新型船用可变螺距螺旋桨桨毂,该桨毂材料为铝青铜,铝青铜机械强度高,延伸率大,抗冲击性能好,耐海水腐蚀,而且制造和加工比较容易。4D1095D型桨毂毛坯采用铸造成型,后续的加工过程由苏州恒鼎船舶重工有限公司完成。笔者就4D1095D型桨毂加工过程中的问题予以论述。

1 4D1095D型桨毂的设计特点

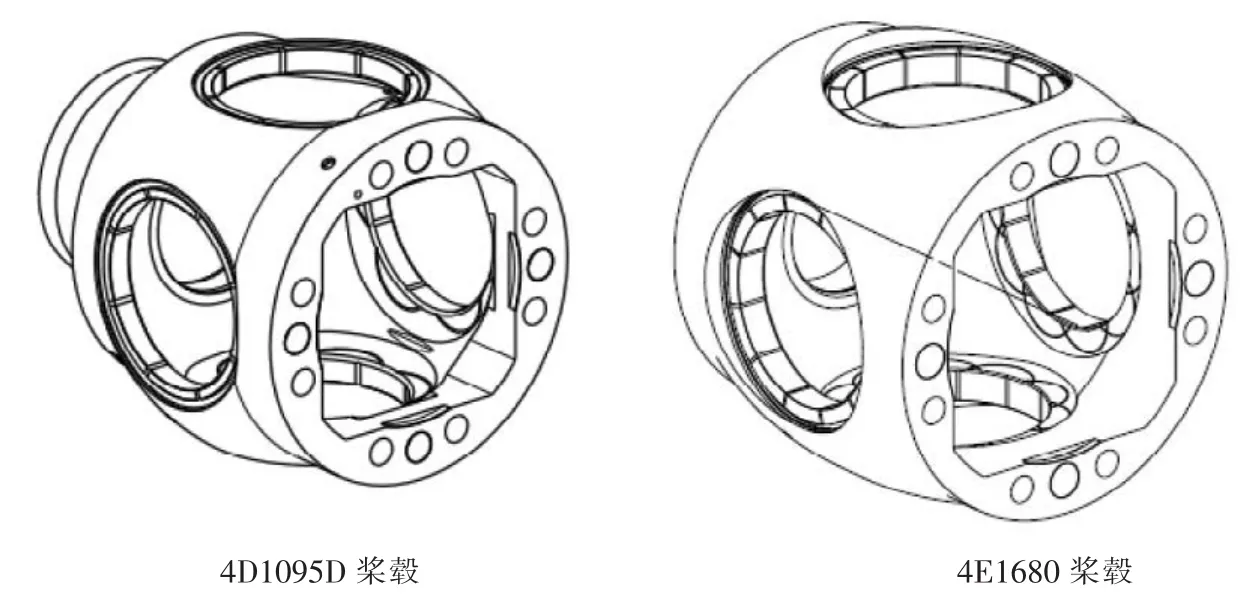

瓦锡兰桨毂主要分为D型和E型两种类型,二者最大的区别为:D型桨毂盖与桨毂本身一起铸造而成,E型桨毂盖与桨毂本体分离,需要装配而形成整体,图1所示为两种典型桨毂的外观特征。

由于是整体铸造成型,D型桨毂相对于E型桨毂具有更好的结构稳定性,且便于维修和保养。但由于缸盖一端无孔,因此加工起来比E型更加困难,也限制了其整体尺寸。目前瓦锡兰D型桨毂的型号范围有4D330-4D1540(数字为桨毂的最大外径),E型的型号范围则从4E1095到4E2000,当然整体铸造带来的好处是不需要加工与桨毂盖连接的螺纹孔。

2 4D1095D桨毂的制造过程

4D1095D桨毂的设计图纸如图2所示。

由图纸分析,4D1095D桨毂最大外径φ1 095 mm,总高1 162 mm。需要对外圆和两端面进行车加工,对内平面和各窗口的孔进行铣和镗加工,另外还需加工螺纹孔、油孔、油槽等。据此大致确定为:粗车,粗镗、粗铣,精车,精镗、精铣”4个步序,另外孔的加工还需要通过摇臂钻预钻孔。各工序选择的机床如下。

车加工使用的机床是齐齐哈尔第二机床厂的CR5240×25/3型双柱立车,加工尺寸范围:5 000 mm,主轴转速范围:2~42 r/min,加工精度指标:IT7。

镗、铣加工采用昆明机床厂的TK6516型数控刨台卧式镗床,工作台面积2 000 mm×2 500 mm,最大承重10 t,工作台横向行程3 000 mm,立柱垂直行程2 000 mm,立柱纵向行程2 000 mm,数控系统采用西门子840DE。4D1095D桨毂的具体加工过程如下。

▲图1 两种典型桨毂的外形结构

2.1 粗车

粗车的目的是去除大部分毛坯余量,并加工出基准面,具体工序如下。

(1)大端口向上,千斤顶支撑,调整,钳工划出端面余量线、窗口中心高度线及回转体十字中心线。

(2)小头面定位,粗车K面及内部凸台、内孔,粗车外形轮廓,留单面2 mm余量。

(3)工件调头,等高垫,找正,粗车端面台阶、内孔及外形轮廓,留单面2 mm余量。

2.2 粗铣和粗镗

与粗车一样,粗铣和粗镗的目的也是去除余量,具体工序如下。

(1)工作台置等高块,工件大端面定位,找正大端口内腔四方(非加工面)。

(2)根据工件各面余量情况定出被加工窗口坐标位置,保证外形余量。

(3)分别粗镗4个窗口至φ493 mm。用三面刃铣刀粗铣内壁,至工件中心379.5 mm,铣窗口外平面,保证至内壁厚度74 mm(记录定位端面余量供车床参考)。

2.3 预钻孔

具体工序如下。

(1)依对应窗口中心连线划工件十字中心线,划出大端面各孔孔位,并作自检。

(2)预钻φ79 mm孔为φ60 mm,预钻M76孔为φ60 mm,钻尖深度可越过图示深度5~8 mm,孔口倒角5 mm×45°。

2.4 精车

▲图2 4D1095D桨毂示意图

具体工序如下。

(1)大端面定位,找正外圆,车外轮廓至图示尺寸(注意端面余量)。

(2)工件调头,找正,精车大端面至尺寸,精车内部凸台,保证至大端面距离。

(3)半精镗 φ400H7孔,割槽。精镗 φ400H7孔,反面沉孔φ400.5 mm,精镗φ661H7,保证同心完成反面φ670 mm孔的加工。

2.5 精镗和精铣

具体工序如下。

(1)大端面定位,找正工件,半精加工各窗口内孔,窗口内外各面,留单面0.3 mm余量。

(2)复校工件,精铣内壁至尺寸381.5 mm,精铣外端面,保证壁厚 70f7,精镗φ497H7窗口,保证距离338.5±0.1 mm,精镗 φ596 mm、φ596.5 mm 及倒角。

(3)粗精铣密封槽至图示尺寸,外圆面滚花,完成R10 mm圆弧油槽,完成内壁油槽。

(4)工作台回转,用同样方法完成其余窗口,保证同轴度。完成M30 mm螺孔,锪平φ70 mm,完成3-M20×1.5 mm 油孔。

(5)工件翻身,窗口外平面定位,找正工件,粗精镗φ79H7,完成M76×4mm螺孔。保证位置度,工作台回转180°,找正,铣小头端面φ440 mm沉孔,深度约0.5 mm。

3 加工难点及解决方案

3.1 小头的装夹方法

在对大头进行车削时,需要以小头为基准进行定位和装夹,但由于桨毂的造型特殊,带来了两个装夹上的困难:首先小头的直径尺寸为φ586 mm,而双柱立车工作台T型槽的最内侧直径为800 mm,无法安装等高块,并且高度方向限位只能通过在窗口下方装压板实现,因此需要设计一套专门的桨毂夹具,如图3所示。

▲图3 桨毂小头的装夹

图3中,桨毂通过窗口处放置压板进行限位,压板通过可调节的立柱与T型滑座连接,并通过螺杆紧固,等高块同样安装在T型滑座上。桨毂平面方向的限位通过机床自身的卡爪夹紧,由于T型槽位置的原因,需要使用木块垫在卡爪和桨毂之间,以上各装置在桨毂4个方向均布安装。

3.2 桨毂盖端内部的车削

如图2所示,桨毂小头内部需要加工φ400H7的孔以及φ464.5H8的槽,在双柱立车上加工时需要将小头朝下装夹,车刀下降到小头孔的位置进行车削。但是由于孔距离大端面的距离达到765.5 mm,车床自身的刀架无法下降到所需的高度,为此设计了一个加长的刀杆,如图4所示。

图4通过C型夹持机构将刀杆装夹在双柱立车的刀架上,在刀夹处安装刀具,用螺钉拧紧刀具。刀杆总长为700 mm,可以大大增加立车的加工深度,以完成桨毂小头内部的加工。

3.3 滚花的工艺设计

为了增大摩擦力,4D1095D桨毂各窗口的密封槽底均设计了滚花形式,如图5所示。

▲图4 双柱立车加长刀杆

▲图5 4D1095D桨毂的滚花设计

▲图6 滚花装置结构示意图

为此,设计了一个用于密封槽内滚花的装置,如图6所示,该装置包括夹持装置、滚轮轴以及滚花轮,夹持装置与数控机床连接,滚轮轴一端插入夹持装置内部并与该夹持装置轴向定位,滚轮轴另一端与滚花轮轴向连接,且该滚花轮可绕滚轮轴自由回转。该夹持装置与滚轮轴采用过盈配合,并通过螺钉径向固定;夹持装置采用45号钢锻件制成,车削成型,具有足够的强度、刚度;滚轮轴采用低碳合金钢制成,热处理表面渗碳淬火,硬度达55HRC,磨制成型,这样既保证滚轮轴表面有足够的硬度及耐磨度,又保证滚轮轴具有足够的韧性,不宜断裂。滚花轮采用高速工具钢制成,通过数控电火花加工方法获得,其齿轮具有极高的硬度。

该装置的优点是,通过数控机床调整滚花轮和密封槽内壁表面的挤压量,并控制夹持装置带动滚轮轴与密封槽相对运动,滚花轮在滚轮轴作用下作被动回转,同时该滚花轮的齿轮在密封槽内壁表面形成压纹,从而实现在宽度较窄的密封槽内壁上滚花。在操作时,利用具有螺旋插补功能的机床数控系统,并采用循环滚压以避免过切干涉。该装置已经申请了实用新型专利,专利号为CN203209916U。

4 刀具材料及工艺参数的选择

4.1 粗车

由于桨毂的材料为铝青铜,具体牌号为CuAl10Fe5Ni5-C,有较高的强度和良好的耐磨性,可切削性尚可。刀具材料选择钨钴类硬质合金刀具,它与金属的粘结温度较低,适用于切削铸铁、有色金属及其合金,以及非金属材料和含Ti元素的不锈钢等工件材料。粗车时选择牌号为YG8的硬质合金刀具,其硬度为89 HRA,抗弯强度为1.5 GPa。刀具几何角度的选择:前角 5°,后角 8°~12°。 切削用量的选择:切削速度为v=70 m/min,切削深度为5 mm,进给量为0.5 mm/r。

4.2 粗铣和粗镗

刀具材料和几何角度与粗车一致。切削用量:粗镗窗口孔,切削速度为v=120 m/min,切削深度为2.5 mm,进给量为0.5 mm。粗铣内外平面:主轴转速为80 r/min,进给速度为300 mm/min,切削深度为1 mm。

4.3 精车

刀具材料选用牌号为YG6的硬质合金刀具,其硬度为89.5 HRA,抗弯强度为1.45 GPa,适用于铸铁、有色金属及其合金连续切削时的精加工、半精加工。为获得较好的加工精度,刀具前角增大至10°~15°。

切削用量的选择:切削速度为v=100 m/min,切削深度为1 mm,进给量为0.3 mm/r。

4.4 精铣和精镗

刀具材料和几何角度与精车一致。切削用量:精镗窗口孔,切削速度为v=130 m/min,切削深度为1 mm,进给量为0.15 mm/r。精铣内外平面:主轴转速为100 r/min,进给速度为250 mm/min,切削深度为0.5 mm。

5 加工质量的控制

在加工瓦锡兰桨毂初期,由于加工技术不成熟,出现了多起报废的情况。经过技术部门的认真攻关,采取了以下措施,提高了桨毂加工的质量和效率,杜绝了报废事故的再发生。

(1) 重要的螺纹连接孔,如 2-M48、4-M110等,均采用进口丝锥攻制;

(2)重要的螺纹孔、定位销孔及有定位要求的安装孔,采用数控定位或钻模加工;

(3)4D1095D桨毂这样的大型回转类零件在加工过程中很容易出现碰伤,因此工艺规定桨毂在成品前各外表面均留2~3 mm的余量,在最终成品时才将余量去除;

(4)在成品吊运时,要采用吊带吊装,避免钢制的吊链在桨毂表面上留下划痕。

6 结束语

以4D1095D桨毂为代表的一系列瓦锡兰桨毂的研制成功,打破我司过去单一的船用柴油机曲轴生产的限制,为我司扩大产品生产范围,提高产品加工能力打下了良好的基础。我们正在为进一步提高工艺水平、确保产品质量、提高生产效率,以生产更好更优质的船用零部件产品而努力。