一种机器人管-板自动焊接方法的研究

□ 田 媛 □ 平雪良 □ 姚方红 □ 蒋 毅

1.江南大学 机械工程学院 江苏无锡 214122 2.无锡力马化工机械有限公司 江苏无锡 214177

换热器等压力容器在石油、化工、电力、冶金、轻工、核电等行业的应用极其广泛[1],我国压力容器的焊接制造长期来存在自动化程度低、效率低、需要大量技术工人手工操作的问题。目前,虽然压力容器的焊接已开始采用焊接操作架、自动化焊接小车等半自动化、专用化的焊接装备,但这些装置的使用和安装过程复杂,自动化程度不高,焊接质量也难以保证。由于换热管的管-板换热面积较大,换热管数量较多,管-板的焊接时间周期对焊接技术及制造成本均有较大的影响[2]。为解决这一问题,笔者提出了用焊接机械臂代替人工,实现自动化焊接的技术方案,通过这一方案的实施,可以有效提高压力容器制造装备的柔性和通用性,代替技术工人的手工操作,提高生产效率和质量。

1 管-板焊接现状分析

管-板接头的典型设计为如图1所示的伸出式带坡口角焊缝结构,因为焊缝数量较多,通常会选择采用焊接效率高、焊接成形美观、节能环保的全位置自动TIG 焊[3]。

自1963年国外报道了用来焊接平焊位置接头的钨极氩弧焊机后,管-板接头焊接设备层出不穷。就其整机结构而言,可归纳为三大类:机头悬吊式管-板焊枪、机头附壁式管-板焊枪和龙门式管-板焊枪[4]。机头悬吊式管-板焊枪一般通过平衡吊悬挂,使用时,由工人将焊枪插入管孔,调整好枪头定位机构后启动焊接;机头附壁式管-板焊枪与机头悬吊式管-板焊枪的主要区别在于机头的固定方式,使用时也是由工人将焊枪插入管孔,调整好枪头定位机构后启动焊接;龙门式管-板焊枪机头装在龙门架的横梁上,可沿横梁作水平方向移动,横梁可作垂直方向的升降运动,焊枪上有一心轴可使焊枪外移,入孔定位后开始焊接。

▲图1 管-板焊接接头形式

由于有先进的换热管生产技术和精良的管-板加工装备作支撑,在焊接过程中电弧斑点与管子外壁之间的距离b及管-板端面之间的距离h可始终不变[5],如图1所示。因此,在管-板自动焊接设备的研究过程中,可以忽略换热管和板加工精度对焊接质量的影响。在管-板自动焊接过程中,只要设定b和h,焊接过程就能按预定的要求完成。

在施工质量方面,除焊接设备外,焊接工艺、人工操作等对管-板接头焊接质量也有较大影响[6-7]。在焊接工艺中,焊接层数及顺序、焊接控制参数(气体参数、电流参数、旋转参数、送丝参数等)可以通过大量试验和研究确定,以减小其对焊缝的表面成形、内部熔深等的影响。但是,人工操作中焊前清理、焊枪的定位、钨极的定位等因素对焊接质量的影响却很难控制。

针对人工操作存在的焊接效率低、焊接质量难以保证这一问题,笔者提出了用焊接机械臂代替人工焊接,实现压力容器自动化焊接的技术方案。利用焊接机械臂重复定位精度高的特点,完成焊枪的定位工作。通过这一方案的实施,可以有效提高压力容器制造装备的柔性和通用性,代替工人的重复劳动,在保证焊接质量的同时提高生产效率。

2 机器人管-板自动焊接实施步骤

将机器人用于压力容器管-板焊接领域,主要包括三个步骤:①搭建机器人管-板焊接硬件系统;②根据待焊接管-板三维模型规划焊接路径并编写焊接程序;③根据管-板焊接工艺,设计焊接控制系统,最终完成施焊过程。

为了实现机器人管-板自动焊接,笔者设计了一套机器人管-板自动焊接系统,其硬件由PLC、机器人系统、焊接机械臂、焊接电源、送丝机、焊枪、水气系统等构成,如图2所示。

机器人管-板焊接实施步骤归纳为:① 根据管-板焊接工艺要求,设计机器人管-板焊接专用焊枪及配套的送丝机、焊接电源、水气系统等硬件设备,搭建机器人管-板焊接硬件系统;②根据待焊接管-板三维模型,采用相对坐标的方式完成焊缝定位程序的编制;③通过机器人系统中的焊缝定位程序驱动焊接机械臂末端的焊枪进行焊缝定位,待定位完成后,由PLC主控单元实现焊枪旋转电机和送丝电机的启停和速度控制,同时通过其I/O扩展模块为焊机提供起弧和维持电弧所需的高频脉冲焊接电流,最终完成待焊管-板的焊接。

3 焊缝定位路径仿真及机器人管-板焊接焊缝定位试验

3.1 管-板模型构建

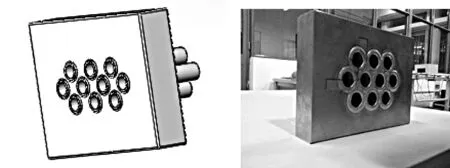

试验模拟产品以管-板接头形式进行,其结构形式如图3所示。根据图3所示的管-板布孔图及接头尺寸要求,构建如图4所示管-板焊接模型,并完成试样的加工。

3.2 焊缝定位路径仿真

笔者采用RobotMaster机器人离线编程仿真加工软件进行焊缝定位路径仿真并生成焊缝定位程序。RobotMaster可完成机器人编程、仿真及代码生成,无需示教点即可以创建从简单到复杂的精确机器人轨迹,同时其专用工具可避免奇点、轴限位、干涉、不可达等问题,提高了机器人编程速度。本试验首先将图4所示的管-板CAD模型导入RobotMaster中,选择几何图形(线、弧线、零件边缘及/或3D零件),用工具图形化方法完成机器人轨迹编程。软件根据上述信息自动生成机器人轨迹,如图5所示。

管-板焊接加工轨迹路线生成后,在RobotMaster中输入机器人运行相关参数,如机器人单元的整体设置、末端工具、刀具中心点数据、换刀装置信息、运动参数以及直线导轨或回转台配置等就可进行仿真。

▲图2 机器人管-板焊接系统示意图

▲图3 布孔图及接头尺寸要求

▲图4 管-板CAD模型与试样

▲图5 管-板焊接加工轨迹路线

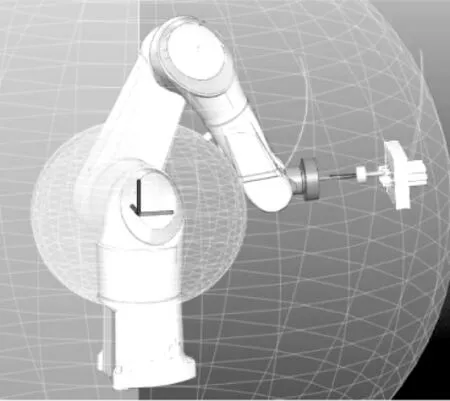

▲图6 机器人工作空间及法兰路径

▲图7 机器人管-板焊接路径的仿真

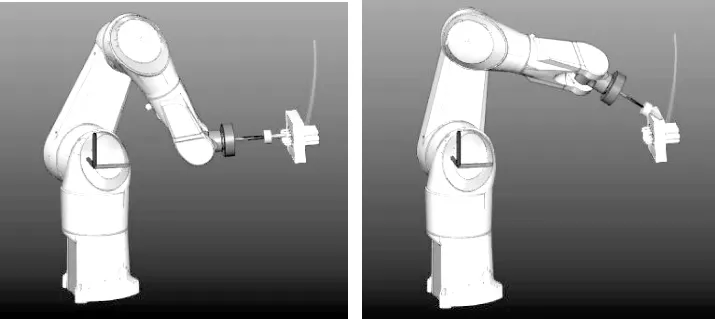

试验采用staubli TX90机器人,用工具库中轴向刀具代替焊枪。上述设置完成后,在机器人仿真加工界面根据图6所示机器人工作空间及法兰路径调整工件的摆放位置,优化机器人姿态,管理操作之间的动作,完成机器人管-板焊接路径的仿真,如图7所示。通过仿真可以检测机器人工作时可能出现的奇异点、腕关节翻转、超行程、轴限位、不可达等问题,并在软件中进行相应的调整,对刀具轨迹进行优化,模拟出机器人加工的最优路径。

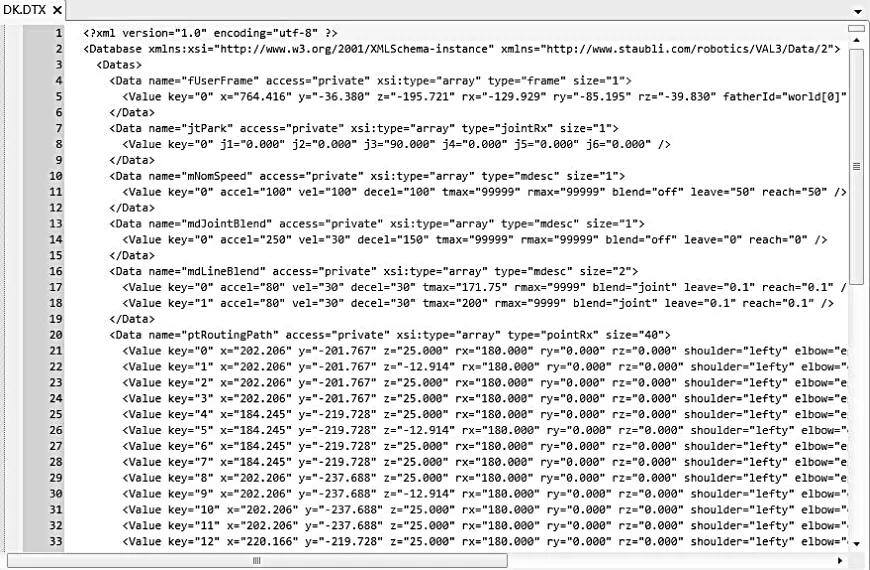

RobotMaster可以提供 FANUC、ABB、MOTOMAN、KUKA、STAUBLI等机器人的代码输出,仿真结束后,利用RobotMaster Generate Program后置处理功能,自动生成管-板焊接所需加工代码,如图8所示。

3.3 焊缝定位试验

由于模拟过程中采用的不是实际焊枪定位棒,因而在试验前,需根据所选刀具的尺寸及定位棒的实际尺寸对焊缝定位程序中刀具的尺寸进行修正,然后将修正后的焊缝定位程序下载到Staubli焊接机器人控制系统中,控制焊接机械臂进行焊缝定位试验,如图9所示。

▲图8 管-板焊接机器人加工代码

▲图9 焊缝定位试验

试验结果表明,机械臂在移动过程中不会碰撞工件,定位棒进入管孔的过程顺畅,该方法可以顺利实现管孔的定位。同时改装后的焊枪可以保证管-板焊接的质量。

4 结束语

以管-板焊接为研究对象,对现有管-板焊接设备焊接效率、自动化程度及焊接质量进行分析,提出了一种机器人管-板焊接方法。通过焊缝定位路径仿真及机器人管-板焊接焊缝定位试验,验证了该方法的可行性,为后续机器人管-板自动焊接的实施奠定了理论基础。方案的实施可以提高压力容器焊接装备的焊接效率和质量。

[1]毛文睿,李亚飞,张龙龙,等.换热器的研究现状及应用进展[J].河南科技,2014(2):105-106.

[2]A Vandewynckéle,E Vaamonde,M Fontán,et al.Laser Welding Head Tailored to Tube-Sheet Joint Requirements for Heat Exchangers Manufacturing [J].Physics Procedia,2013,41:144-152.

[3]马鸣,王帅,张亚奇,等.不锈钢换热管与管板自动 TIG 焊接工艺[J].压力容器,2014(2):69-73.

[4]汪东明,高增福,谭笠,等.国内外换热器管子管板焊接技术综述[J].压力容器,1995(2):48-53.

[5]张丙尧.管-板自动焊自动定位系统研究[D].西安:西安石油大学,2008.

[6]惠媛媛.TC2钛合金换热管与管板焊接工艺研究[J].焊管,2011(9):41-43.

[7]孙国辉,李春光.薄壁不锈钢换热管与管板焊接工艺[J].压力容器,2003(6):36-38.