天然气管道腐蚀与防护研究

沈佳园

(浙江浙能天然气运行有限公司,浙江 杭州 310000)

天然气被誉为“清洁能源”,相对于石油和煤炭等能源而言,具有燃烧洁净、热值高和使用安全等优势,目前已经成为了我国广大人民群众的主要生活燃料能源,需求量得到了巨大的提升,天然气管道行业得到了极为迅速的发展[1]。如浙江浙能天然气运行有限公司目前所管理的省级天然气长输管道近710 km,供气范围已覆盖湖州、杭州、绍兴、宁波、嘉兴和衢州等浙江省重点城市,天然气年输气量达53亿m3,预计2020年管理的省级天然气管网将超过3 600 km,输气量达400亿m3。随着天然气管道的快速发展,天然气管道腐蚀问题也成为了关注的焦点,有效的腐蚀控制与防护已经成为天然气管道安全系统工程的主要组成部分。

1 天然气管道的腐蚀机理

1.1 埋地管道所处的环境

天然气管道与土壤中的硫化物相接触,容易出现硫化物腐蚀,而硫化物腐蚀的程度主要受到土壤温度和酸碱度的影响。通常而言,土壤温度为25~30 ℃,土壤PH值为5~9时,最容易出现腐蚀。

1.2 气体的组成

天然气管道所输送的介质中会有水蒸气,随着管流流动介质的压力和温度降低,会使水蒸气冷凝成为液态水,而液态水在与H2S、CO2接触后会形成亚硫酸和碳酸等,进而对天然气管道造成严重地腐蚀。

1.3 管道中的游离水与高气相流速

在压力降的作用下,天然气管道中的饱和天然气会出现自由液相,但由于高气液比的客观实际,管道内流型主要有2种,分别是层流和环状流。液体在环状流中会以液膜的形式涂覆在管壁上,小液滴会在气体卷吸作用下不断向前运动;而在气液比稍低时,会出现层流,层流特点就在于液相在管道下部运动,气相在管道上部运动。经研究,天然气管道的腐蚀速率与气体流速成正比,随着气体流速的进一步增加,天然气管道的腐蚀速率也会加大。

1.4 压力和温度

天然气管道内酸性物质的活性会随着压力的增加而增加,进而加速腐蚀;而温度的提高会使土壤硫化物对天然气管道外壁的腐蚀速率增加,也会加快管道与酸性物质的反应速率;但是当温度超过70 ℃时,管道与酸性物质的反应速率就基本不再变化。

2 天然气管道腐蚀防护措施

2.1 外部腐蚀控制

2.1.1 外防腐涂层

外防腐涂层是天然气管道腐蚀防护的第1道防线,能够起到避免土壤环境直接与天然气管道相互接触的作用。外防腐涂层需要具备的性能有:1)物理机械性能优异,能够有效地抵御天然气管道在土壤中的蠕动,无论钢管移动还是热胀冷缩,外防腐涂层都不会出现剥离的现象;2)铁基体附着力优异,尤其是要有良好的湿膜附着力;3)耐蚀性良好,能够耐受盐、碱、大气、酸、水及其他溶剂等介质的腐蚀;4)抵抗介质渗透性良好,外防腐涂层应该起到较好的屏障、隔绝和密封的作用。

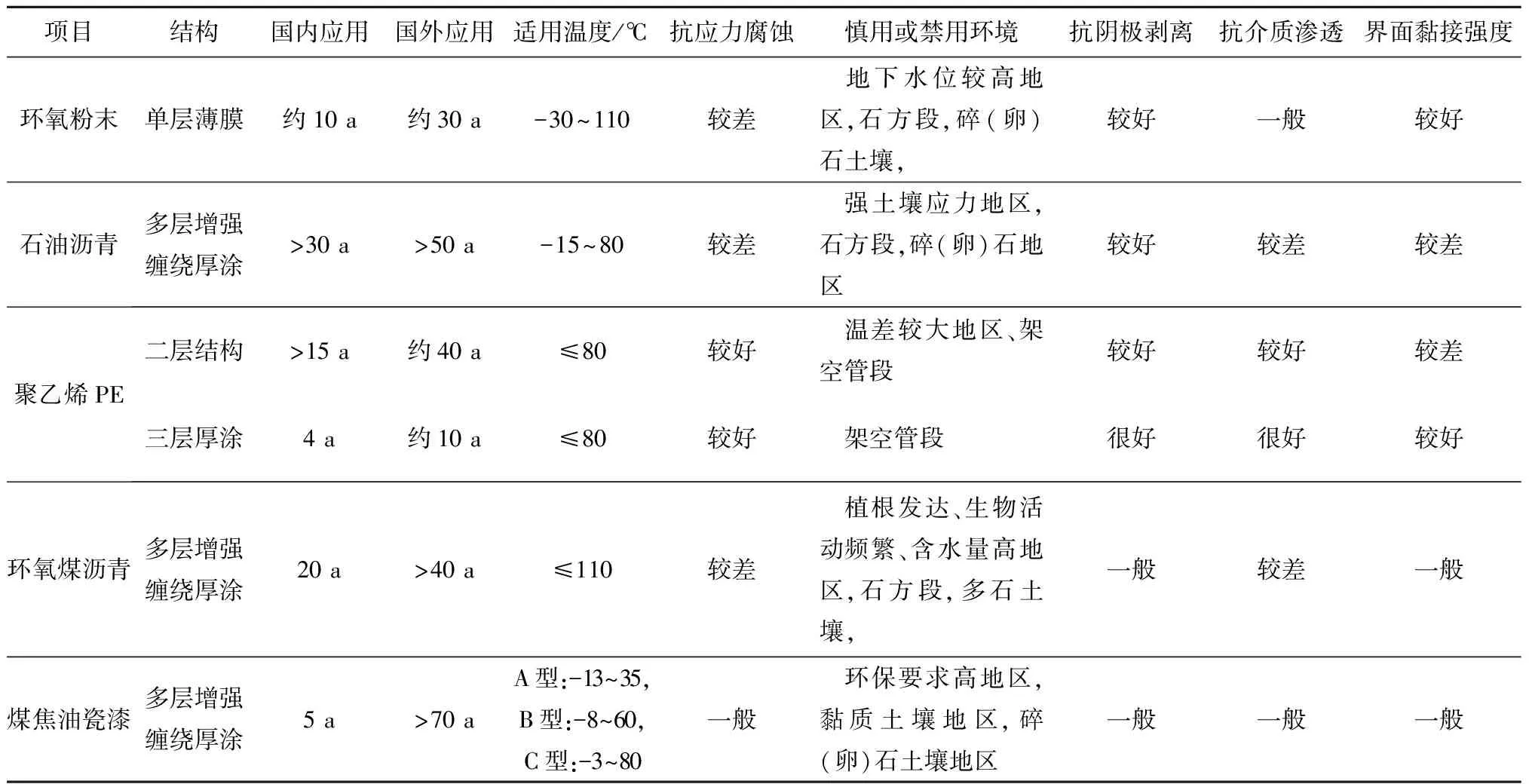

目前,聚乙烯PE、煤焦油瓷漆和环氧粉末等是国内外常用的管道防腐层材料,各种材料的适用范围及性能见表1。

表1 各种外防腐材料性能对比

2.1.2 阴极保护

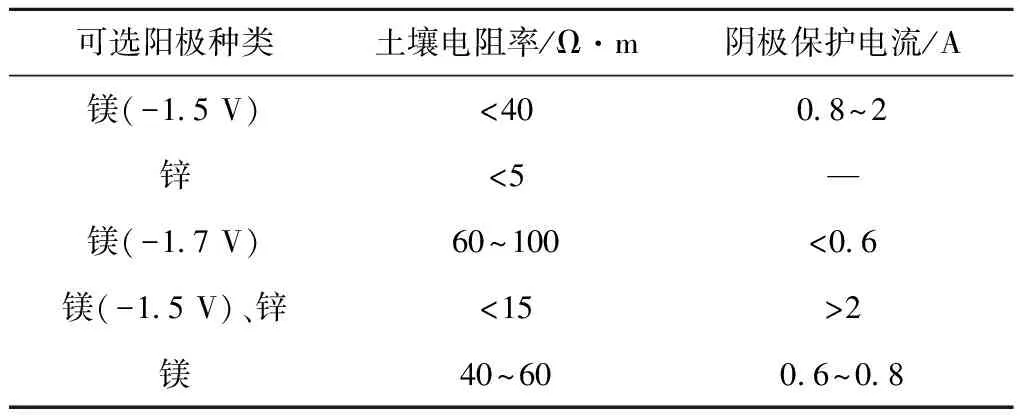

阴极保护可分为牺牲阳极保护和外加电流保护2种类型,牺牲阳极保护的保护范围小,但其最大的优点是不需要外加电源;外加电流保护的保护距离长且可调。牺牲阳极保护可作为外加电流保护的补充。牺牲阳极的种类及规格选取见表2。

表2 牺牲阳极的种类选取

阴极保护的保护效果很好,技术较为成熟,其保护程度P由下式表示:

保护效率Z可由下式表示:

值得注意的是,在阴极保护时,务必要考虑其性价比,尽量用较低的经济成本获得足够的保护度和良好的保护效果。

2.2 内部腐蚀控制

2.2.1 内防腐涂层

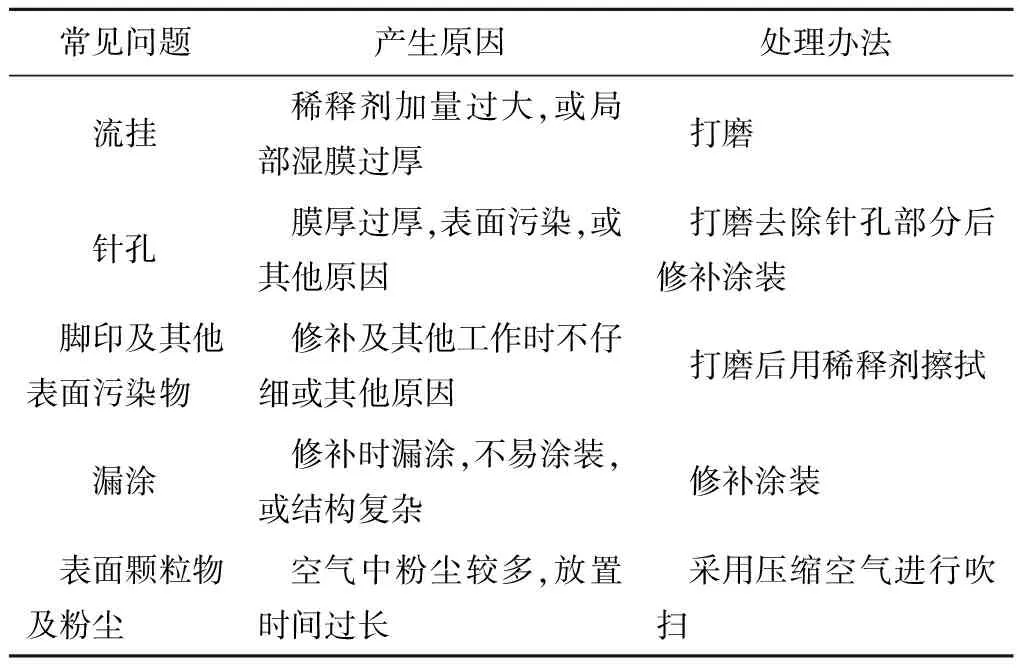

内防腐涂层的代表材料有聚氨醋和环氧粉末等,内防腐涂层主要是为管流和管内壁之间提供物理隔离,不让钢管直接与腐蚀性物质接触,进而降低天然气管道内部腐蚀。管道内防腐涂层在长输送天然气管线中能够大幅度提高管线的输送能力,降低操作成本,减少摩擦阻力损失;而在近距离天然气输送中,既能够防腐,又能够减阻。目前,常用的天然气管道内涂层防腐技术有涂塑钢管、环氧粉末涂料内防腐技术、玻璃鳞片漆内防腐技术、水泥砂浆内衬里技术、H87内防腐涂层技术、玻璃钢管道内衬技术和水性带锈复合防锈涂料内涂技术等。涂覆涂层法是目前国内外应用较多的技术,其检测手段和施工方案较为完善,很容易实施[2],还可用机器人进行涂覆操作,其施工流程通常为:裸管检测→表面预热→内除锈→除锈检验→管端贴纸→内喷涂→加热固化→涂层检测→包装运输。常见涂装问题及处理见表3。

表3 常见涂装问题及处理

2.2.2 缓蚀剂防腐

缓蚀剂防腐是指在腐蚀介质中加入少量的缓蚀剂,以便对金属的力学性能改变过程和腐蚀破坏过程进行抑制,进而使金属的使用寿命得以延长。缓蚀剂防腐具有见效快、操作简便、用量极少、不增加设备投资和同一配方可以适用于不同环境等特点,防腐效果较佳,目前在天然气管道防腐中应用较为广泛。目前,天然气管道中所采用缓蚀剂的缓蚀成分主要是有机物,如炔醇类、亚胺乙酸衍生物、链状有机胺及其衍生物、松香衍生物、磺酸盐和季铵盐类等。为了达到更佳的防腐效果,应同时联用破乳剂、除硫剂和水合物抑制剂等物质。

2.2.3 复合管防腐

目前,国内外常用的复合管包括陶瓷内衬复合管、玻璃钢内衬复合管和双金属复合管。陶瓷内衬复合钢管从外到内分为钢材、过渡层和陶瓷等3层,由于其内衬的陶瓷层具有高抗热性、高抗冲击性、耐蚀性、高韧性、耐磨性、高强度性和耐高温性等良好的综合性能,被国际上视为“先进的复合新材料”,可适用于耐磨强度高的环境。玻璃钢具有减阻、防垢和防腐等优良性能,主要由增强玻璃纤维和环氧树脂等材料组成。目前,双金属复合管应用广泛,世界许多国家的油气管道都采用英国冶金复合管(Proclad公司生产)和德国机械复合管(Butting公司生产),我国大庆油田的输气管道和长庆油田分公司靖安首站都采用了双金属复合管技术。虽然复合管防腐效果较佳,但是其最大的问题就在于成本较高、工艺较复杂,只适用于特殊的地段。

2.2.4 电镀防腐

电镀层通常可分为阳极性镀层和阴极性镀层。阳极性镀层是指电镀金属层的电极电势要低于被保护金属的电极电势,如在铁上镀锌(此时铁为阴极,锌为阳极);阴极性镀层是指电镀金属层的电极电势高于被保护金属的电极电势,如钢铁表面上镀锡(此时锡为阴极,铁为阳极)。当金属基体表面被镀层完全覆盖,金属基体与腐蚀介质可被镀层隔离[3]。众所周知,在阳极性镀层中,被保护的金属是阴极,即使受到损坏,也不会腐蚀被保护的金属,只会让镀层本身受腐蚀;但在阴极性镀层中,被保护的金属为阳极,一经损坏,腐蚀介质直接与被保护的金属接触,那么必然会对金属进行腐蚀,此时镀层的存在就会使被保护金属的腐蚀速率进一步加速。虽然镀层能够对天然气管道进行较好地保护,但是电镀防腐和复合管防腐都有同样的问题,镀层工艺较复杂,价格较高,进而使其推广应用得到了一定的制约。

2.3 加强腐蚀检测

目前,天然气管道检测技术主要包括2大类,分别是管道内腐蚀检测技术和管道外腐蚀检测技术。

2.3.1 管道外腐蚀检测技术

天然气管道外腐蚀检测方法又可以分为2种:管内电流测量和管—地电位测量。管内电流测量主要包括分段管内电流比较法和电流梯度分布法等,管—地电位测量主要包括直流电压梯度法和Person检测法等。虽然这些方法都可以在非开挖的情况下完成,但要想得到可靠数据,工作人员务必要进行仔细地分析和测量。例如,只有知道了管道的确切走向,才能够采用直流电压梯度法来进行检测。

2.3.2 管道内腐蚀检测技术

超声波检测法和漏磁通法是目前国外应用较为广泛的管道内腐蚀检测方法。超声波法对缺陷管道的壁厚进行测量主要是利用脉冲反射时间间隔,检测时,探头依次接收由管外壁和管内壁传送过来的反射波,然后通过计算可以得出较为准确的管壁厚度,超声波法能够将天然气管道内、外壁的变形情况和腐蚀情况分辨出来,而且对管道壁厚和管道材料的敏感性小。漏磁通法可以将天然气管道内、外腐蚀缺陷检测出来,但是若要保证检测精度,就必须对其检测速度进行合理地调解和控制;同时,漏磁通法的测试精度还与壁厚成反比,值得注意的是,天然气管道若采用漏磁通法检测,壁厚应<12 mm。

3 结语

总之,造成天然气管道腐蚀的因素纷繁复杂,其受腐蚀的环境也各种各样,腐蚀机理各不相同,应该结合天然气管道具体的腐蚀情况及特点来选择最为适宜的防腐措施,进而实现天然气管道的安全运行。

[1] 阿拉坦其其格. 浅谈天然气管道防腐技术[J]. 科技创新导报, 2010,23(1):110-113.

[2] 赵海涛. 油气输送管道腐蚀因素与防护对策[J]. 科协论坛(下半月), 2009,21(7):120-123.

[3] 张云露,张士卫,蔺绍玲.镁合金防腐涂层的研究[J].新技术新工艺,2014(5):68-71.