新型模具材料XW—42的热处理工艺研究

王仙萌,王振强

(1.西安航空职业技术学院,陕西 西安 710089;2.永济电机公司 工模具分厂,山西 运城 044502)

企业的电机冲片用量越来越大,精度要求越来越高,并且对冲片用冷作模具钢的稳定性和耐磨性提出了较高的要求。以往使用的模具材料Cr12MoV,淬火后易出现硬度不均匀、线切割出现裂纹和使用寿命低的现象,直接影响正常的生产。为解决这一生产问题,现采用新型模具材料XW—42,相当于我国国标的Cr12Mo1V1,该钢材品质纯净,碳化物相对均匀,是一种高碳高铬、钼钒合金工具钢,具有高耐磨性、高抗压强度和良好的淬火稳定性等一系列优异的力学性能,常被用作需要很好耐磨性和适当韧性(抗冲击)的模具。金属热处理工艺方法的正确选用和实施会直接影响到机械产品的性能、使用寿命和使用安全性等,对开发新产品和提高产品竞争力有重要作用[1-2]。本文从材料XW—42的热处理工艺进行探讨,并最终确定这一新型材料的热处理工艺,希望可为模具工业(材料选择)提供理论支撑与试验基础。

1 试验材料与方法

1.1 试验材料

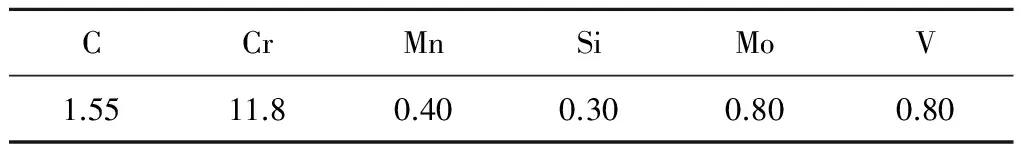

试验材料采用瑞典牌号的冲压模具材料XW—42[3],其化学成分见表1。

表1 XW—42的化学成分(质量分数) (%)

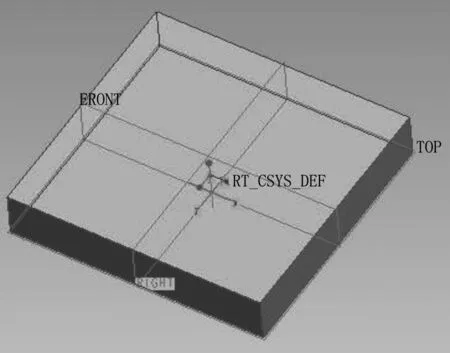

1.2 工艺与性能表征

将材料加工成规格为248 mm×240 mm×50 mm的试样,试样模型如图1所示。对其进行淬火和回火工艺,试验钢件的淬火在WZC-60真空淬火炉中进行,回火在RJJ-36-6井式回火炉中进行。在HRD-150洛式硬度计上进行硬度测试,在XJ2-A1上进行金相观察试验。

图1 试样模型

2 结果与讨论

2.1 热处理工艺初探

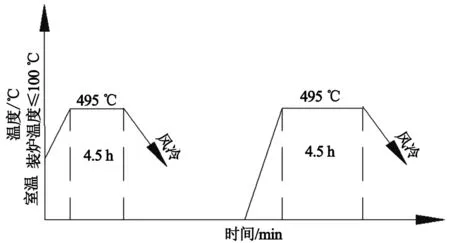

根据现有Cr12MoV热处理工艺,初步确定XW—42的淬火工艺[4],如图2所示,奥氏体化温度为1 050 ℃,保温150 min,预冷3 min,入热油(油温为50~70 ℃)。工件出油时出现浓烟现象,风冷到70~80 ℃,应立即回火。如图3所示,495 ℃时保温4.5 h,风冷到≤100 ℃,进行第2次回火,工艺同第1次回火。

图2 初步淬火工艺

图3 初步回火工艺

工件淬火冷却到100 ℃时,测定试样的硬度为57~58.5 HRC;第1次回火后,测定试样的硬度为57~59 HRC;第2次回火并冷却至室温时,测定试样的硬度在59.5~60.5 HRC均布,其平均值为60 HRC。从上述试验结果可以看出,淬火硬度比使用要求偏低(根据经验,要求使用硬度≥60 HRC),工件出现的浓烟现象根据经验应该是出油温度偏高(约为300 ℃)。材料在495 ℃时高温回火,试样硬度达最高值。由于实际生产设备存在温度偏差,所以回火温度根据井式炉的实际工况进行适当调整。

2.2 确定热处理工艺

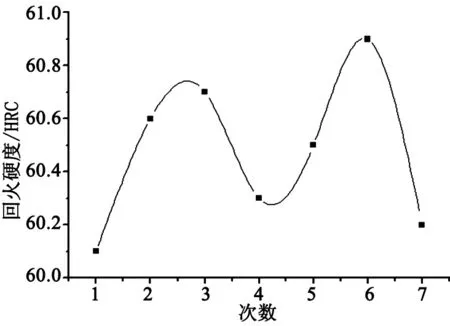

车间模具的工件厚度平均为40~60 mm,淬火时去掉预冷,直接入热油(油温为50~70 ℃)冷却,冷却至200 ℃左右出油,直至50 ℃左右时立即回火。第1次回火后要冷却到室温,再进行第2次回火,热处理后的试样硬度检测结果如图4所示,硬度为60~61 HRC。

图4 回火后试样硬度

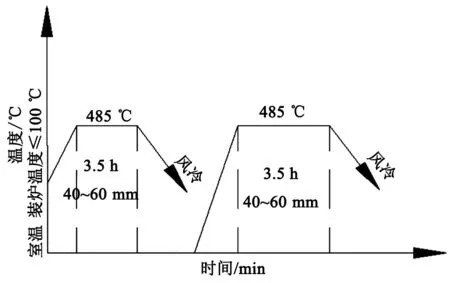

通过上述热处理工艺初探,确定最终的淬火工艺如图5所示,最终的回火工艺如图6所示。

图5 最终的淬火工艺

图6 最终的回火工艺

淬火的温度为1 050 ℃,经过金相试验分析,组织为均匀、细小的马氏体,可以显著提高试样的硬度和耐磨性。其组织如图7所示。

图7 淬火后的金相组织

与初探回火工艺相比,回火温度为485 ℃,降低了10 ℃,碳化物更均匀,组织为回火索氏体+大量弥散分布的碳化物+少量的残余奥氏体,更加细小。回火后的金相组织如图8所示。

a) 495 ℃ b) 485 ℃图8 回火后的金相组织

使用新型模具材料XW—42制作的模具,热处理采用高淬高回的工艺,经过半年时间的实践,热处理工件的线切割质量基本稳定,热处理后硬度值约为60~61 HRC,且分布均匀,上下偏差≤1 HRC,热处理应力充分消除,避免了线切割开裂,从而大大缩短了模具制造周期,使模具寿命提高了2~3倍,保证了企业电机冲片的质量和生产进度。

3 结语

通过上述分析,可以得出如下结论。

1)对于新型模具材料XW—42的最佳热处理工艺为:1 050 ℃×90 min淬火+485 ℃×3.5 h回火2次。淬火和回火的保温时间可根据模具大小和形状以烧透为原则进行恰当的调节。

2)采用2次485 ℃×3.5 h高温回火,消除了粗大的共晶碳化物,改善了组织性能[5]。

[1]甘建蓉.表面热处理的常见缺陷及补救办法[J].热加工工艺,2006(12):59.

[2]任晓峰,包文红.Cr12MoV钢模具的热处理[J].机械研究与应用,2011(3):91-92.

[3]中国机械工程学会热处理学会. 热处理手册 第1卷:热处理基础[M]. 3版. 北京:机械工业出版社,2002.

[4]胡志忠.钢及其热处理曲线手册[M]. 北京:国防工业出版社,1986.

[5]赵祖德,胡传凯,曹洋,等.冷作模具钢XW—42强韧化工艺研究[J].模具工业,2007(10):68-70.