插秧机液压升降及水平摆动系统的建模与仿真

, , , , ,

(广西大学 机械工程学院, 广西 南宁 530004)

引言

在高速乘坐式水稻插秧机种植技术中,秧苗的入土深度控制直接决定着秧苗的成活率及分蘖效果[1]。插秧深度以“不漂不倒,越浅越好”为原则[2],因此插秧机在工作过程中必须根据水田硬底层纵向及横向起伏情况对插植台进行实时调整,通过升降、水平调整等协调动作来保证插秧深度一致从而确保插秧质量。插植台的升降及水平调整一般采用液压驱动方式[3-5]。在插植台姿态调整的过程中,液压缸所受负载将随着插植台位置的变化而变化,因此按恒负载进行参数计算和元件的选择并不合适。对于复杂的机械系统, 采用求解微分方程组计算出某时刻的相关系统变量的状态,其过程过于复杂。如果利用ADAMS进行仿真计算,只需要搭建好模型并定义相应的运动约束、作用力以及初始状态后就可以很方便的得到仿真结果[6]。与其他仿真软件相比,AMESim在机电液一体化系统的建模仿真中优势更为明显,而且提供了丰富的与其他软件的接口[7,8]。结合以上两种软件在各自领域的优势,对插秧机液压升降及水平摆动系统的动态特性进行仿真研究,为传动方案的确定和液压元件的合理选择提供理论依据。

1 升降控制系统及水平调整系统的介绍

1.1 升降控制系统

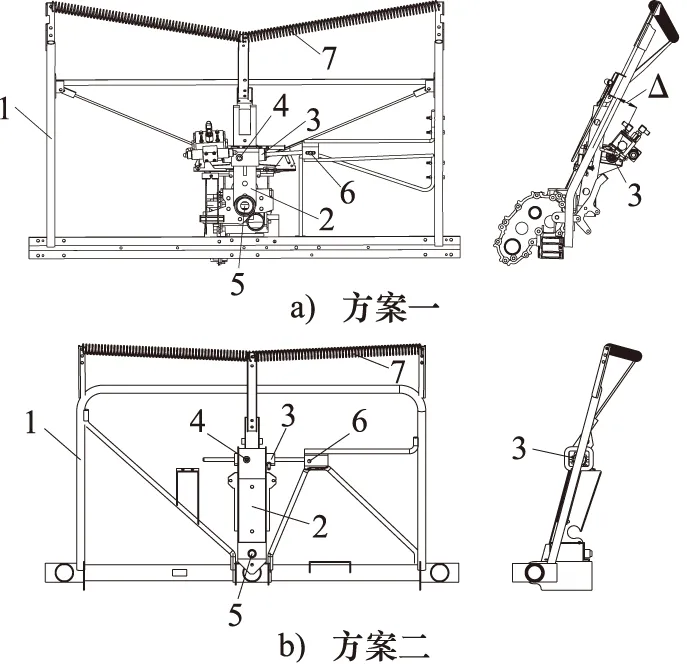

插秧机的升降控制系统为主要由液压泵、升降缸、液压控制阀、操纵机构和四杆机构组成,通过液压油缸的伸缩控制插植台的升降,图1为两种升降缸的安装方案。方案一中升降缸整体设置在四杆机构内部,其中缸筒铰接在一个顶角上,活塞杆铰接在一根杆件上。而方案二中升降缸整体设置在四杆机构的外部,其中缸筒铰接在车架上,活塞杆铰接在一根杆件的端部。

1.车架 2.升降缸 3.四杆机构 4.插植台图1 液压升降机构

1.2 水平调整系统

插秧机的水平调整系统主要由液压泵、摆动缸、液压控制阀、操纵机构和弹簧组成,通过液压油缸的伸缩带动插植台的摆动,结构简图如图2所示。

方案一中摆动缸通过支撑盒设置在连接支架上,与插植台异面,本设计中偏距Δ=67 mm,作业时会产生一定转矩,而方案二中摆动缸直接安装在连接支架上,与插植台共面。

1.插值台 2.连接支架 3.摆动缸 4~6.销轴 7.摆动补偿弹簧图2 水平调整机构

2 基于ADAMS的动力学仿真分析

2.1 参数设置

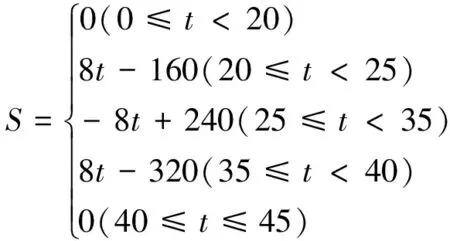

将在UG中建立的三维模型导入ADAMS并添加约束。在机构间铰接处设置旋转副,往复运动处设置移动副,弹簧处设置拉压弹簧阻尼,忽略铰接处的摩擦力,缸筒与活塞杆之间的密封摩擦力以机械效率折算到液压缸的负载中。仿真的参数以企业委托开发的高速乘坐式插秧机为依据,其整机功率为7 kW,整机重量500 kg,插植台重量300 kg。水平摆动补偿弹簧刚度为530.4 N/m,升降缸活塞运动速度为0.018 m/s,行程为180 mm,摆动缸活塞的运动速度为0.008 m/s,行程为80 mm,据此可得液压缸位移驱动函数如下:

(1)

(2)

式(1)为升降缸的位移函数,0~5 s为升降缸由中间位置向上提升过程,5~15 s由最高点下降至中间位置最终至最低点,15~20 s由最低点上升至中间位置,20~45 s保持于中间位置。式(2)为水平调整缸的位移函数, 0~20 s摆动缸保持在中间位置,20~25 s 由中间位置往右运动进行横向调平,25~35 s由右端位置往左运动进行横向调平,35~40 s由左端位置回到中间位置,40~45 s保持在中间位置。

2.2 仿真结果及分析

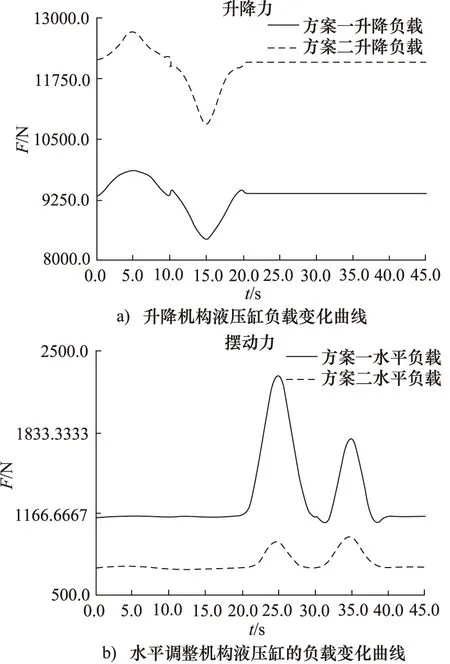

从图3a可见,升降控制液压缸所受负载随插植台升降位置的变化呈非线性变化,在插植台升降的最高点和最低点出现峰值。方案一升降缸承受的负载小于方案二。

从图3b可见,水平调整液压缸所受负载随插植台摆动位置的变化呈非线性变化,在左右两端即最大摆角处出现峰值。表1给出了两种方案的极限值对比。水平调整方案一中液压缸承受的负载要比方案二的大,且在左调平和右调平时负载相差较大,这是因为方案一中液压缸与插植台异面,作业时产生了较大的转矩,导致了其所受负载增大。

图3 调整机构的负载变化曲线

从以上仿真结果可以看到,升降控制方案一中液压缸承受的负载小于方案二,而水平调整方案一的液压缸承受的负载要比方案二大。可见作业机构的升降控制系统和水平调整系统采用不同布局方式时,液压系统承受的负载是不同的,且可能具有较大差别。

将ADAMS仿真获得的动态负载保存为tab格式后,导入AMESim模型中,可以进一步观察系统工作过程的压力、流量变化情况,为液压系统设计和液压件的选择提供参考。

3 基于AMESim的液压系统建模与仿真

3.1 升降控制液压系统建模与仿真

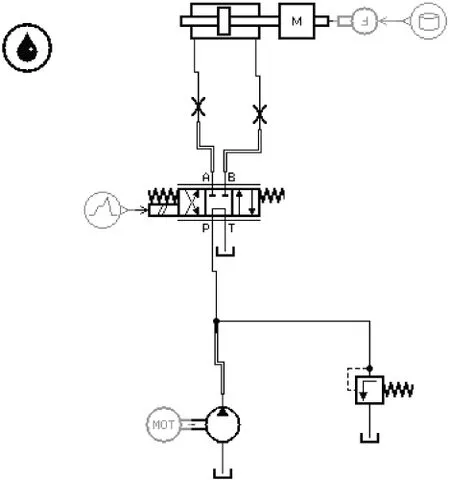

插植台的上升过程由液压驱动,下降时可以利用插植台本身的重力使作业机构下降,当插植台停止作业时升降系统卸荷。基于上述特性,本研究选用一个三位三通换向阀控制升降缸的运动,执行装置选用一个单作用液压缸,所建升降控制液压系统模型如图4所示。将ADAMS仿真所得的负载曲线导入至AMESim模型中模拟负载的变化过程,可分析升降液压系统的动态性能。

图4 液压升降系统的AMESim模型

3.2 水平调整系统液压建模与仿真

插植台的水平调整系统左调平及右调平均需要液压泵供油,在作业机构无需横向调平时摆动缸停止,基于上述特性本研究选用一个三位四通换向阀控制摆动缸的运动方向,选用双活塞杆液压缸作为执行元件,所建水平调整液压系统模型如图5所示。

图5 液压水平调整系统的AMESim模型

将在ADAMS仿真中获得的负载曲线导入AMESim模型中模拟负载的变化过程,可分析水平调整液压系统的动态性能。

3.3 仿真结果及分析

由图6可见,升降控制系统方案二的压力要比方案一高出2 MPa左右,且在升降缸换向过程中,压力冲击比方案一的大1.5 MPa左右;在升降缸由最高点往下降时,方案二中液压缸的流量变动比较大,即液压缸的速度稳定性较差。显然,插植台液压升降控制系统,方案一的性能要优于方案二。

图6 液压升降控制系统的动态性能

由图7可见,压力水平调整系统方案一摆动缸的压力要比方案二高出1 MPa左右,在摆动缸换向过程中,两种的压力冲击都比较大,而方案一中液压缸的流量变动比较大,即液压缸的速度稳定性较差。可见,水平调整系统方案二的动态性能要优于方案一。

4 结论

基于ADAMS与AMESim软件对水稻插秧机插植台的升降控制及水平调整液压传动系统动态性能进行联合仿真分析,得出以下结论:

(1) 在插植台的升降控制及水平调整过程中,液压缸所受负载随插植台位置的变化呈非线性变化,在升降和摆动的极限位置处出现峰值;

(2) 升降控制系统采用方案一时,升降缸承受的负载压力较小,且换向冲击较小,速度稳定性较好, 故液压系统的动态性能较优, 设计水稻插秧机的液压升降控制系统时,在空间布局允许的情况下应优先选择方案一;

图7 水平调整系统的动态性能

(3) 水平调整系统采用方案二时,摆动缸的工作压力较小,对摆动缸的性能要求较低,在设计水稻插秧机的水平调整系统时,在空间布局允许的情况下应优先考虑方案二;

(4) 插秧机在升降调节和水平调节换向过程中存在较大压力冲击,油路设计时需要考虑适当的缓冲措施。

参考文献:

[1]潘跃,吴子文.水稻机械化插秧技术分析与种植机械发展趋势[J].中国稻米,2008,(3):21-22.

[2]齐广义.水稻插秧机的检查、保养与使用要点[N].现代农业装备,2010.

[3]包春江,李宝筏.日本水稻插秧机的研究进展[J].农业机械学报,2004,35(1):162-165.

[4]李耀明,徐立章,向衷平,等.日本水稻种植机械化技术的最新研究进展[J].农业工程学报,2005,21(11):182-185.

[5]钱振华,宋星荣,陆波.高速插秧机液压控制系统的设计[J].流体传动与控制,2009,(4):42-43.

[6]侯赤,万小朋,赵美英.基于ADAMS的小车式起落架仿真分析技术研究[J].系统仿真学报,2007,19(4):909-912.

[7]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005,(3):28-31.

[8]王勇亮,卢颖,赵振鹏,孙方义,等.液压仿真软件的现状及发展趋势[J].液压与气动.2012(8):1-4.