溢流式高速缓冲气缸动力学建模与性能分析

, , ,2

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510641; 2.仲恺农业工程学院 机电工程学院, 广东 广州 510225)

引言

高速气缸是现代气动技术高速化发展的必然产物,然而高速气缸在行程末端的缓冲问题成为了阻碍其发展的关键难题。现有的高速气缸缓冲方式主要有内置式缓冲和外置回路缓冲[1],内置式缓冲方式由于其结构简单,安装方便且易于更换, 有利于节约成本,因此被广泛用于现有的高速气缸产品上。常用的内置式缓冲结构有针阀式缓冲结构和溢流式缓冲结构两种。其中,溢流式缓冲结构比针阀式缓冲结构具有更强的吸收冲击动能的能力,对于速度较高的气缸缓冲效果更好[2]。在缓冲气缸的建模仿真方面,文献[3]就一般的气缸运动过程进行了仿真分析,文献[4]对针阀式高速缓冲气缸的运动过程建立了相应的动力学模型,但都没有详细阐述溢流式缓冲气缸的内置溢流阀的建模方法及其内部结构参数对缓冲性能的影响。

内置式缓冲结构对工况的适应能力较差,而且在试验中发现,长行程的缓冲气缸为保证良好的缓冲能力对安装平台的加工精度要求较高,这就大大制约了高速气缸的广泛应用。因此,本研究以气体动力学为基础,希望通过建立溢流式高速缓冲气缸的仿真计算模型并分析不同的溢流阀参数对气缸缓冲性能的影响,为以后进一步研制高性能的具有自适应能力的高速气缸缓冲结构提供重要参考依据。

1 高速气缸的动力学模型

本研究使用的内置溢流阀式高速气缸结构如图1所示。

1.溢流阀 2.固定节流孔 3.单向阀 4.柱塞 5.活塞6.缸体 7.活塞杆 8.负载Ⅰ.进气腔 Ⅱ.缓冲背压腔 Ⅲ.排气腔图1 内置溢流阀式高速气缸结构

当柱塞进入柱塞腔后,活塞和缸盖之间形成一个封闭的缓冲背压腔,随着活塞的运动,背压迅速升高,形成一个气动弹簧吸收活塞的冲击动能以降低活塞速度。当背压升高到溢流阀的开启压力时,溢流阀开始泄压,排出缓冲背压腔的高压气体,使得活塞以较低的速度到达行程末端,从而达到缓冲的目的。

建立气缸运动的动力学模型需要作如下几个假设[5]:

(1) 气体为完全气体;

(2) 气缸各腔室气体变化的热力过程视为准平衡状态过程;

(3) 活塞运动过程中,气缸各腔室内气体状态变化视为绝热过程,与外界无热交换;

(4) 忽略运动过程中气体的动能,各腔室气体作用在活塞上的力为静压力。

1.1 温度方程

由于气缸各腔室充放气的速率都较快,可将其热力学过程视为等熵绝热过程,因此,根据热力学第一定律可得气缸各腔室的温度变化的方程式为[1]:

(1)

式中,Ti为气缸各腔室内的气体绝对温度;Ts为气源绝对温度;pi为各容腔内气体绝对压力;ps为气源绝对压力;k为空气绝热指数。

1.2 流量方程

各气动元件在流量特性上基本可等价为一个小孔,因此,流入、流出气缸各腔室的气体流动可考虑为流经小孔的一维等熵流动。其质量流量可按下式计算[6]:

(2)

(3)

式中,Se为气动元件有效截面积;Tu为上游气体温度;pu、pd为上、下游气体压力;R为气体常数;b为临界压力比。

1.3 气缸各腔室能量方程

根据热力学第一定律和完全气体的状态方程,气缸各腔室的能量方程可统一表示为[5]:

(4)

式中,Vi为各容腔容积;Tin、Tout为各容腔内、外气体温度;qin、qout为流入、流出各容腔的气体质量流量。

1) 进气腔能量方程

气缸进气腔的气体状态变化过程可视为变容积容腔绝热充气的过程,其能量方程为:

(5)

V1=A1(x10+x)

(6)

式中,qm1为流入进气腔的气体质量流量;A1为进气腔气体的有效作用面积;x10为进气腔余隙容积的当量长度;x为气缸活塞位移。

2) 缓冲背压腔能量方程

在气缸柱塞进入柱塞腔之前,缓冲背压腔和排气腔是完全连通的,其气体状态变化过程可视为变容积容腔绝热放气的过程;当气缸进入缓冲阶段之后,在溢流阀开启之前,气缸的缓冲背压腔是一个变容积的封闭容腔,此过程可视为变容积容腔的绝热压缩过程;溢流阀开启之后,缓冲背压腔则通过溢流阀将高压气体排出到排气腔,此过程则视为变容积容腔的绝热放气过程。整个过程的能量方程为:

(7)

(8)

(9)

式中,A2为气缸活塞面积;A3为柱塞面积;x20为缓冲背压腔余隙容积的当量长度;x30为排气腔余隙容积的当量长度;qm2为流出缓冲背压腔的气体质量流量;qm3为流出排气腔的气体质量流量;qmr为流经溢流阀的气体质量流量;s为气缸的行程长度;Lc为气缸的缓冲行程长度。

3) 排气腔能量方程

气缸在进入缓冲阶段之前,排气腔和缓冲背压腔的气体状态变化过程一致;气缸进入缓冲阶段之后,在溢流阀开启之前,排气腔只放气,不充气,溢流阀开启之后,缓冲背压腔的气体通过溢流阀排到排气腔,这一阶段排气腔既放气,又充气。在整个缓冲过程中,排气腔内气体状态变化过程可视为变容积容腔的绝热充放气过程,其能量方程为:

(10)

V3=A3(s+x30-x)

(11)

1.4 溢流阀方程

本研究采用的高速气缸的内置溢流阀的结构原理图如图2所示,溢流阀的进气口和出气口在空间成90°分布,其开启压力通过调节预紧弹簧的预紧力来设定。

图2 溢流阀结构原理示意图

1) 阀芯运动方程

根据牛顿第二定律,溢流阀的阀芯运动方程为:

(12)

Fk=kr(xr0+xr)

(13)

阀芯的运动条件为:

(14)

式中,m为阀芯质量;xr为阀芯位移;pa为大气压力;Ar为缓冲背压腔压力作用在阀芯上的有效面积;Fk为弹簧弹力;fr为阀芯与阀体间摩擦力;kr为阀芯预紧弹簧刚度;xr0为弹簧预压缩量;lr为阀芯行程。

2) 有效溢流面积

溢流阀开启之后,气体流经溢流阀的流动可看成流经小孔的一维等熵流动,其流量可用流量方程(2)和(3)计算。由图2可知,溢流阀的节流口为一个环形孔口,因此,流经溢流阀的有效截面积可按下式计算:

式中,Sr为溢流阀有效溢流面积;0.85为缩流系数;Dr为溢流阀溢流处孔口直径;θ为阀芯密封圈倾斜角。

1.5 活塞运动方程

本研究所用气缸为水平安装,只在水平方向上有惯性负载,根据牛顿第二定律可得气缸活塞的运动方程为:

(16)

(17)

活塞运动条件为:

(18)

式中,M为活塞及其他运动部件质量;Ff为活塞与缸体间摩擦力;Fs为静摩擦力;Fc为库伦摩擦力;fv为黏性摩擦系数;v为活塞运动速度。

2 仿真模型与试验验证

2.1 仿真模型建立

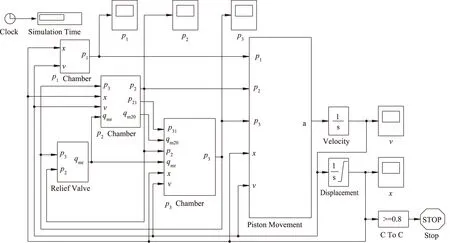

根据动力学模型中的式(1)~式(18),利用Simulink仿真软件建立整个系统的程序框图,如图3所示。

整个系统框图有五个主要的模块组成,分别为进气腔模块、缓冲背压腔模块、排气腔模块、溢流阀模块以及活塞运动模块,将这五个模块相互连接起来组成了一个完整的仿真系统。在仿真模型中,设定活塞位移到达行程终点时立即停止,整个过程的仿真时间也显示在系统中。对各个模块中的参数赋予初始值之后,采用龙格—库塔法进行仿真计算,即可得到气缸各腔压力、活塞速度和位移的数值解。

2.2 试验测试平台

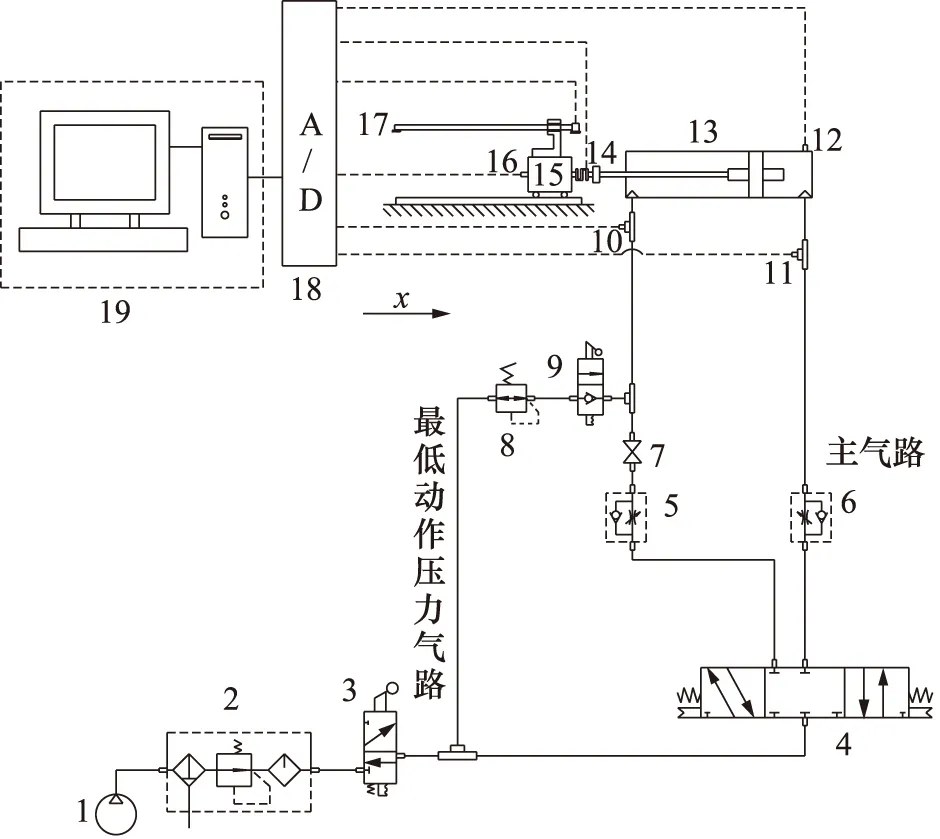

根据所需测量的缓冲性能指标并参考文献[7,8]搭建高速气缸缓冲性能试验测试平台,整个平台的气动原理图如图4所示。

该试验测试平台包括最低动作压力气路和主气路,整个测试回路的主要试验设备如表1所示。

在进行试验测试时,关闭主气路中的截止阀,先通过最低动作压力气路测量驱动气缸活塞运动的最低作用压力,由此可计算气缸的最大静摩擦力,而气缸的库伦摩擦力和黏性摩擦系数的大小则由式(16)、式(17)通过参数识别得到。关闭最低动作压力气路,通过减压阀将气源压力调节至0.5 MPa,打开主气路的截止阀,调节气缸出口的单向节流阀,使气缸活塞的最高运动速度达到2.7 m/s左右,然后调节气缸末端溢流阀的预紧螺栓,使气缸在良好缓冲状态下运行。

图3 仿真模型程序框图

1.气源 2.气动三联件 3.残压释放阀 4.电磁换向阀5、6.单向节流阀 7.截止阀 8.精密减压阀 9.手动阀10~12.压力传感器 13.高速气缸 14.拉压力传感器15.负载 16.加速度传感器 17.位移传感器18.数据采集卡 19.工控机图4 高速气缸缓冲性能测试平台气动原理图

名称型号规格高速气缸RHCL32⁃800缸径32mm,行程800mm负载质量5kg压力传感器ISE80H-02-R-M压力范围:-0.1~2MPa位移传感器RPM1000MR031V01量程:1000mm,速度范围:0.025~10m/s拉压力传感器TJL⁃1量程:±3kN加速度传感器AD100T量程:±50g

理论上,对于特定的活塞速度,溢流阀的预紧螺栓存在最佳预紧点,使活塞能够无反弹,无冲击地平稳运动至终点。但是在实际的试验过程中发现,由于试验中诸多因素的影响,很难将气缸的运行状态调整到最佳缓冲点。因此,在进行测试试验时,我们将无冲击,反弹量小的状态作为良好缓冲状态,并在此状态下对高速气缸运动过程中的各个性能指标进行测试。

2.3 仿真分析与试验验证

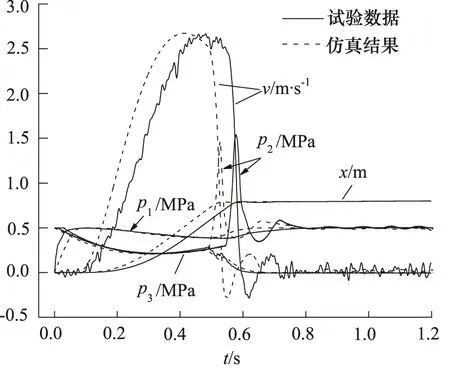

仿真时,取仿真步长为0.0001 s进行仿真计算,得到高速气缸运动过程中的各状态变量的动态变化曲线;试验时,取测试采样频率为1 kHz,将各传感器采集到的信号经过数据采集卡接入LabVIEW的相关函数进行处理,即可得到测量的相应实际物理量。将仿真得到的数据以及试验测试数据导入EXCEL表格,然后通过数据处理软件Origin将得到的气缸位移、速度、进气腔压力、缓冲背压腔压力以及排气腔压力的仿真数值解与试验结果进行对比分析,对比结果如图5所示。

图5 仿真与试验的动态参数对比示意图

以上的试验数据是在实际的试验过程中通过调节缓冲溢流阀的预紧螺栓所能达到的较好的缓冲状态下测得的。在试验过程中,数据采集的初始时刻与仿真结果有一些偏差,但是从各个状态量的幅值大小和运行时间对试验数据和仿真结果进行对比可以看出,试验曲线与仿真结果基本吻合,说明所建立的高速气缸动力学模型以及仿真模型是正确的。

3 溢流阀参数对缓冲性能的影响

在确定了高速气缸仿真模型正确的基础上,进一步通过仿真模型分析溢流阀内部参数对气缸缓冲性能的影响。

3.1 阀芯质量的影响

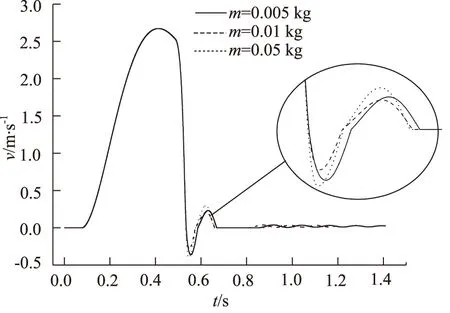

取溢流阀的阀芯质量分别为m=0.005 kg,m=0.01 kg和m=0.05 kg进行仿真计算,分析在相同预紧力,不同的阀芯质量的情况下,气缸活塞的速度曲线变化情况,如图6所示。

从以上的气缸活塞速度对比曲线图中可以看出,阀芯质量为0.01 kg时,活塞的最大反弹速度最小,即此时缓冲效果最好。 根据阀芯运动方程式(12)可知,在外力不变的情况下,如果溢流阀的阀芯质量过大,则阀芯加速度较小,就会造成溢流阀开启较慢,无法及时将缓冲背压腔的高压气体排出,从而导致活塞的速度反弹变大;如果溢流阀的阀芯质量过小,虽然阀芯加速度较大,溢流阀开启较快,但同时溢流阀在关闭时也较快,这就造成了溢流阀的排气量较少,缓冲背压腔的残余气压仍较高,从而导致活塞的速度反弹也较大。因此,溢流阀的阀芯质量不宜过大也不宜过小。

图6 不同阀芯质量下的气缸活塞速度变化示意图

3.2 弹簧刚度的影响

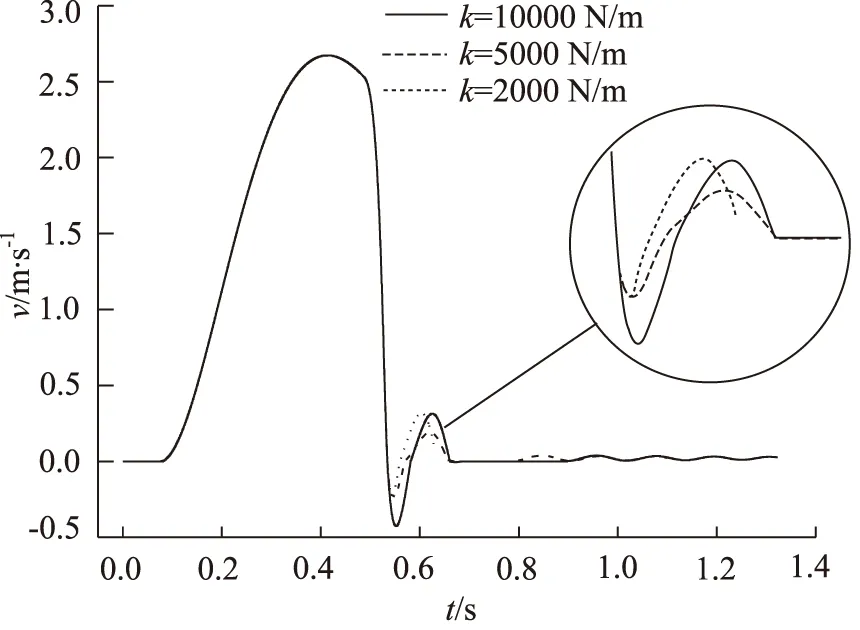

在保证溢流阀预紧力相同的情况下,分别取预紧弹簧的弹簧刚度为k=10000 N/m,k=5000 N/m和k=2000 N/m进行仿真计算,分析不同的弹簧刚度对气缸缓冲性能的影响,如图7所示。

图7 不同弹簧刚度下的气缸活塞速度变化示意图

从以上的速度变化曲线中可以看出,在相同的预紧力下,弹簧刚度较大时,速度的反弹量较大,弹簧刚度较小时,气缸活塞在反弹后的再次加速阶段,速度较大,对气缸的端盖造成了冲击。由式(12)、式(13)可以知道,弹簧刚度较大会造成溢流阀较难开启,缓冲背压腔的高压气体不能及时排出,从而导致了气缸活塞的反弹加剧;弹簧刚度较小时,溢流阀开启较快,而且关闭较慢,缓冲背压腔的气体排出过多,背压下降过快,从而造成了气缸活塞再次加速时速度较大,严重时会撞击端盖。由此可见,预紧弹簧的弹簧刚度对高速气缸的缓冲性能影响较大。

从以上的分析可以知道,溢流阀内部参数对气缸缓冲特性的影响主要是通过改变溢流阀的启闭特性,从而影响缓冲背压腔高压气体的排气时间以及排气量来影响气缸的缓冲性能。也就是说,如果溢流阀的启闭特性较好,可以在合适的时间排出合适量的缓冲背压腔气体,那么高速气缸就具有良好的缓冲状态,就能够以较平稳的速度到达行程末端,否则,就会造成活塞反弹量过大或者撞击端盖的现象。

4 结论

建立了高速气缸运动的动力学模型以及仿真计算模型,通过对良好缓冲状态下的试验数据和仿真结果进行对比分析,发现两者基本吻合,说明所建立的动力学模型和仿真模型是正确的。进一步对不同的内置溢流阀阀芯质量以及不同的预紧弹簧刚度下的气缸活塞运动速度进行仿真计算,分析溢流阀内部参数对气缸缓冲性能的影响。结果表明,溢流阀的阀芯质量和弹簧刚度都对高速气缸的缓冲性能有较大影响,而且这两个参数都不应该过大或过小,可以通过优化算法来对这两个参数进行优化计算,寻求能够使高速气缸缓冲性能最优化的值。

参考文献:

[1]SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2008.

[2]王海涛,王祖温.针阀式缓冲气缸和溢流式缓冲气缸缓冲方式的比较[J].机床与液压,2006,(8):159-160.

[3]宓莎,高枫,赵岩.基于MATLAB的气缸运动建模与仿真[J].科技信息,2011,(20):130-132.

[4]王海涛,包钢,熊伟,等.高速气缸缓冲的研究[J].液压与气动,2002,(7):12-14.

[5]李建藩.气压传动系统动力学[M].广州:华南理工大学出版社,1991.

[6]蔡茂林.现代气动技术理论与实践(第一讲):气动元件的流量特性[J].液压气动与密封,2007,(2):44-48.

[7]张百海,贾媛媛,柴森春,等.气缸气缓冲特性的实验研究[J].北京理工大学学报,2002,(3):321-324.

[8]贾媛媛,张百海,柴森春,等.气缸缓冲特性计算机辅助测试系统[J].工程设计学报,2002,(4):219-221.