单气室油气悬架气穴现象研究

, , (中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

引言

油气悬架集弹性元件和阻尼元件于一体,具有车辆所需的理想非线性特性,特别是单气室油气弹簧,具有体积小、重量低、便于安装布置等优点,因此已经应用到多种型号的特种车和工程车辆上。

单气室油气弹簧使用过程中经常会遇见油液气泡化的问题,这是由于工作油液中都会溶解一定量的空气。当活塞相对于缸筒的运动速度的不断增大时,由于阻尼孔的作用,油液流入油缸腔的压力会逐渐减小,当压力降到油液饱和蒸汽压以下时,油液会迅速气化形成气穴。油液产生气穴的危害非常大,如果气泡或气穴破裂,会产生较大的压力冲击,使悬架缸内产生噪声,影响阻尼力,降低整车的平顺性,还会破坏缸内元件,缩短油气悬架的使用寿命。因此对油气悬架气穴产生的原因及其影响因素进行分析有着重要的意义。以阻尼孔为薄壁孔的单气室油气悬架为研究对象,对其产生气穴的机理进行了研究。

1 单气室油气悬架气穴分析

液压阻尼是由流阻上产生压力损失引起的,这个压力降作用在油缸的活塞上,就会产生一定的阻尼力。阻尼力主要取决于悬挂油缸在压缩和伸张时的速度,同样,流阻上的压力降主要取决于流经阻尼孔时油液的速度。

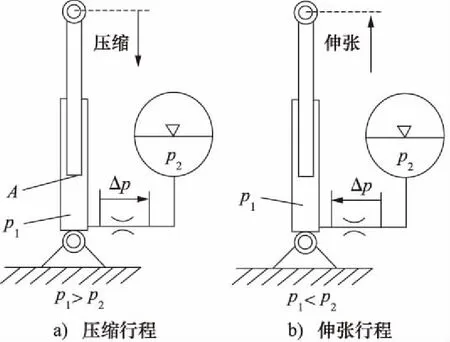

图1a所示,油缸处于压缩行程,油液从液压缸通过阻尼孔流向蓄能器, 此时阻尼孔的压差为:

Δp=p1-p2

(1)

式中:p1为油缸内压力;p2为蓄能器充气压力。

所以p1>p2,而p2>>pKav,pKav为油液饱和蒸汽压,所以油缸内不会产生气穴。

图1b所示,油缸处于伸张行程, 油液从蓄能器通过阻尼孔流向液压缸, 此时阻尼孔的压差为:

图1 悬架油缸工作过程

Δp=p2-p1

(2)

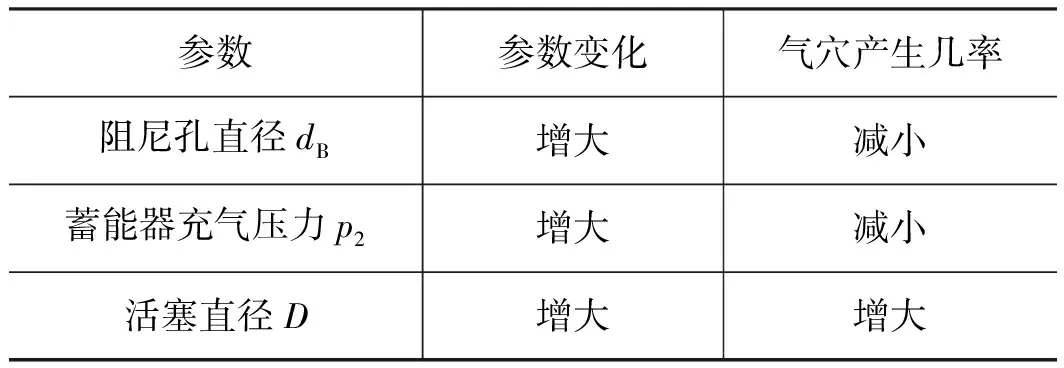

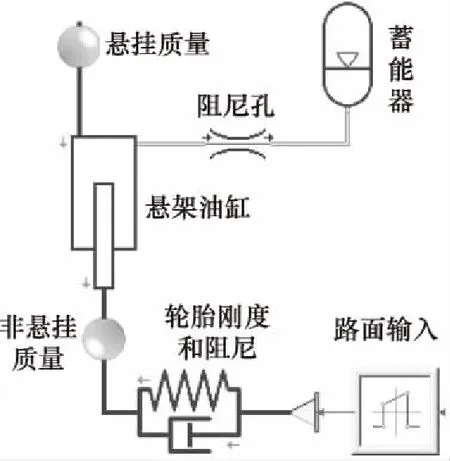

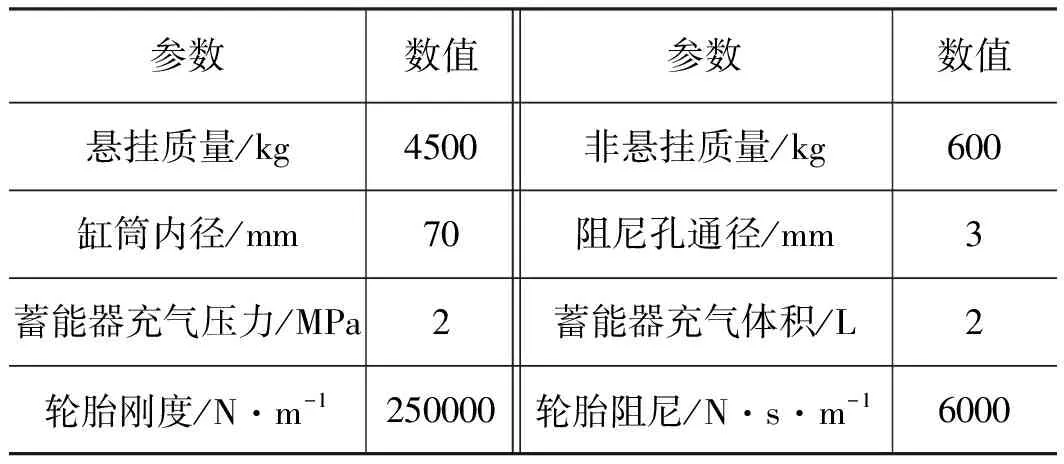

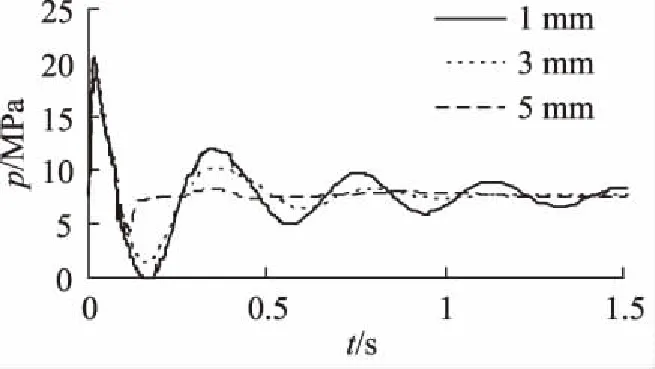

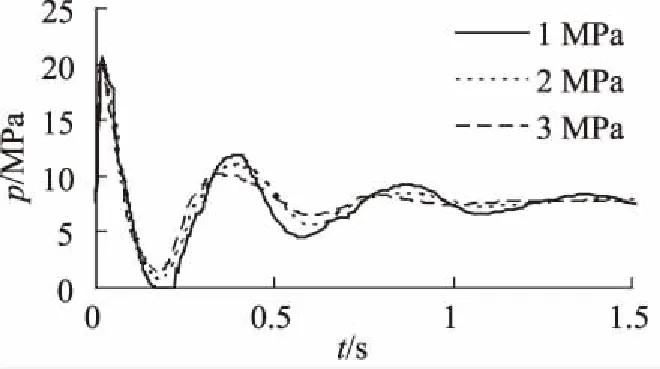

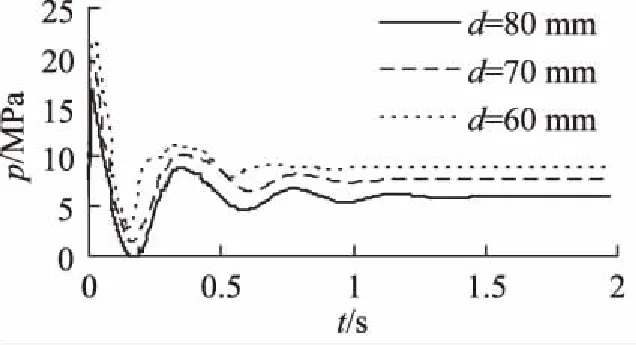

为了避免气穴产生, 悬挂油缸内压力应该大于油液饱蒸汽压:p1>pKav,因此,Δp (3) 式中:ρ为油液密度;Cd为流量系数;Ad为阻尼孔过流面积,用下式计算: (4) 式中:dB为阻尼孔直径。 伸张时悬挂油缸内流量为: Q=Av (5) 式中:v为活塞运动速度;A为悬挂缸活塞面积,用下式计算: (6) 式中:D为活塞直径。 综合上述可得,油缸内不产生气穴,则活塞的极限速度为: (7) 对公式(7)进行分析可知,极限速度与阻尼孔直径的平方和蓄能器充气压力的开平方成正比,与活塞直径的平方成反比。如果悬挂油缸伸张时的速度超过了极限速度,那么油缸内的压力就会低于油液饱和蒸汽压,产生气穴现象,影响气穴产生的因素如表1所示。 根据图1所示油气悬挂结构图,利用仿真软件建立如图2的仿真模型。模型中主要包括悬挂质量、非悬挂质量、悬挂油缸、蓄能器、阻尼孔、轮胎刚度和阻尼及输入信号。 表1 不同参数对气穴产生几率的影响 图2 油气悬架仿真模型 模型建立的主要参数如表2所示。路面输入使悬挂油缸先进入压缩行程,再进入复原行程。通过上述分析可知,悬挂油缸中气穴产生与悬架缸内的压力有直接的关系,所以分析悬架缸内的压力变化过程,就能得知不同参数对产生气穴的影响。 表2 油气悬架主要参数 仿真时,通过改变其中一个参数,保持其他参数不变,得到悬挂缸内压力特性。改变阻尼孔直径,仿真结果如图3所示。 由图3可知,阻尼孔1 mm时,悬挂油缸在伸张过程中产生了负压,此时就产生了气穴现象,而且压力振荡的厉害,持续时间也长,随着阻尼孔增大,悬挂缸内的压力都大于油液的空气分离压,而且油缸内的压力振动幅度减小,振动很快趋于平稳。 图3 不同阻尼孔直径时油缸内压力 改变蓄能器充气压力,悬架油缸内的压力如图4所示。从图4分析比较可知,蓄能器的充气压力1 MPa 时,悬架油缸在伸张过程中产生了负压,此时悬架油缸内就会产生气穴现象,而且压力振荡的厉害,持续时间也长,随着充气压力增大,悬挂缸内的压力都大于油液的饱和蒸汽压,油缸内的压力振动幅度减小,振荡次数也减少。 图4 蓄能器不同充气压力时油缸内压力 改变悬挂油缸活塞直径,仿真结果如图5所示。 图5 不同活塞直径时油缸内压力 由图5可知,活塞直径80 mm时, 悬架油缸在伸张过程中产生了负压,此时悬架油缸内产生气穴现象,而且压力振荡的厉害,持续时间也长,随着活塞直径减小,悬挂缸内的压力都大于油液的空气分离压,而且油缸内的压力振动幅度减小,很快能趋于平缓,随着活塞直径的减小,油缸内的稳定压力会增大。 以单作用悬架油缸为研究对象,对其气穴产生的机理进行了如下研究: (1) 单气室单作用悬架油缸在伸张行程产生气穴,压缩行程不会产生; (2) 对单作用悬架油缸气穴产生进行了理论分析,建立了其数学模型,通过分析得出阻尼孔的大小,蓄能器的初始充气压力和活塞直径对气穴的产生有重要的影响; (3) 建立了单作用悬架缸的仿真模型,通过改变阻尼孔直径,蓄能器充气压力大小和活塞直径,分析了改变各参数对气穴产生的影响。结果表明,仿真与理论分析一致。因此,通过改变油气悬挂系统的参数,就可以预测悬架油缸内气穴产生的几率,为优化单气室油气悬挂系统提供了理论依据。 参考文献: [1]甄龙信,张文明.单气室油气悬架的仿真与试验研究[J].机械工程学报,2009,45(5):290-294. [2]关维,鲁德发.新型油气悬挂总成的设计[J].液压与气动,2011,(9):57-58. [3]田文朋,王鑫涛,吴明英,王伟.登高平台消防车油气悬架系统匹配及建模[J].液压与气动,2013,(7):36-39. [4]刘雷,阮春红.基于AMESim的重型车辆油气悬架振动特性仿真分析[J]. 机床与液压,2011,39(5):105-107. [5]晁智强,鞠江,李华莹.基于AMESim的油气悬挂性能影响因素分析[J].机床与液压,2012,40(20):91-93.2 单气室油气悬架仿真模型建立

3 悬挂参数对气穴产生的影响

4 结论