一种双联式气-液复合传动增压装置

, , (.陕西理工学院 机械工程学院, 陕西 汉中 73000; .陕西理工学院 陕西省工业自动化重点实验室, 陕西 汉中 73000)

引言

气压传动是一种以压缩空气为工作介质的绿色节能型传动技术。其主要缺点是系统工作压力偏低(一般是0.4~0.8 MPa),结构体积较大,执行元件的工作稳定性较差。液压传动以液压油为工作介质,系统输出压力大,结构紧凑,但是液压油容易泄漏造成环境污染。由于气体和液体同为流体,因此将两者有机结合组成气液复合传动,则能很好地对上述问题进行处理,以便它们更好地发挥各自的传动优势。气液复合传动以压缩空气为动力,将气体压力转换后由高压液体进行能量输出,与单纯的液压传动相比,污染程度相对较小,不需要配置专用泵站及冷却系统;与单纯的气压传动相比,运动平稳、输出力大、工作时噪声低。

在实际工程应用中,对液压传动系统的一般要求是:在空行程阶段提供低压大流量液体, 使执行元件快速到达工作位置;在工作行程阶段, 根据负载变化自动转换为提供高压小流量液体, 使执行元件获得较大的输出力[1]。也就是说,在实际工况中需要液压系统能够提供双级输出压力,并且高低压的切换能够根据负载变化自动进行。钟康民、窦云霞[2,3]等设计的串联式双作用气液增压系统虽然能够满足复合传动的要求,但是气缸活塞与液压缸活塞同轴布置,很容易造成气液两相混合,加速系统元件的损坏。柏青[4,5]等设计的直线电机驱动的杠杆式双作用双级液压增压装置虽然能够避免气液两相混合,但是整体结构相对复杂,并且由于杠杆摆角的限制,液压缸活塞行程不是很大,因此系统输出流量小,工作效率低;设计的并联式气-液复合传动增压装置,气缸活塞一侧受力,很容易产生轴向弯曲,加速活塞密封元件的磨损。

基于以上原因,设计了一种双联式气-液复合传动增压装置,其结构简单、工作效率高、气缸活塞受力均衡,基本上能避免上述装置的缺陷。

1 工作原理

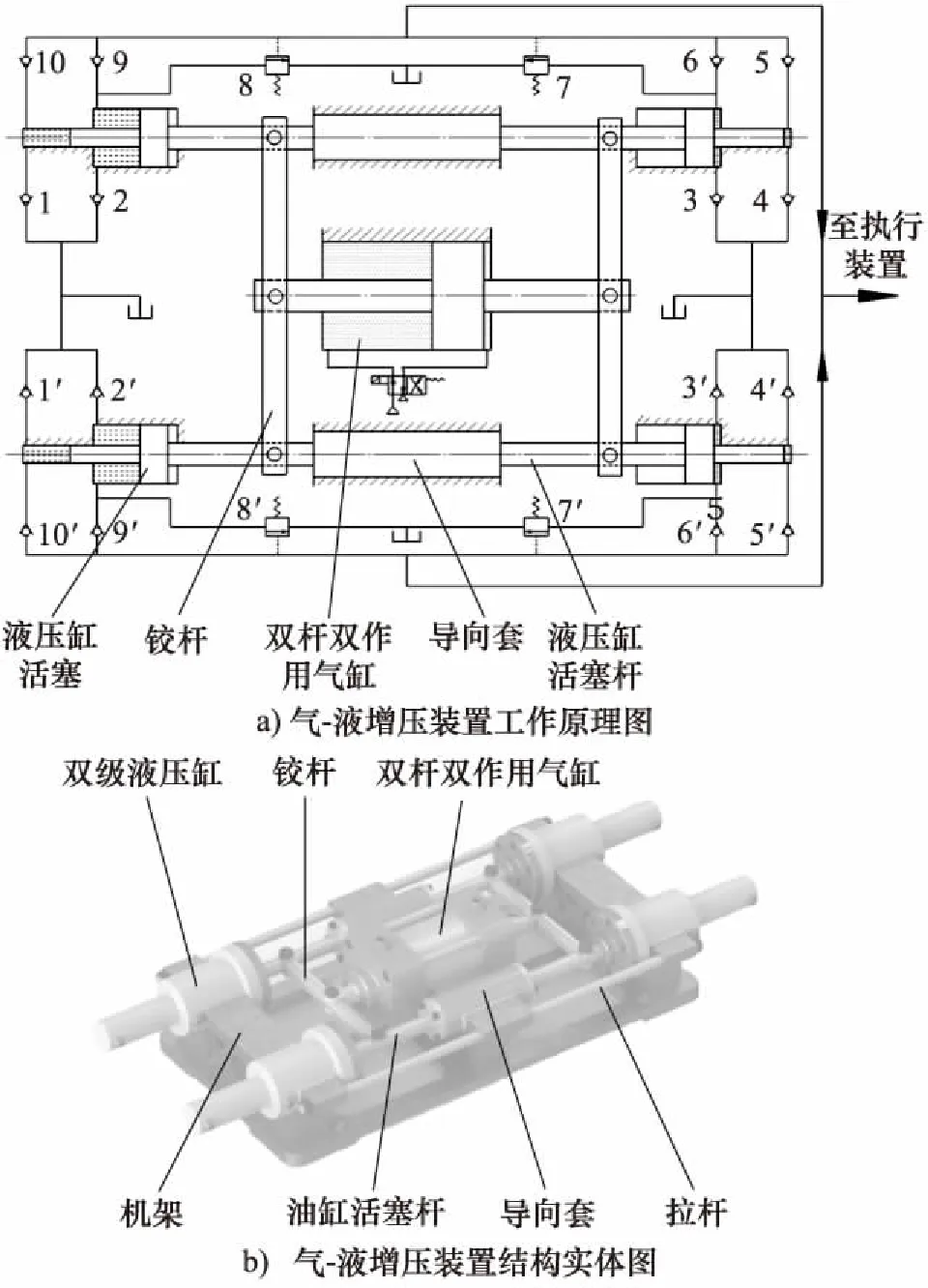

双联式气-液复合传动增压装置的结构原理如图1所示。系统前、后的液压缸和中间的气缸为并联式平行布局,左、右的液压缸呈双向对称布置(见图1b)。由于每个液压缸活塞均为阶梯状结构, 其中大直径部分为大腔活塞, 小直径部分为小腔活塞,因此每个液压缸均有高、低压两级输出。气缸活塞杆通过一对铰杆与液压缸活塞杆连接,活塞杆的两端分别与液压缸的大腔活塞连接。各液压缸的进油口安装了单向阀1,2,3,4和1′,2′,3′,4′;排油口安装了单向阀5,6,9,10和5′, 6′, 9′,10′。液压缸通过单向阀从油箱吸油,然后排出液压油至执行装置使其工作, 整个系统的液压油为封闭式循环,从而有效降低了环境污染。液压缸大腔排油口与油箱之间安装有溢流阀7,8和7′,8′,用于高压下大腔油液的回流。

图1 双联式气-液复合传动增压装置结构原理图

具体工作原理为:当电磁换向阀处于左位工作状态时,压缩空气进入气缸左腔,推动气缸活塞向右运动,在铰杆和活塞杆的作用下, 液压缸活塞向右运动。此时,单向阀1,2和1′,2′吸入液体, 单向阀5,6和5′,6′向外排出低压大流量液体。系统排出的低压大流量液体汇合后进入执行装置,使执行元件快速移动到工作位置。当执行元件遇到负载时,系统压力迅速升高,当压力升高到一定值时,单向阀6,6′自动关闭,溢流阀7,7′自动打开,液压缸大腔低压液体经溢流阀流回油箱, 实现卸荷。液压缸小腔高压小流量液体继续通过单向阀5,5′输出至执行装置,使执行元件获得所需输出力,此时,系统完成一次工作循环。当电磁阀换向时,压缩空气进入气缸右腔,气缸活塞向左运动,系统进入下一次工作循环。因此,可以看出,气缸活塞完成一次往返运动,液压缸完成两次工作循环,并且其工作效率是现有双作用双级气液增压装置的两倍。气缸活塞的往复循环运动,可以通过在气缸的左右两端安装行程开关,使电磁阀自动换向来实现。

此外,需要说明的是,整个系统的元器件(包括液压缸、单向阀、溢流阀、管道线路及油箱)都采取了对称性结构布局,以使整个系统装置更加和谐、紧凑。

2 相关计算

2.1 输出流量计算

在气缸活塞的一次往返工作行程中,系统输出的低压大流量油液的流量qL和高压小流量油液的流量qH分别为:

(1)

(2)

式中:d1—— 液压缸大腔活塞直径,mm

d2—— 液压缸小腔活塞直径,mm

l—— 液压缸活塞有效工作行程,mm

ηv—— 液压缸容积效率

2.2 输出压力计算

系统低压排油时输出压力pL和高压排油时输出压力pH分别为:

(3)

(4)

式中:D—— 气缸活塞直径,mm

pA—— 气缸工作压力,MPa

β—— 气缸负载率

η1—— 液压缸机械效率

3 应用算例及应用场合

3.1 应用算例

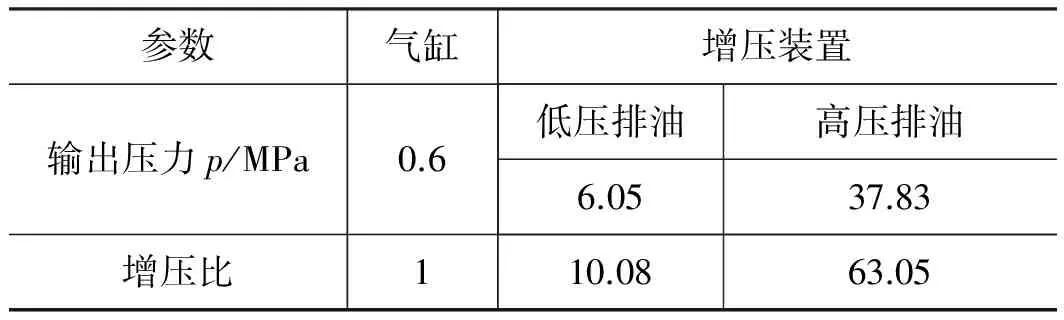

设双联式气-液复合传动增压装置中,气缸工作压力pA=0.6 MPa,气缸活塞直径D=200 mm,液压缸大腔活塞直径d1=100 mm,液压缸小腔活塞直径d2=40 mm, 气缸负载率β=0.65,液压缸机械效率η1=0.97,将其带入公式(3)、式(4)可得pL=6.05 MPa,pH=37.83 MPa。增压结果如表1所示。

表1 双联式气-液复合传动增压装置增压结果

3.2 应用场合

该气液增压装置具有气压传动反应迅速、操作方便的特点和液压传动平稳可靠、输出力大的特点,广泛应用于高速低载、高载低速的工况下,如机床夹具、组合机床滑台、冲压设备、衬套压入机、升降装置以及不具备液压站的各种室外作业液压机具等[6,7]。相比纯液压系统,能够有效降低环境污染和噪声污染,符合绿色制造的理念。

4 结论

(1) 双联式气-液复合传动增压装置利用电气液一体化技术将气缸、增压油缸和控制阀有机结合,无液压站和高速泵,系统整体结构简单紧凑、能耗低、污染小,是一种绿色、节能、经济的增压系统;

(2) 系统回路中的增压油缸,可根据负载的变化自动完成高、低压油的切换;溢流阀可实现系统输出压力的自动调整,因而能够适应多种工作状态;

(3) 整个系统控制简单方便,利用常规的气源就可以实现连续的大流量、高压液体输出,工作效率高、成本低。

参考文献:

[1]吴国银,孙承峰,钟康民,等.回转伺服电动机驱动的双级双作用液压泵的设计[J].机床与液压,2012,40(7):84-85.

[2]钟康民,窦云霞.气液增压双工位高效夹具设计[J].机床与液压,2011,39(22):143.

[3]窦云霞,钟康民.无液压泵式气液增压双工位液压拉深机[J].制造技术与机床,2010,(11):58-59.

[4]柏青,钟康民.直线电机驱动的杠杆式双作用双级液压增压装置[J].轻工机械,2008,26(3):79-81.

[5]柏青,钟康民.一种新型的并联式气-液复合传动增压装置[J].机床与液压,2007,35(5):148-149.

[6]臧贻娟.新型双作用气液增压系统设计与分析[J].液压气动与密封,2013,(9):57-58.

[7]郭楠.气液增压系统的动态性能分析与优化研究[D].北京:北京印刷学院,2013.