超大型液压挖掘机闭式回转系统惯量分析

, , , (中国矿业大学 机电工程学院, 江苏 徐州 221116)

引言

为了满足各种大规模露天矿山的开采、煤炭和尾矿等物料的铲装,以及大型基础建设的需要,超大型液压挖掘机应用日趋广泛[1,2]。超大型液压挖掘机是典型的复杂机电液一体化装备,具有大功率、超大惯量、多泵、多执行器的特点,其设计、控制及制造难度相当大。经历了近50年的发展,国外成熟的超大型液压挖掘机机重已超过1000 t,斗容量超过50 m3[3-6],而国产超大型液压挖掘机尚处于起步阶段,与世界先进水平相比基本处于空白状态。目前国产最大机型的机重不超过300 t,斗容量小于20 m3。图1是国内企业研发的300 t超大型液压挖掘机。

回转是挖掘机工作过程中最频繁的动作,对挖掘机的装载效率、节能性和操控性产生重大的影响[7,8]。与中小型挖掘机不同, 超大型液压挖掘机的上车重量及转动惯量巨大,上车在运动过程中其重心及上车部分转动惯量会发生较大变化,因此超大型挖掘机的回转系统具有时变超大惯量特性[9-11]。与一般大惯量回转系统不同,挖掘机的回转系统要求能够频繁的快速启动加速和快速制动减速, 以保证装载效率。在快速起动和制动过程中,大惯量对液压回转系统产生如下影响[12-14]:

图1 300 t超大型液压挖掘机

(1) 启动和制动阶段,压力冲击大,危及元件及系统寿命;

(2) 压力冲击造成了大量的高压溢流,系统发热量大,系统效率低;

(3) 制动时,惯性能大且无法控制其释放过程,常造成电机超速,危及系统安全,且该惯性能难以回收再利用。

本研究以300 t超大型液压挖掘机为例,研究了回转系统惯量的变化规律及对启动和制动阶段系统压力响应的影响,该研究对提高超大型液压挖掘机回转系统的设计和控制水平具有重要意义。

1 300 t超大型液压挖掘机回转系统结构及特点

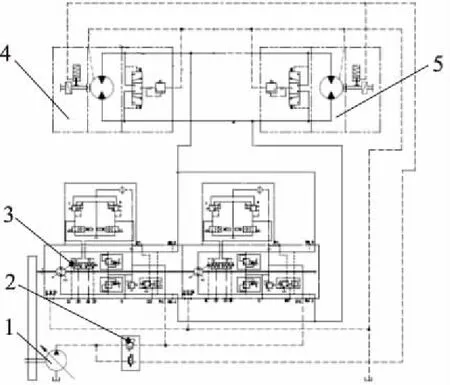

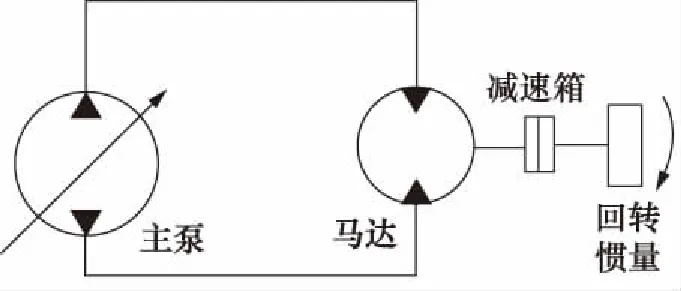

超大型液压挖掘机的闭式回转系统一般为多泵多马达系统,回转泵一般为双向变量泵,回转马达为定量马达。如图2所示, 300 t超大型液压挖掘机的闭式回转系统采用2个变量泵,2个定量马达。两个变量泵串联,取力于分传动箱,两个马达经减速器共同驱动上车回转。从本质上讲, 该回转系统是变量泵控定量马达闭式容积调速系统,通过改变泵的排量,调节马达转速。

1.先导补油泵 2.回转控制阀组 3.回转变量泵 4、5.回转马达总成

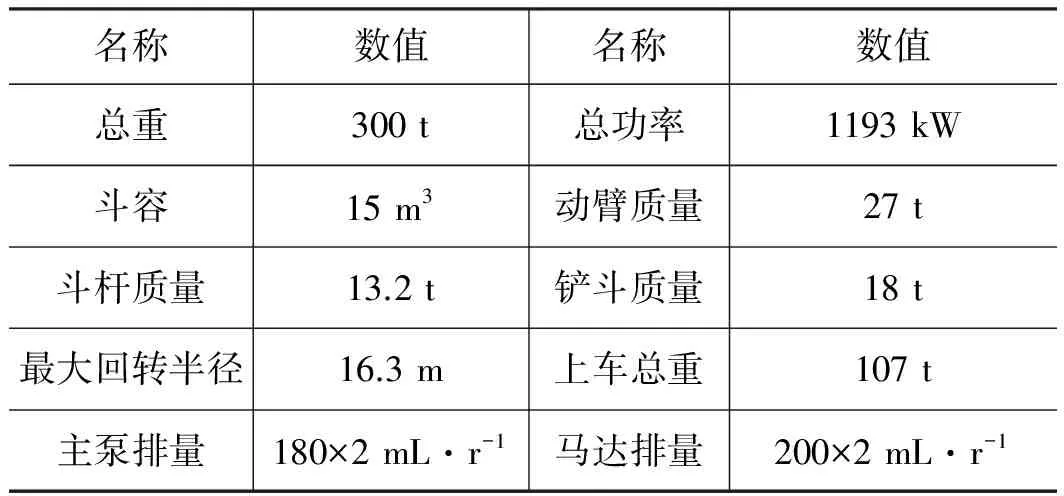

为更清楚地表示超大型液压挖掘机的闭式回转系统的结构,将该多泵-多马达系统等效成单泵-单马达系统,如图3所示。等效后的泵总排量和马达总排量和实际系统中的泵及马达总排量是对应相等的。300 t 超大型液压挖掘机的主要技术参数见表1。

图2 300 t超大型液压挖掘机的闭式回转系统原理图

表1 300 t超大型液压挖掘机的主要技术参数

在启动加速和制动减速阶段,马达转矩平衡方程为:

(1)

根据公式(1)得启动、制动阶段的系统高压侧压力为:

(2)

(3)

挖掘机的回转系统是一种特殊的液压回转系统:

(1) 回转系统惯量巨大,且要求快速启动和制动,因而压力冲击大。由公式(3)可知,回转系统惯量越大,启动制动阶段压力越大,同时为保证装载效率,要求能快速启动和制动,因而启动制动阶段压力冲击大。

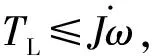

2 300 t超大型液压挖掘机回转系统机电液联合仿真模型

300 t超大型液压挖掘机是非常复杂机电液一体化装备,上车质量达107 t,因此制造成本高,周期长。为尽快掌握其回转惯量变化规律及回转惯量对回转系统压力特性的影响,本研究建立了300 t超大型液压挖掘机回转系统AMESim-ADAMS机电液联合仿真模型[12],如图4所示。

图4 300 t超大型液压挖掘机回转系统机电液联合仿真模型

在ADAMS平台上建立了工作装置的机械模型。具体步骤是,先利用三维软件Pro/E建立挖掘机的工作装置(主要包括动臂、斗杆、铲斗、转台、油缸等)的实体三维模型,然后导入ADAMS中,并设置模型的密度、约束条件、连接关系、传递参数、驱动力矩等,各部件之间的运动副采用ADAMS的STEP函数构造。在构建工作装置时,不必完全形似,但各部件的质量、铰接点位置、回转半径等参数应完全与实际挖掘机一致。

在AMESim平台上建立了回转系统的电液控制模型,主要包括回转马达模型、液压泵模型、减速器模型、控制系统模型四部分。对各模型做如下设置:变量泵的排量为180 mL/r,数量为2个,转速为1000 r/min,其排量由控制系统控制,可无极调节;定量马达的排量为200 mL/r,数量为2个;冲洗阀开启压差为3 bar,低压补油阀压力为16 bar,流量为36 L/min;每个马达的两腔配有高压溢流阀,溢流压力为400 bar,该阀还集成了补油功能,防止系统吸空;减速器传动比为480。

电液控制系统与机械系统通过接口模块连接,接口有两个参数:马达力矩、转速。通过接口模块,电液控制系统输出扭矩传递给机械系统进行加载运算,同时机械系统输出转速传递给电液控制系统。

3 300 t超大型液压挖掘机回转系统回转惯量分析

3.1 回转惯量变化规律

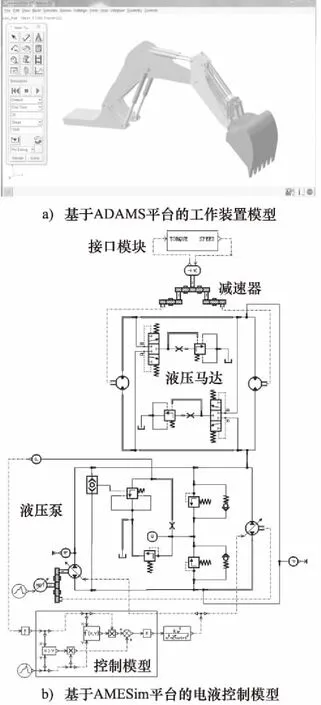

图5是挖掘机工作装置的不同位置。可见,回转惯量的变化有两个极限状态,在T位置(此时斗杆和铲斗全伸且动臂全缩)具有最大回转惯量,在S位置(此时斗杆和铲斗全缩且动臂全伸)具有最小回转惯量。

图5 挖掘机工作装置的不同位置

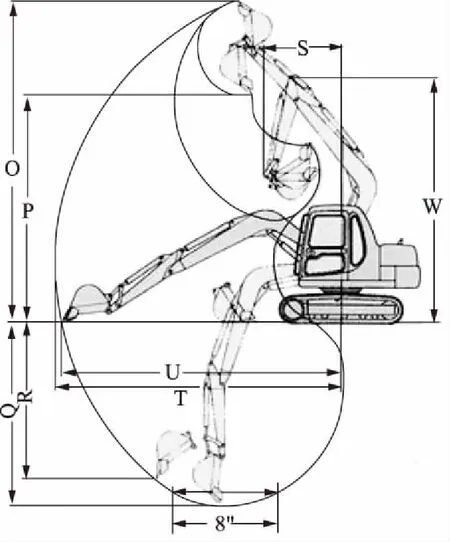

图6为300 t液压挖掘机在一个回转循环中转动惯量的变化曲线,可获得如下规律:

(1) 在一个回转循环中,动臂、斗杆、铲斗、物料的重心位置不断变化,引起回转惯量不断变化,且呈“U”形的变化规律。具体表现为,在动臂提升+回转的过程,惯量逐渐减小;在动臂下放+回转的过程,惯量逐渐增大,动臂固定+回转的过程,惯量不变,且处于最小值。

(2) 斗杆和铲斗处于不同位置时,转动惯量具有相同的变化规律。

经计算,最大转动惯量(T位置)约为1×107kg·m2,最小转动惯量(S位置)约为2.3×106kg·m2。

图6 不同状态下转动惯量的变化曲线

3.2 回转惯量对回转压力特性的影响

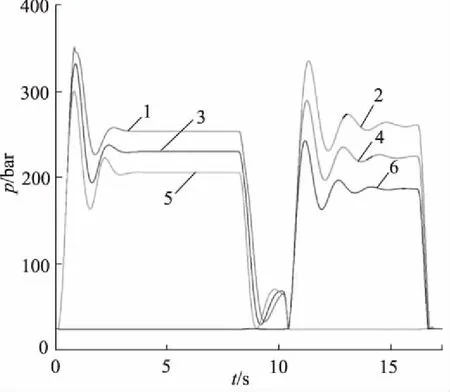

图7是当泵控制信号具有相同斜率时,不同的转动惯量对回转特性的影响,三种转动惯量分别为1×107kg·m2、9.1×106kg·m2、7.7×106kg·m2,可获得如下规律:

(1) 不同惯量下,压力响应具有相同的变化趋势,具体表现为:

ⓐ 在启动加速阶段,泵为动力源,惯量为负载,泵排量逐渐增加至最大,通过马达驱动惯量加速,此阶段马达进油腔为高压,进油腔为低压;

ⓒ 在制动阶段,惯量为动力源,惯量驱动马达,泵与马达的角色互换,即马达处于泵工况,而泵处于马达工况,泵排量逐渐减小至零,此阶段马达进油腔为低压,出油腔为高压;

ⓓ 因为摩擦力矩始终为阻力,在相同的角加速度下,启动阶段的高压侧压力大于制动阶段。

(2) 无论在启动阶段还是制动阶段,惯量越大,高压侧压力越高。该结论可从公式(2)中得到解释,在启动阶段,惯性负载是阻力,惯量越大,所需的压力就越高;在制动阶段,惯性负载变成了动力,惯量越大,所产生的压力就越高。

1.马达进油腔,1×107 kg·m2 2.马达回油腔,1×107 kg·m2 3.马达进油腔,9×106 kg·m2 4.马达回油腔,9×106 kg·m2 5.马达进油腔,7×106 kg·m2 6.马达回油腔,7×106 kg·m2

4 结论

研究了300 t超大型液压挖掘机回转系统惯量的变化规律及对回转系统压力响应的影响,获得了如下结论:

(1) 超大型液压挖掘机回转系统具有时变超大惯量特性。在回转循环中,动臂、斗杆、铲斗、物料的重心位置不断变化,引起回转惯量不断变化,且呈“U”型的变化规律;

(2) 不同惯量下,回转系统压力响应具有相同的变化趋势,惯量只对在启动阶段制动有影响,且惯量越大,高压侧压力越高。

回转系统惯量的变化规律及其回转系统压力特性的影响规律,为后续超大型液压挖掘机回转系统的设计与控制提供了理论依据。

参考文献:

[1]陈能诵.大型矿用液压挖掘机:春天还有多远?[J].建设机械技术与管理,2013,(4):19-32.

[2]韩苇.大型液压挖掘机发展概况[J].矿业装备,2013,(4):33-37.

[3]袁瑜.国外大型液压挖掘机新动向(一)[J].矿业装备, 2014,(2):36-41.

[4]袁瑜.国外大型液压挖掘机新动向(二)[J].矿业装备, 2014,(3):50-55.

[5]徐国强.撼动世界的臂膀矿用液压挖掘机盘点(一)[J].矿业装备, 2013,(6):110-112.

[6]徐国强.撼动世界的臂膀矿用液压挖掘机盘点(二)[J].矿业装备, 2013,(7):106-108.

[7]周宏兵,刘锋,陈桂芳,等.液压挖掘机回转系统制动平稳性研究[J].计算机仿真,2011,(11):379-382.

[8]颜韵琪,贺元成,孟志明,等.基于AMESim的液压挖掘机回转系统仿真研究[J].机械工程师,2013,(12):98-100.

[9]Jerman B, Podrzaj P, Kramar J. An Investigation of Slewing-crane Dynamics during Slewing Motion Development and Verification of a Mathematical Model [J]. International Journal of Mechanical Seiences, 2004,(46):729-750.

[10]王松峰,赵虎,金正府,权龙.大型挖掘机闭式回转系统联合仿真研究[J].液压与气动, 2013,(6):93-98.

[11]谢地.基于ADAMS和AMESim的装载机联合仿真[D].太原:太原理工大学,2011.

[12]顾临怡.谢英俊.王庆丰.工程机械大惯性负载起制动平稳性的研究[J].工程机械,2012,(2):28-31.

[13]顾临怡,王庆丰.路甬祥.液压驱动的大惯量负载加减速特性研究[J].机械工程学报,2002,38(10):46-49.

[14]王成宾,权龙.大惯量负载液压冲击的主动变阻尼抑制方法[J]. 机械工程学报,2014,(3):1-7.