液压支架用大流量换向阀振动冲击分析

, , , (1. 太原理工大学 机械工程学院, 山西 太原 030024; 2.煤矿综采装备山西省重点实验室, 山西 太原 030024)

引言

大流量电液换向阀在煤炭、化工、核电等工业领域中被广泛使用。在煤矿井下,它是支架液压系统的关键操纵元件之一,但在实际使用中经常出现阀芯断裂(如图1所示)和弹簧损毁的情况。高成国[1,2]等人利用Simulink软件模拟了大流量电液换向阀的动态特性, 并利用ANSYS软件对大流量电液换向阀阀芯进行了强度分析,认为局部应力集中是造成阀芯断裂失效的主要原因,采用将零件局部尺寸加大的方法来提高其强度。韩伟[3,4]利用STAR-CD软件对大流量手动换向阀进行了流体动力学分析,试图降低其气蚀和噪声。Zhu Kangwu[5]等人研究高速开关阀在深海潜水器液压螺旋桨上的应用,建立电液换向阀与系统的数学模型,解决了大流量与高响应速度之间的矛盾。Pavlos Athanasatos[6]等人利用功率键合图分析了负载对三位四通换向阀换向性能的影响,并优化了阀芯运动曲线。A.Zanj[7]等人利用功率键合图法建立了液压控制阀的非线性数学模型,研究不同工作条件,不同入口压力时阀的动态性能。中国矿业大学的博士论文[8]中对支架用电液换向阀进行了研究,但仅仅是利用AMESim软件对其进行简单仿真,观察结果是否符合行业标准,并没有对其结构参数进行深入分析。魏超[9]等人研究了一种高速脉冲阀,并确定了影响主阀、次阀和先导阀响应速度结构参数。侯明亮[10]利用状态空间法建立了二位二通电液换向阀的开闭动态数学模型,分析了阀的结构参数对阀的开关动态过程的影响。贺小峰[11]分析了先导阀导向间隙、节流孔直径、弹簧刚度等对水压溢流阀阀芯位移和压力等动态特性的影响情况。弓永军[12]、张增猛[13]都利用AMESim软件建立先导式水压溢流阀的模型,分析部分结构参数对其动静态特性的影响。刘远波[14]利用AMESim软件建立了液压支架中电液换向阀的模型,只是简单分析了先导阀流量、压力与主阀位移之间的定性关系。Dandan Liu[15]等人建立了液压支架用换向阀在磁流变液驱动机制下的模型,并用CFD软件进行了模拟。

图1 断裂阀芯

本研究将利用AMESim软件建立该阀的模型,研究主阀芯中机械限位和主阀控制腔前端阻尼孔对阀芯在开启过程中的振荡特性和碰撞特性的影响。

1 结构与工作原理

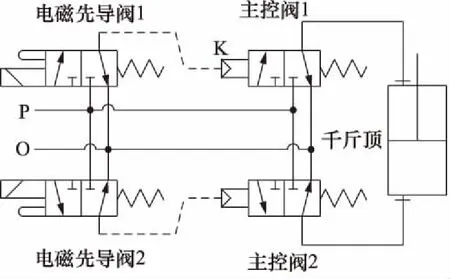

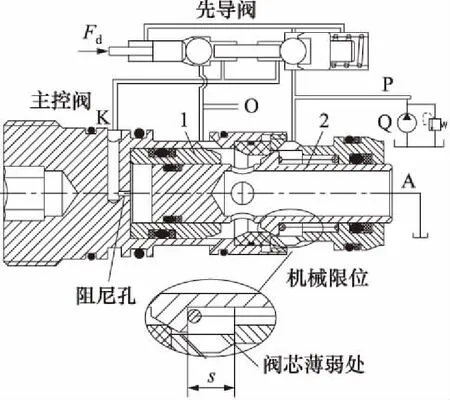

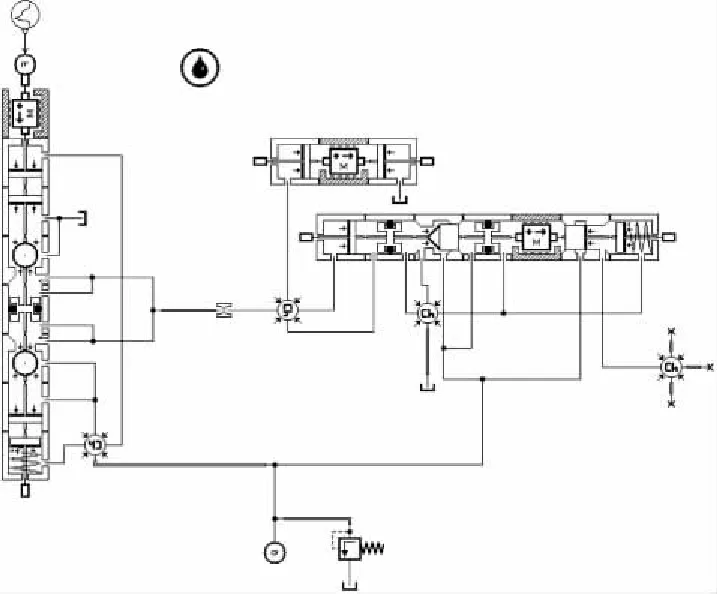

图2所示的是液压支架用电液换向阀的一个基本工作回路。1个电磁先导阀控制1个主控阀,两组构成1个回路。当电磁阀1通电时,先导阀打开,控制油液通过控制口K打开大流量主控阀1,P口高压液经主控阀1进入千斤顶上腔,下腔液体通过主控阀2回到回油管路。图3是该电液换向阀的结构简图,先导阀由左右两个小球控制其开关过程,主控阀由1、2两个阀芯控制其开关过程。具体工作原理是:当电磁铁通电时,电磁力Fd将先导阀左端小球压紧在阀座上,先导阀回油口关闭,同时右端小球打开,P口高压液到达控制油口K进入主阀控制腔,阀芯1的动作压力低,先执行动作将主阀回油口O关闭,然后阀芯2打开,主阀高压口P与工作口A连通实现供液。电磁铁断电时,先导阀在右端复位弹簧的作用下复位,主阀K口压力卸去,主阀阀芯在复位弹簧作用下复位停止供液。该系统工作压力为31.5 MPa,公称流量Q为400 L/min。

图2 电液换向阀的基本工作回路

图3 电液换向阀结构图

在此需要特别注意的是图3中的机械限位,主控阀阀芯2开在启式时通过机械限位来限制阀芯2的行程。通过对多种同类产品的解剖发现,有的阀有机械限位,有的阀没有机械限位,有的在仿制过程中简单的将其行程s改变以达到产品与其他产品有所不同的目的,但这大大影响了阀的动态特性和使用寿命,图1所示的阀芯断裂情况与此有很大关系。

2 数学模型

下面建立该大流量电液换向阀在空载时的数学模型。

先导球阀的运动微分方程为:

=Fp1-Fw1-F10-Fd

(1)

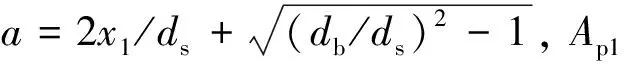

式中,m1为先导阀运动部分质量(kg);Cf1为先导阀黏性阻尼系数(kg/s);k1为先导阀弹簧刚度(N/m);x1为先导阀位移(m);F10为弹簧预紧力(N);Fd为电磁铁推力。Fp1和Fw1分别为液压力和稳态液动力,计算式如下:

Fp1=pAp1=pπ(ds/2)2

(2)

Fw1=2Cq1Ap1(p-p1)cosθ1

(3)

先导球阀阀口流量方程为:

(4)

主阀阀芯2的运动微分微分方程为:

=Fp2-Fw2-F20-Fm

(5)

式中,m2为阀芯2的质量(kg);Cf2为主阀阀芯黏性阻尼系数(kg/s);k2为主阀弹簧刚度(N/m);x2为阀芯2的位移(m);F20为主阀弹簧预紧力(N);Fp2为液压合力大小(N);Fm为密封圈摩擦阻力(N);Fw2为主阀锥阀口液动力,可代入相关参数利用式(3)计算。

主阀锥阀口流量方程:

(6)

先导阀与主阀之间阻尼孔的流量方程:

q3=πd4Δp/128μl

(7)

式中,d为阻尼孔直径(m);μ为乳化液动力黏度(N·s/m2);l为小孔长度(m); Δp为阻尼孔两端压差(Pa)。

主阀控制腔流量连续性方程为:

(8)

式中,V为主阀控制腔容积(m3);E为油液体积弹性模量(Pa);A为阀芯控制腔受压面积(m2)。

3 仿真结果

AMESim软件中的模型库能够能够提供很多非线性模块,特别是在此需要研究的机械限位。在AMESim软件中搭建好该阀的模型(图4)进行仿真分析,结果如下。

图4 电液阀仿真模型

3.1 机械限位对阀芯冲击振动的影响

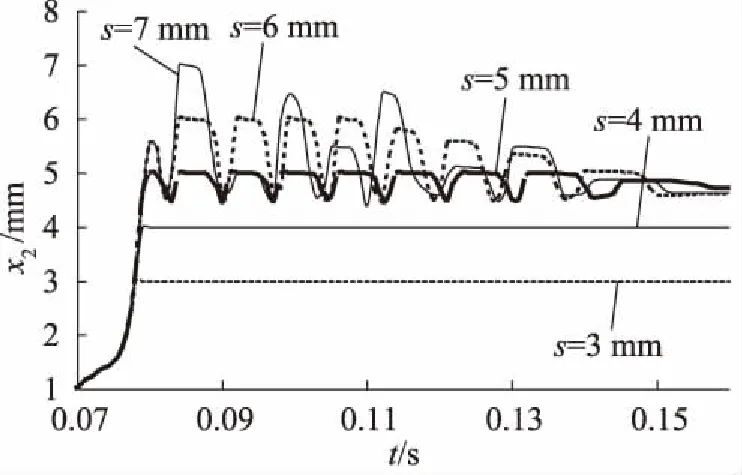

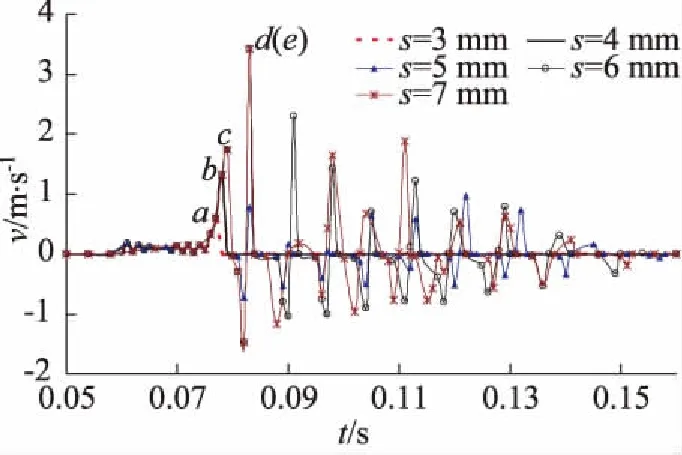

图5是在不同机械限位下主阀阀芯2的位移,由该图可以看出,当s=3 mm和s=4 mm时,阀芯在开启时直接撞击在机械限位面上,此过程没有振动现象。而另外三种情况下阀芯在撞击机械限位面后都会反弹,且会往复振荡多次,多次与机械限位面产生碰撞,行程越大,阀芯的振幅也越大,但在摩擦阻力的作用下其振幅慢慢减小。在这样的振荡情况下阀芯与机械限位面冲击碰撞次数的增加会导致阀芯局部产生碰撞应力集中和积累,长期下去阀芯就容易出现疲劳断裂(如图1),这样的振荡也会严重缩短阀芯复位弹簧的使用寿命,所以在煤矿井下经常出现阀芯弹簧碎裂的情况。同时可以看出,在s=7 mm时,机械限位对阀芯基本已经不产生限位作用了。在s>4 mm的三种情况下,阀芯最后的稳定位置都在4.7 mm,由此可以看出要想保护弹簧,必须使阀芯行程s<4.7 mm,使阀芯紧靠在限位面上,不至于由于压力波动引起阀芯来回振荡。图6反应的是阀芯的开启速度,图6上a,b,c,d,e五点分别代表五种情况下阀芯与机械限位面的首次碰撞速度。显然,阀芯在碰撞前一直在加速,且行程s越大,阀芯首次碰撞冲击速度越大,由动量定理:

F·Δt=m·Δv

(9)

图5 阀芯位移响应曲线

图6 阀芯速度响应曲线

可知,当速度越大时,阀芯产生的碰撞力就会越大,这样应力集中程度就会越强。图6中d,e两点速度超出b点速度159%,s=7 mm和s=6 mm两种情况严重增加阀芯薄弱处的疲劳应力。c点速度超出b点速度32%,虽然撞击力小,但由图5可知s=5 mm时阀芯振荡剧烈,对弹簧损坏大。a点速度比b点速度还小55%,说明s=3 mm时不但撞击力小,而且阀芯不存在振荡,但从图7可以看出,此种情况时,由于锥阀阀口还存在节流作用造成阀口过大的压力损失,不符合MT419-1995标准中压力降不得超过7 MPa的要求。图7中其他几种情况最后的压力降都稳定在5.3 MPa,说明锥阀阀口已经不存在节流作用,且都满足标准中的规定要求,只是除了s=4 mm外,阀口都存在压力波动,对系统不利。

图7 入口压力响应曲线

综上所述,当阀芯限位行程s=3 mm时,虽然阀芯无振荡,而且碰撞力很小,但由于阀口的节流作用会造成过大的压力损失。当s=4 mm时,阀芯碰撞力小,而且不存在振荡,压力损失也满足标准规定。s=5 mm,s=6 mm,s=7 mm时,阀芯碰撞力较大,碰撞次数频繁,不但容易造成阀芯薄弱处的应力集中和疲劳断裂,由于振荡剧烈还容易造成弹簧的碎裂。

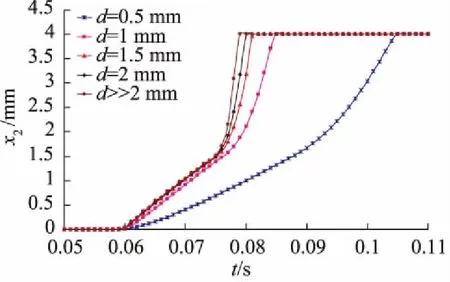

3.2 阻尼孔的影响

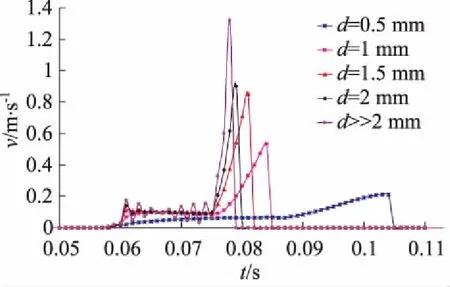

由公式(9)可知,要想限制阀芯的碰撞力就必须限制阀芯的速度。通过前面分析,减小机械限位行程可以缩短阀芯加速距离,从而达到降低阀芯速度的目的。但由公式(8)可知,阀芯速度根本上和控制油道流量有关,可通过合理设计主阀控制腔前端阻尼孔来控制阀芯速度。图8所示为在s=4 mm情况下不同直径的阻尼孔对阀芯位移的影响关系。从图中可知,当s=4 mm,不论阻尼孔孔直径多大,该阀芯在开启过程中都只与限位面发生一次碰撞,且不出现振荡,但随着阻尼孔直径的减小,阀芯开启时间越长,尤其当d=0.5 mm时,阀芯开启过程明显减慢,不满足快速响应的要求,其他情况下的响应时间相差不大。从图9可以看出,随着阻尼孔直径的减小,阀芯最大碰撞速度呈下降趋势,所以阻尼孔直径越小越有利,结合图8分析结果可知选d=1 mm比较合适,且此时的最大速度与不设置阻尼孔时的最大速度相比减小了60%。这对减小阀芯与机械限位面的碰撞力非常有利。对降低阀芯断裂故障率很有帮助。

图8 阀芯位移响应曲线,s=4 mm

图9 阀芯速度响应曲线,s=4 mm

4 结论

针对液压支架大流量电液换向阀易出现的阀芯断裂问题和弹簧碎裂问题,本研究从根本上分析了出现了两种问题的原因。由于机械限位设计不合理导致阀芯在开启过程中的撞击力过大,阀芯薄弱处产生应力集中和疲劳是出现阀芯断裂的基本原因,阀芯开启过程中出现振荡是导致弹簧碎裂的根本原因。对两种问题提出了相应的解决方法:

(1) 没有机械限位时,阀芯在开启过程中会存在剧烈振荡,严重影响弹簧的使用寿命;机械限位行程太小,阀芯的撞击力小且开启过程无振荡,但阀口打开不完全,其节流作用造成过大的压力损失,不符合MT419-1995中的规定;机械限位行程增加,阀芯开启时加速距离增大,阀芯碰撞力加大,且与限位面出现多次碰撞振荡,这既增加了阀芯疲劳应力集中又缩短了弹簧的使用寿命;在s=4 mm时,阀芯开启无振荡,撞击力小,压差也符合相应标准。

(2) 在s=4 mm时,主阀控制腔前端阻尼孔直径越小,阀芯开启速度越小;阻尼孔直径太小,会大幅增加阀芯的响应时间,不符合快速响应的要求;直径太大又不足以限制阀芯速度,综合考虑选择直径d=1 mm,此时的最大撞击速度比不设置阻尼孔时的最大速度降低了60%,且不影响对快速响应的要求。

参考文献:

[1]高成国,林慕义.大流量电液换向阀的动态特性试验与仿真研究[J].中国机械工程,2010,21(3):310-313.

[2]高成国,林慕义,任颖颖.大流量电液换向阀强度有限元分析[J].北京信息科技大学学报,2009,24(2):78-81.

[3]韩伟.大流量换向阀的设计与流体动力学仿真[J].煤炭学报,2009,34(3):420-423.

[4]韩伟.液压支架控制系统大流量阀与移架速度定量化研究[D].徐州:中国矿业大学,2006:8-29.

[5]ZHU Kang-wu, GU Ling-yi,et al. High Speed On/Off Valve Control Hydraulic Propeller[J]. Chinese Journal of Mechanical Engineering, 2012,25(3):463-473.

[6]Pavlos Athanasatos, Theodore Costopoulos. Proactive Fault in a 4/3-way Direction Control Valve of a High Pressure Hydraulic System Using the Bond Graph Method with Digital Simulation[J]. Mechanism and Machine Theory, 2012,(50):64-89.

[7]A Zanj,H Karimi,et al.Dynamic Modeling of Indirect Hydro-control Valve-Bondgraph Approach[J]. Simulation Modeling Practice and Theory,2012,(28):65-80.

[8]舒凤翔.高端液压支架液压系统及关键元件研究[D].徐州:中国矿业大学,2009:63-79.

[9]魏超,吴维,林硕,苑士华.一种高速脉冲阀动态特性[J].机械工程学报,2011,47(6):138-142.

[10]侯明亮,毛恩荣.电液换向阀的状态变量模型与仿真研究[J].系统仿真学报,2007,19(2):421-428.

[11]贺小峰,何海洋,等.先导式水压溢流阀动态特性的仿真[J].机械工程学报,2006,42(1):75-80.

[12]弓永军,王祖温,等.先导式纯水溢流阀仿真与试验研究[J].机械工程学报,2010,46(24):136-142.

[13]张增猛,周华,等.纯水比例溢流阀静态特性的仿真与试验[J].煤炭学报,2009,34(11):1569-1573.

[14]刘远波,廉自生.液压支架中的电液控制阀的动态特性分析[J].流体传动与控制,2009,34(3):17-19.

[15]LIU Dandan, ZHAO Can,et al. Magneto-rheological Driving Based Numerical Simulation on Colliery Hydraulic Support Directional Valve[J]. International Journal of Applied Electromagnetics and Mechanics,2010,(33):941-946.