额定压力为70 MPa的电磁换向阀阀体应力分析

, , (湖南科技大学 机电工程学院, 湖南 湘潭 411201)

引言

额定压力为70 MPa的电磁换向阀是液压系统中的换向元件,目前已有多位学者对不同种类阀的力学行为进行了研究。高国成等[1]对某二位三通电液换向阀运用ANSYS软件在阀套受到161 MPa最大冲击应力作用下进行了有限元应力分析,找出了应力最大部位并改进了阀套的结构;孔繁余等[2]采用有限元分析软件ANSYS,对泵体进行了静力学分析和强度校核,找出了等效应力最大位置,优化了结构;吴高峰等[3]运用ANSYS有限元分析,对压裂泵中单向阀在100 MPa高压下进行了静力学分析,得到了阀的最大应力值远小于材料的屈服极限的结论;王中辉等[4]运用ANSYS有限元分析软件对在往复泵中阀盘表面受压力为34.3 MPa和阀座座面受压力为173.6 MPa情况下进行了应力分析,使得该阀满足强度要求;刘书胤等[5]运用ANSYS软件对通径为65 mm二位四通液动滑阀阀体进行了应力分析,得到了阀体壁厚对阀体最大应力的影响规律;杨红艳[6]采用有限元分析软件ANSYS对三位四通M型滑阀式电磁换向阀阀体和阀芯在100 MPa液压力作用下的情况进行了静力分析,获得了阀芯直径分别对阀体和阀芯最大应力的影响规律。

上述研究主要对阀体在最大冲击应力作用下或在一定压强下的强度校核,以及考虑阀体中单个尺寸因素对阀体最大应力的影响有较好的阐述。本研究主要针对在1.5倍额定压力状态下,分析滑阀阀体主要尺寸对阀体最大应力的影响,为确定合理的结构尺寸提供依据。本研究利用PRO/E建立阀体三维实体模型,通过导入ANSYS建立有限元模型,进行阀体应力分析,研究不同沉割槽直径和不同阀芯直径对阀体最大应力的影响,从而确定合理的结构尺寸。为该换向阀的研制奠定技术基础。

1 阀结构及设计参数

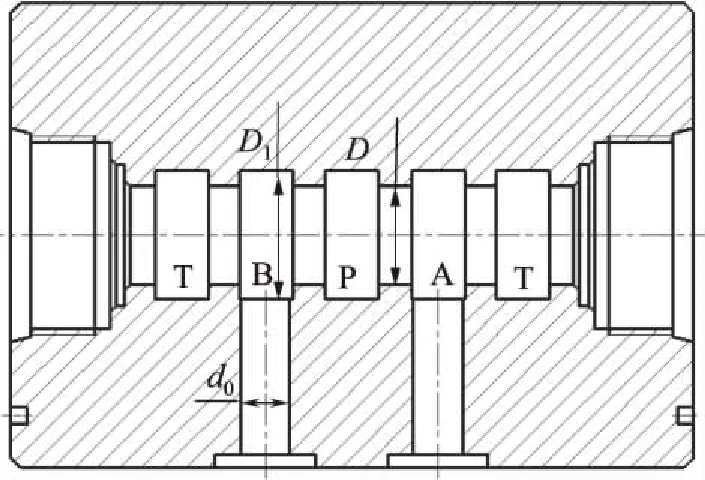

研制的三位四通换向阀阀体结构如图1所示。

图1 阀体结构简图

图1中,P为进油口,A、B为工作油口,T为回油口,D为阀孔直径,D1为沉割槽直径,d0为工作油孔直径。该阀的额定压力为70 MPa,阀工作油孔直径为5 mm,中位机能为O形。

该阀体的材料属性如表1所示。

表1 液压阀体材料属性

2 阀体应力分析

2.1 阀体实体模型的创建

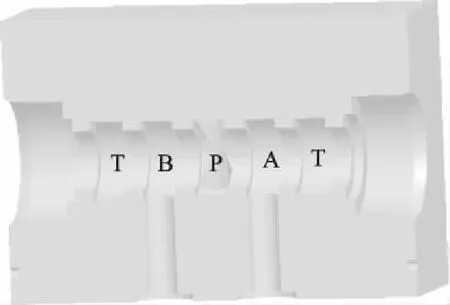

阀体采用软件PRO/E建立三维实体模型,再导入到ANSYS中进行网格划分等操作,略去对应力分析影响不大的圆角、倒角、控制小孔等细微特征。其中P为进油腔,A、B为工作油腔,T为回油腔。模型如图2所示。

图2 阀体三维实体模型

2.2 阀体有限元模型建立

将PRO/E实体模型导入ANSYS有限元软件中进行网格划分,选择单元类型为八节点六面体结构单元solid185,设置好阀体材料弹性模量为2.11×105MPa和泊松比为0.277的材料属性,通过网格划分工具设置网格划分属性,选择3级智能划分水平,在有应力集中地方进行局部网格细化。建立的阀体有限元模型如图3所示。

图3 阀体有限元模型

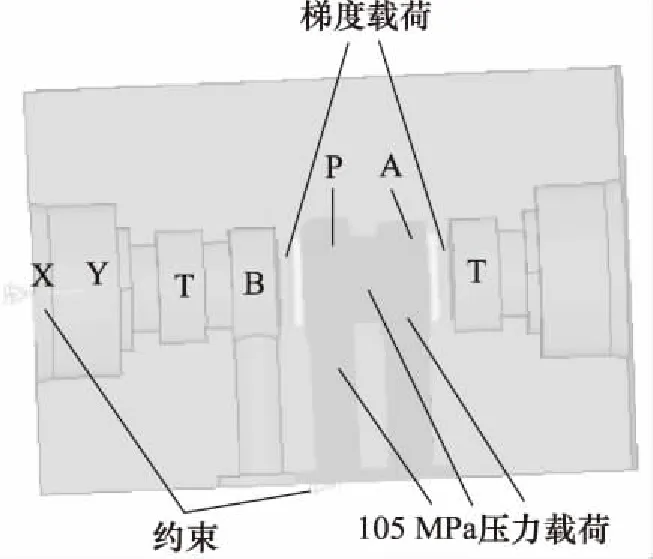

2.3 阀体约束及载荷设置

阀体约束:对于换向阀阀体,阀体安装在阀块上,对阀安装面进行全位移约束,阀体左、右端面与电磁铁接触,对一端进行轴向自由度为零设置。

阀体载荷:换向阀的额定压力为70 MPa,根据机械行业标准JB/T 10365-2002电磁换向阀耐压性要求,电磁换向阀各承压油口应能承受该油口最高工作压力的1.5倍压力,即105 MPa压力。回油背压较小可以忽略。当P与A相通,阀口全开时,在P、A口内表面以及P、A口对应阀腔内表面都施加105 MPa的压力载荷,在P和B腔之间的密封腔内表面和A和T腔之间的密封腔内表面都分别施加压力梯度载荷。施加的约束和载荷的模型如图4所示。

图4 阀体约束和载荷的模型

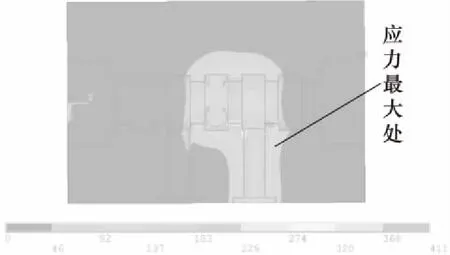

2.4 阀体仿真结果及分析

利用ANSYS对有限元模型进行求解,阀体的应力分析是在105 MPa下电磁换向阀阀口全开,液动力不发生变化的情况下进行的。在通用后处理中进行结果分析,阀体在沉割槽直径为13 mm、阀芯直径为10 mm时的等效应力分布图如图5所示,阀体的图形以通过A、B口油口轴线的平面为剖面显示。按第四强度理论的强度条件求得等效应力为(其中σ1、σ2、σ3分别指第一、第二、第三主应力):

图5 阀体等效应力分布图

按照以上的分析和参数设置方法,分别改变沉割槽直径和阀芯直径参数,对阀体最大应力的影响进行研究。得在沉割槽直径分别为12 mm、13 mm和14 mm 时,阀体最大应力值随阀芯直径变化规律如图6所示;得在沉割槽直径与阀芯直径差值分别为1 mm、2 mm、3 mm和4 mm时,阀体最大应力值随沉割槽直径变化规律如图7所示。

图6 不同阀芯直径对阀体最大应力的影响

根据材料属性,选择第四强度理论确定阀体的最大许用应力:

[σ]=σs/n

式中,σs—— 材料屈服强度,MPa

n—— 安全系数,取1.2

有上式计算得阀体最大许用应力为:

[σ]=540/1.2=450 MPa。

从图6可直观地发现,在沉割槽直径分别为12 mm、13 mm和14 mm时,阀体的最大应力值随阀芯直径增大而减小,当沉割槽直径为12 mm时,阀芯直径大于8.7 mm均符合强度要求;当沉割槽直径为13 mm 时,阀芯直径大于9.2 mm均符合强度要求;当沉割槽直径为14 mm时,阀芯直径大于9.9 mm均符合强度要求。但是随着阀芯直径增大阀体尺寸会增加,综合考虑以上因素,在满足强度要求前提下,取阀芯直径为10 mm。从图6还可以得知,在阀芯直径不变情况下,阀体最大应力值随沉割槽直径增大而增大,而阀体沉割槽直径增大,能减小阀内压力损失。在保证强度条件下,沉割槽直径宜适当加大。

图7 不同沉割槽直径对阀体最大应力的影响

从图7可直观地发现,在沉割槽直径与阀芯直径的差值分别为1 mm、2 mm、3 mm和4 mm时,阀体最大应力值随沉割槽直径增大而减小,为减小阀体最大应力值可适当增加沉割槽直径。同时从图7还可得知,阀体沉割槽直径与阀芯直径差值在3 mm以内,均符合强度要求;当差值为4 mm时,沉割槽直径为12 mm 和13 mm时已经大于最大许用应力。而差值越大,压力损失越小。当取阀芯直径为10 mm,差值为3 mm时,符合强度要求;当差值为4 mm时,已经大于最大许用应力值。综合以上分析可取沉割槽直径为13 mm。

3 结论

(1) 在阀芯直径一定的情况下,随着沉割槽直径增大,阀体最大应力值越大;在沉割槽直径不变情况下,阀体最大应力值随阀芯直径增大而减小;在105 MPa 高压环境中,所受应力值较大,必须考虑阀体强度要求。分析说明较合适的阀芯直径为10 mm。

(2) 在沉割槽直径与阀芯直径差值不变情况下,阀体最大应力值随沉割槽直径或阀芯直径增大而减小,为降低阀体最大应力值,可适当增加沉割槽直径或阀芯直径。得合适的沉割槽直径为13 mm。

(3) 取阀芯直径为10 mm,沉割槽直径为13 mm,阀体最大应力点应力为411 MPa小于材料40 Cr的最大许用应力,阀体满足强度要求。

参考文献:

[1]高国成,林慕义,等.大流量电液换向阀强度有限元分析[J].北京信息科技大学学报,2009,24(2):78-81.

[2]孔繁余,陈浩,等.基于流固耦合的减压塔底泵泵体强度分析[J].机械工程学报,2013,49(2):46-49.

[3]吴高峰,周思柱,等.基于Ansys/Ls-Dyna的压裂泵泵阀强度分析[J].石油矿场机械,2011,40(5):50-52.

[4]王中辉,戴静君,等.往复泵泵阀强度计算[J].石油矿场机械,2010,39(2):34-37.

[5]刘书胤,戴静君,等.大通径滑阀阀体强度与配合间隙的优化设计[J].液压与气动,2012,(5):90-94.

[6]杨红艳.滑阀式超高压液压电磁换向阀静、动态分析[J].机床与液压,2007,35(5):122-124.