沉箱现场预制及出运施工技术

■徐忠军(厦门港口开发建设有限公司,厦门 361012)

沉箱现场预制及出运施工技术

■徐忠军

(厦门港口开发建设有限公司,厦门361012)

摘要本文以潮州港扩建货运码头工程(复工)为例,系统介绍沉箱现场预制场地及出运设计,现场沉箱预制及出运施工技术要点,并重点针对利用老码头作为出运码头的加固改造技术及沉箱预制活动底胎模的新工艺进行分析、探讨,旨在为今后类似工程提供借鉴和参考。

关键词沉箱现场预制出运设计活动底胎模新工艺

1 引言

随着我国水路运输业务的快速发展以及靠泊码头的运输船舶越来越向大型化方向发展的趋势,对港口建设需求也提出了更高的要求,新建港口泊位也必须同步发展为深水泊位,同时对于已建大量的老码头结构进行加固改造,以满足现行船舶大型化的靠泊需求。而对于重力式沉箱结构的码头型式,要求沉箱预制逐渐向高、大方向发展,沉箱重量也从最初的几十吨发展到上万吨,沉箱的预制、出运、安装工艺以及出运、安装施工设备能力也要不断地提高。

2 工程概况

本工程位于潮州市饶平县南面的拓林湾三百门水道西北侧沿岸,建设岸线长度351m,因建设资金问题于2005年起处于停工状态,建设期间完成码头西侧22块空心方块(方块分上下两层,上层无底方块单块重90t,下层带前后址有底方块重175t)及其上部卸荷板的安装以及西侧28m段砼胸墙(胸墙顶标高+5.45m),形成岸线长度126.5m,其西侧相邻为已经建成的战备码头。2013年工程复工建设,复工新建段将原设计的空心方块变更为大沉箱结构型式,大沉箱共13件,沉箱重1300t,长18.61m、宽11.2m、高12.85m,仓格数量8个、尺寸4.61m×4.25m。

3 现场预制场设计

本工程在招投标期间考虑将预制场选择在水上距离现场约20km的潮洲亚太码头附近,该预制场有预制、出运重约2400t沉箱的成功经验,目前已废弃多年。工程开工后对该预制场实地调查发现,预制场恢复生产周期较长,20km海上沉箱拖带运输需穿越大范围的海上养殖区且运输水道水深不足,同时在预制及出运期间对附近潮洲亚太码头生产作业及营运安全将产生一定的影响。而本工程西侧已建成的40m岸线长度的战备码头后方目前基本处于闲置状态,通过战备码头结构稳定性计算,并根据预制场地质勘察资料等相关资料验算,战备码头后方可作为沉箱现场预制场详见图1。

图1 潮州项目沉箱预制场平面布置图

同时考虑将沉箱出运码头安排在已安装22块空心方块的老码头段,通过对已建126.5m西侧28m段结构的稳定性计算,出运码头的抗倾、抗滑及地基承载力均满足现行规范的要求,但空心方块结构底板强度达不到要求,必须先行对沉箱出运码头段空心方块底板进行注浆加固,注浆厚度按1.2m考虑,经验算注浆后底板强度能够满足现行规范的要求;根据对空心方块上部已安装的卸荷板内力及配筋计算结果显示,原卸荷板悬臂端强度略低,不能满足大沉箱出运的要求,需对沉箱出运码头段卸荷板进行局部加固改造,即对原卸荷板进行植筋后在其表面现浇一层厚度不低于300mm的钢筋混凝土,以增加卸荷板断面高度,改造后卸荷板强度可满足使用。详见图2。

图2 出运码头及通道断面图

3.1沉箱预制区相关设施的配备

预制场实施前对拟规划使用范围地质进行布孔勘察,探明地层分布情况及岩土物理力学指标,地质勘察报告显示,码头后方面层结构层以下有5~7m回填砂层,下卧层软弱土层仅1~2m,属地质条件较好场地,场地可使用面积约7500m2。

(1)根据预制场及出运码头的总平面布置,首先将战备码头后方由原标高+5.45m开挖至标高+3.4m,后采用装载机对拟建场地进行场平处理,使用20t压路机碾压,压实度不小于94%。场地平整完毕之后进行龙门吊轨道基础、沉箱底模位置等测量放线,再进行门吊轨道梁和沉箱底模基础的开挖、换填和钢筋砼浇筑。

(2)沉箱底模:为满足沉箱预制、安装总体进度要求,现场拟布置4个底模,底模长20.61m、宽13.2m。底模底部换填50cm小块石并充填密实后,采用20t振动碾碾压,上面浇筑10cm砼垫层和30cm厚C30钢筋砼连续板,钢筋采用双向布置,平行于长边方向上下层主筋采用Φ16,平行于短边钢筋采用Φ14,钢筋间距均为20cm。

(3)轨道梁基础:本工程沉箱预制,采用2台20t龙门吊完成模板的拆装、材料转移等工作。为防止转移构件过程中地基发生不均匀沉降,轨道基础采用钢筋混凝土轨道梁结构,单条轨道梁长约74m,单段按12m考虑,段与段间设置2cm分缝。在轨道两侧设6个防风地锚,用于龙门吊防台风、防强风。轨道梁顶标高为+3.8m,2条轨道中对中跨度为24m。轨道梁基础断面图如图3所示:

图3 轨道梁中间断面示意图

3.2地垅牛设置

为满足沉箱纵、横移动受力的需要,现场拟布置19个地垅,地垅尺寸为2m×2m×2.5m,单个地垅混凝土用量为10m3。采用C20混凝土,中间预埋扣环。地垅承受力包括自重、被动土压力、与周边粘结摩擦力等。设计前主要针对沉箱出运牵引力、地垅稳定性、地牛扣环受力等进行验算。

3.3沉箱出运通道及出运码头

沉箱出运通道拟设置在堆存区前端,宽28m,长30m,高程为+3.4m~+3.9m,坡比为1∶60。出运通道外侧加宽10m,作为出运施工时人员和车辆的通行道路。

在出运通道南端设置出运码头,出运采用中交某局的半潜驳,该船型深4m,全长45m,全宽39m,型宽33m,内宽27m,空载吃水1.6m,满载吃水3.1m,举力约3000t (见图4)。按此半潜驳相关参数对出运码头进行设计,原码头面高程为5.45m,为最大限度满足每月沉箱可上半潜驳的作业天数,需人工对已建的28m段胸墙砼进行凿除降至设计顶高程+3.4m,搁置平台断面尺寸宽×高为1.2m×1.2m。

图4 沉箱平移上半潜驳示意图

4 沉箱预制、出运

4.1沉箱底胎模设计

以往大多数工程沉箱的预制施工,其底胎膜结构大多分为二层:下层为原地面碾压后浇筑的砼结构;上层由工字钢、槽钢对锁成一封闭框架式充砂底胎膜(图5),框架之间隔仓数按照平移沉箱所需气囊条数确定,隔仓内填满中粗砂,并灌水使其密实,面铺胶合板及纤维板。待预制沉箱的砼强度达设计要求后,掏空隔仓内的填砂,穿入气囊顶升沉箱,撤除工字钢,平移出运沉箱。

图5 充砂底胎膜

图6 脱模台车结构图

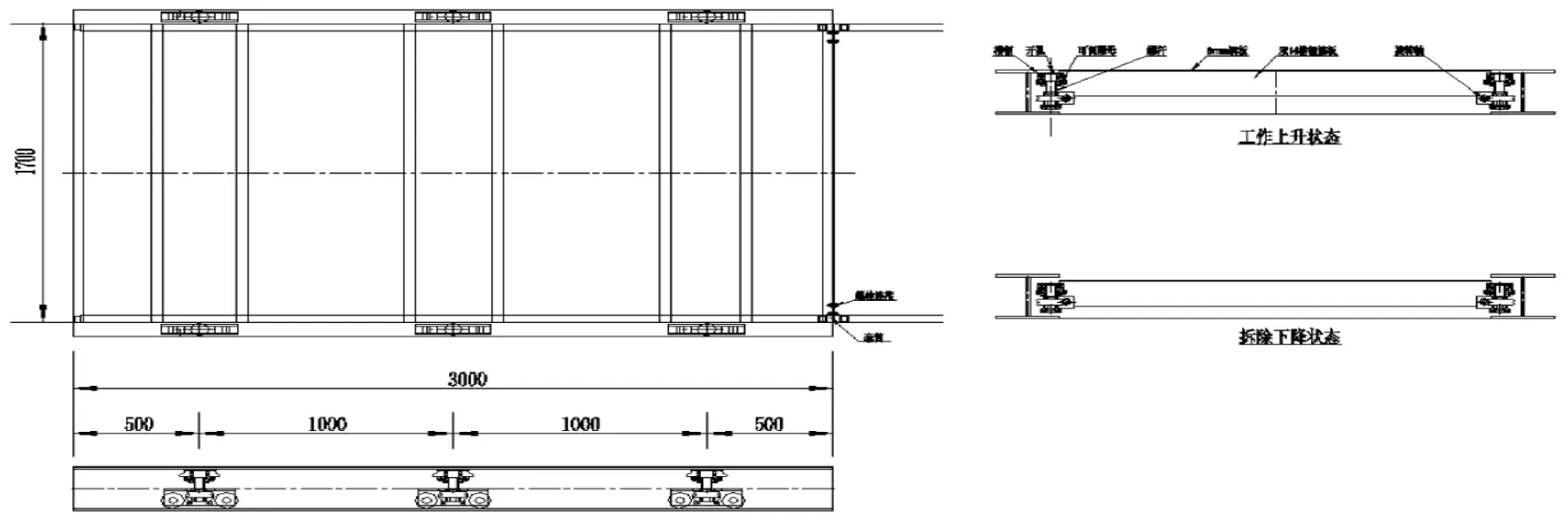

为满足现场文明施工要求、减少工人劳动强度、加快沉箱出运速度,本工程拟采用活动底胎模,替代传统的充砂底胎模。用双排25H型钢代替双排25#槽钢,用可升降的脱模台车代替充砂,单个标准件脱模台车尺寸为1.7m×3m,高0.25m,重约0.8t,现场可根据实际沉箱长度配置脱模台车,两个脱模台车之间传动轴通过套筒连接,钢材通过螺栓连接,钢板水平度可以通过可调螺母来调整。通过专用板手旋转传动轴,蜗杆带动涡轮旋转,实现螺杆的上升和下降带动钢板上升和下降。在正常高0.25m的基础往上最大能上升1cm,往下能下降3cm,可升降的最大行程为4cm。本工程拟布设2套活动底模,共需64套1.7m×3m标准件脱模台车。单个脱模台车的结构如图6:

4.2活动底胎模铺设

本工程沉箱预制采用活动底胎模,场地浇筑30cm厚的钢筋混凝土作为活动底胎模基础,浇筑完成后混凝土面最大高差控制在5mm以内。在混凝土基础上沿沉箱长度方向铺设9组25H型钢(2根焊拼为一组),形成8个槽位,一个槽位内铺设4个1.7m×3m标准件脱模台车,全部脱模台车铺设完成后,对整个底模清理干净再涂刷一层脱模剂,然后铺一层3mm厚纤维板。

4.3活动底胎模拆除

沉箱底层浇筑完成7~10d,待混凝土强度达到75%后再拆除活动底模,浇筑底层时多预留1~2组试块进行同条件养护,活动底模拆除前先对预留的试块进行试压,达到强度要求后再拆除活动底模。活动底模拆除时,采用板手旋转传动轴,蜗杆带动涡轮旋转,带动螺杆上升,螺杆通过开孔处,顶上上部的H型钢产生一个向下的力实现脱模,在这个过程中人工适当敲击钢板进行辅助,以便能更顺利脱模。脱模后,台车下面的轮子会座落在H型钢内,人工或卷扬机拉动台车,移出台车。

4.4沉箱底层及标准层模版设计

本工程沉箱结构尺寸基本一致,外模板设计共分4层,底层模板高2.4m,标准层模板高3.5m。考虑到预制进度、材料周转及成本,设计制作底层内芯模1套,标准层内芯模1.5套。外膜分层及各层模版高度如表1:

表1 外膜分层及各层模版高度表

模板在沉箱预制场已浇筑完成的砼胎模上现场加工,现场配备1台20t龙门吊,一台50t履带吊起重设备。

4.4.1底层模板

外模共分4片,配板采用钢板板面加横竖肋、横围囹、竖桁架,为保证模板上口平直,外模上口设水平桁架一道。芯模板面采用钢板板面,底脚用δ6钢板焊成带压脚板的异型模板,上下各设一道水平桁架。

外模底脚通过预埋孔固定,内模底脚通过对拉件固定,内外模之间上口通过拉杆对拉。前趾部分板面采用组合钢模板和δ5钢板做成的异型板连成一体。外模板直接支立在混凝土底胎模上,在底板主筋上竖向焊接长度10cm钢筋头以支撑整体内模,详见底层模板支立剖面示意图(图7)。

图7 底层模板支立剖面示意图

4.4.2标准层模板

外模与底层对应也分4片,采用定型组合钢模板竖排板,横围囹、竖桁架结构,并设有上、下操作平台和栏杆,内外模以及内模之间上口通过拉杆对拉。外模底脚通过拉杆和底层浇筑时所预埋螺母紧固,底平台也是通过预埋螺母固定。

标准内模采用定型组合钢模板横排、竖桁架结构,整个内模由四片配板、角模板和木闸板以及吊装架组成。四片内模通过吊装架连接成一个整体,整体支拆。内模上口设水平桁架,上面铺δ3钢板作为操作平台。标准内模支承方式采用纵、横各2条12号双排槽钢作为托架支承,支承端头采用8号双排槽钢插入预留在沉箱壁上插孔,插入深度不少于8cm,且两槽钢之间要有限位装置。

4.5沉箱砼浇筑

沉箱砼浇筑采用地泵泵送工艺。混凝土由现场自建的搅拌站(HZS90)集中搅拌,3辆8m3搅拌车运输,再由地泵泵送入模,人工配合调整出料管角度和位置,浇筑入模。

砼浇筑采用水平分层浇筑法,分层厚度不大于50cm;浇筑底板时按先隔仓后前趾,前趾混凝土浇筑振捣后停止供灰约0.5h后再开始墙体混凝土浇筑,防止内隔仓出现反浆;浇筑标准层墙体时按先外墙后隔墙的顺序进行浇筑。

4.6沉箱出运

沉箱出坑采用超高压气囊滚动平移出运。气囊搬运是在沉箱的底部放置若干条圆柱形超高压胶囊,胶囊充气后将沉箱顶起,取出活动底胎模和工字钢,卷扬机牵引,气囊滚动使沉箱产生水平移动。沉箱上驳后,沉箱底板四周用方木垫住,抽出气囊。拖轮将半潜驳运到现场下潜坑下沉,下沉过程中对沉箱隔舱计算要求加压舱水,使沉箱达到浮游稳定要求,当沉箱能自由稳定地漂浮在水中时,采用起重船将其吊离半潜驳至安装区域安装就位。详见图8。

图8 沉箱上半潜驳图

5 结束语

本文以潮州港扩建货运码头工程(复工)为例,系统介绍了沉箱现场预制场地及出运码头设计,现场沉箱预制、出运等施工技术要点,并重点针对利用老码头作为出运码头的加固改造技术及沉箱预制活动底胎模的新工艺进行了分析。总结如下:

(1)利用老码头作为出运码头的加固改造技术时,应对旧码头结构进行了抗倾抗滑稳定性验算、基床及地基承载力以及构件强度的复核验算,如不满足现行规范要求,应对其构件进行加固改造。

(2)沉箱底胎膜近年来工程上均采用充砂底胎模的工艺,但在进行拆卸填砂底模时往往用高压水枪冲出填砂,清砂时也要尽量对称进行,确保沉箱底板基础受力均匀,同时冲砂时会造成施工现场污水横流,污染周边环境,满足不了安全文明施工的相关要求。而采用可升降的脱模台车代替充砂底模,不仅满足现场安全文明施工要求、减少工人劳动强度,也能加快沉箱出运速度、确保沉箱预制工程质量,希望该工艺能在今后沉箱预制工程中得到广泛应用、推广。

参考文献

[1]广东省航运规划设计院有限公司.潮州港扩建货运码头工程(复工)初步设计文件[R].2013,9.

[2]中交四航局潮州港扩建货运码头工程(复工)项目部.预制场地专项方案[R].2014,11.

[3]李烈枢.沉箱预制三十五年回顾.港口工程,1989(5).

[4]JTS202-2011,水运工程混凝土施工规范[S].

[5]JTS147-1-2010,港口工程地基规范[S].