难处理金精矿焙烧提金工艺实践

吴智,衷水平,2,张焕然,陈期生,申开榜,简椿林

(1.紫金矿业集团股份有限公司低品位难处理黄金资源综合利用国家重点实验室,福建上杭, 364200;2.福州大学紫金矿业学院,福建福州 350116)

难处理金精矿焙烧提金工艺实践

吴智1,衷水平1,2,张焕然1,陈期生1,申开榜1,简椿林1

(1.紫金矿业集团股份有限公司低品位难处理黄金资源综合利用国家重点实验室,福建上杭, 364200;2.福州大学紫金矿业学院,福建福州 350116)

紫金铜业有限公司黄金冶炼厂以难处理金精矿为原料,采用浆式进料—焙烧—萃取电积提铜—氰化提金工艺开展有价金属的综合回收。其金、银、铜的综合回收率分别为95.72%、72.01%、90.32%,实现了有价金属的高效回收。生产废水实现以废制废、低成本处理,达标后排放。

难处理金精矿;萃取电积提铜;氰化提金;焙烧;工艺实践

1 难处理金精矿难处理工艺现状

难处理金精矿中的贵金属通常以显微或次显微甚至晶格金的形式被黄铁矿、毒砂和碳酸盐等矿物包裹,导致直接氰化浸出率很低,必须对其进行预处理。目前成功工业化应用的提金工艺主要有焙烧氧化、生物预氧化和热压氧化[1-2]。

焙烧预氧化技术处理难处理金精矿是国内发展最早、现产能最大的工艺。从20世纪80年代开始在山东国大黄金股份有限公司投产第1座50 t/d生产厂至今,采用流态化床的沸腾焙烧方式处理复杂金精矿的焙烧冶炼厂已有多座。其焙烧工艺成熟、技术可靠,而且综合回收效果好,几乎能达到无废料提取多种有价元素的目的[3-4]。加压氧化技术的原理是在高温、高压、有氧的条件下加入酸或碱以分解矿石中包裹金的硫、砷化合物,使金暴露出来,进而达到提高金氰化回收率的目的,当原料为酸性或弱碱性时,采用酸性加压氧化法。因该技术对有害元素(如锑、铅)不敏感,各种矿石和精矿都可适应,金回收率较高,有害元素硫或砷不对外排放,被认为是氧化难处理金矿石的一种较好方法,但主要问题是投资大和生产成本过高[5-6]。生物氧化技术是进入21世纪后开始推广应用的难选冶矿石提金生产工艺,是预处理含硫金精矿的有效方法。难处理金矿的微生物预氧化工艺成本低、污染小、工艺流程短、资源利用广,越来越受到研究者的关注。我国生物预氧化技术主要应用于浮选金精矿搅拌预处理工艺,经过多年科技攻关,目前已建成天利、阿希、三和、金翅岭、锦丰等5座金精矿生物搅拌预氧化工厂[7-9]。

2 工艺流程

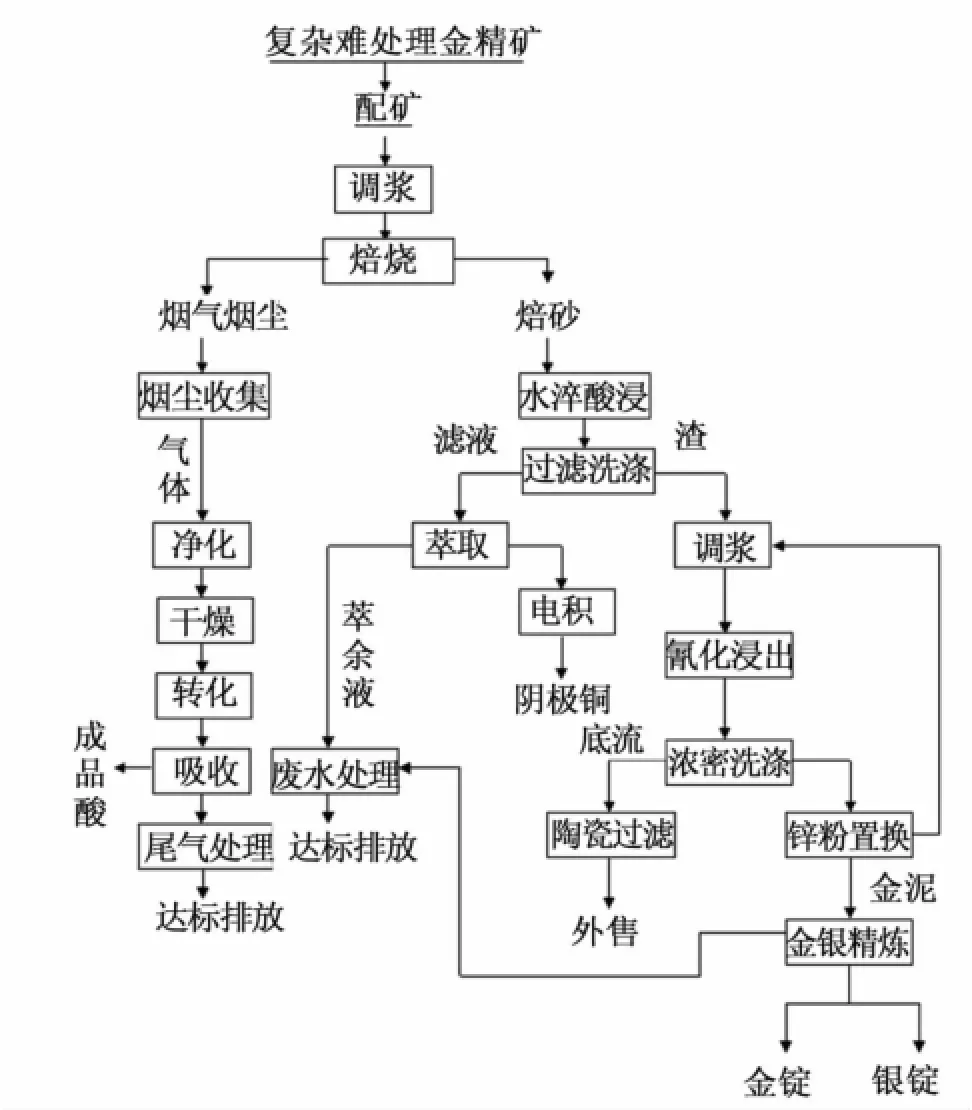

紫金铜业有限公司黄金冶炼厂是一家以难处理金矿资源为原料的黄金冶炼企业。该企业采用的冶金工艺为:浆式进料—焙烧—萃取电积提铜—氰化洗涤锌粉置换提金、银,其具体工艺流程如图1所示。

图1 提金工艺流程

2.1 原料制备

来自各矿山的金精矿在火车站大仓库根据主杂质金属砷、铜、碳及硫品位堆存,根据需要将金精矿运输至车间原料库,通过一台桥式抓斗起重机(5 t)将不同性质的金精矿加入机械搅拌调浆槽(Ф 4 000 mm×4 500 mm)内调成矿浆浓度70%左右的浆料,调好的合格料浆经泵送到焙烧控制室的金精矿搅拌贮浆槽(Ф3 500 mm×4 000 mm)。贮浆槽的矿浆经泵送至高位分浆槽,分成4路均匀流量的矿浆自流进入喷枪,来自空气压缩机的高压气体(0.5 MPa)将矿浆雾化吹入第一段沸腾焙烧炉(21 m2)沸腾层内焙烧。

2.2 焙烧

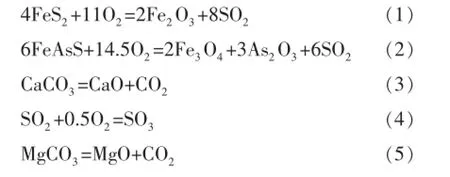

对于难处理金精矿,采用沸腾焙烧工艺较其它工艺可以综合回收金银铜硫砷。空气由罗茨鼓风机向沸腾炉炉底鼓风,提供足够金精矿氧化焙烧用的氧气,沸腾炉内的空气由罗茨鼓风机鼓入风室后从风帽小孔中进入炉膛,漂浮矿粉的同时参与硫化矿的氧化反应。矿粉在沸腾炉内氧化焙烧脱硫脱砷,焙烧温度依靠硫化矿物的氧化放热来维持,此时硫化矿物转变成氧化物。

焙烧过程的主要反应如下:

金精矿氧化焙烧使得细粒金的包裹体—硫化矿氧化脱硫形成裂缝和孔隙状的焙砂,金颗粒部分表面裸露出来可以与氰化物溶液接触发生浸出反应。矿石中有可吸附金的有机碳在焙烧反应时氧化生成二氧化碳气体进入烟气。烟气混合筒的出口烟气温度在500℃左右,经表冷器进一步降温后进入NO3高效旋风除尘器除尘,除尘后的烟气尚含有50 g/Nm3左右的细烟尘(0~20 μm),经过一台4电场高温电收尘器(25 m2)静电捕收烟尘后(电收尘器的收尘效率99.3%),完全除尘后的烟气进入制酸。焙烧炉和收尘系统排出的焙砂通过刮板机,送到水淬槽水淬浆化,水淬后的矿浆自流入酸浸槽后经1台耐腐耐磨泵打入酸浸过滤工段。焙烧炉的烘烤及冷态炉开炉升温采用柴油燃烧进行。焙烧部分设有柴油罐(2 m3)、油泵、燃油鼓风机各1台及2支燃油枪,该燃油系统在炉子正常运行时一般停用。焙烧温度为655~660℃,焙烧气氛为过氧。

2.3 焙砂酸浸

来自焙烧车间酸浸后的焙砂浆送入防腐浓密机(Ф15 m)浓密,浓密机溢流流入粗料液池,浓密机底流用泵送入胶带式过滤机(30 m2)过滤,胶带式过滤机过滤、洗涤工序一并完成,过滤洗涤过程中滤布洗涤水返回焙烧水淬槽,料液和洗涤液合并流入搅拌槽。该料液含有细粒矿物,需进一步压滤除杂后流入粗料液池与浓密机溢流混合,焙砂滤饼送入调浆槽,用来自石灰乳制备车间的石灰乳液及回水调浆至矿浆pH值10~11后送氰化工段。当矿石不含铜时,焙烧水淬后料浆可不经过酸浸过滤系统直接由泵送入调浆槽,调浆至矿浆pH值10~11后送氰化工段。

2.4 铜萃取电积

来自浸出车间的料液泵入40 m3的贮罐中,由于料液中还含有一些粒度很细的浸出渣,为了保证萃取操作顺利,设置了浸出液精滤,选用2台60 m2的板框压滤机,压滤后液进入4 m×5 m×2 m的贮液池中,然后泵送到萃取箱E1级的混合室中。铜萃取设置了4级,萃取段2级,洗涤段1级,反萃段1级。为了减少负载有机相对水相的夹带,有机相的流动方式为:负载有机相槽→洗涤段→反萃段→萃取E2级→萃取E1级。经过2级萃取以后萃余液含Cu降至0.1 g/L,自流入2 m×8 m×1 m的萃余液隔油槽中,然后自流入4 m×5 m×2 m的萃余液池。一部分萃余液返回浸出车间,另一部分泵到废水站用石灰中和处理到pH=6~8,其目的是维持系统的酸平衡,并可除去部分杂质。中和处理后的水仍可作为循环水补充到生产系统。设置洗涤段的目的是为了减少负载有机相对Fe和其他杂质的夹带,洗水采用8~10 g/L的稀H2SO4,洗水循环使用,定期排入精滤后液贮槽以回收其中的Cu。经过洗涤后的负载有机相进入反萃工序,反萃液来自电积车间的电积贫液,含Cu约35 g/L,含H2SO4160~180 g/L。反萃后的电富液含Cu 40~45 g/L,含H2SO4150~160 g/L,自流进入富铜液隔油槽作为第一级除油,然后再经过超声气浮作为第二级除油,此时富铜液中的有机物可以达到10×10-6以下送到电积工段。

电积工段为不溶阳极电沉积作业,阳极采用Pb-Ca-Sn合金材料,阴极为铜始极片,电流密度150~180 A/m2,槽电压2~2.2 V。始极片的生产周期为24 h,阴极铜的生产周期为7~10 d,阴极铜出槽后用热水冲洗,晾干后入库。为了避免酸雾逸出污染环境,在电解槽面可覆盖10 mm厚的Ф3~5 mm的低压聚乙烯粒料。萃取作业中产生的絮凝物装入絮凝物收集槽中,然后泵入Ф1 m×1 m的絮凝物处理槽中用活性粘土处理,处理后用一台4 m2的压滤机过滤,滤液流入Ф1 m×1 m的贮槽中,再泵回萃取系统。

2.5 金、银提取

酸浸水淬过的焙砂浆由泵送入水力旋流器组进行分级,沉砂自流进入球磨机细磨,球磨排矿自流至磨矿泵池,形成磨矿闭路循环;旋流器溢流浓度约为40%的矿浆自流入7台串联的氰化浸出槽,加氰化钠溶液和纯碱溶液,并通入空气进行搅拌,浸出浓度约40%,浸出时间24 h。氰化浸出液进入三级浓密机分级搅拌和洗涤后使得矿浆中的金、银离子充分溶解于液相中成为贵液,送入锌粉置换工序,浓密机底部排出的氰化尾渣送废水处理系统。

含金银离子的贵液在锌粉置换车间再进行板框压滤机的压力过滤和木尔过滤机的真空过滤,之后进入脱氧塔进行真空脱氧(以防止金反溶),脱氧后的氰化贵液在混合槽内与定量泵加入的锌粉发生置换反应,把贵液中的金银离子以固体单质形式置换出来,而锌以Zn(CN)42-的形式存在于溶液中,经板框压力过滤,得到的金泥(含银)送金银精炼车间,废水送废水处理系统。锌粉加入量为4.5 kg/h,置换率达99.80%。

3 技术经济分析

本项目自2014年实施以来,取得了较好的效果,其综合技术经济指标见表1所示。

表1 综合技术经济指标

4 废水处理

制酸车间排放的酸性废水返回到水淬酸浸槽作为酸浸使用,铜萃取电积车间排放的酸性废水因铁砷比已满足废水处理工艺的要求,无需或仅需少量绿矾等铁盐,真正实现以废制废的目的。酸性废水直接采用石灰法处理,通过投加石灰乳,使其与砷酸根、硫酸根、碳酸根离子发生反应生成难溶解的砷酸钙、硫酸钙沉淀、亚硫酸钙沉淀、碱式碳酸铜沉淀,处理成本低。

氰化车间排出的极少量含氰污水泵往环保车间氰化贫液处理1#搅拌反应槽,无需调节pH值,直接加入适量的Na2S和FeSO4反应一段时间后,经板框压滤机过滤,滤液泵往2#搅拌反应槽,在Cu2+的催化作用下,加入Na2S2O5进行深度处理,可将废水中的总氰、砷分别降低至0.5 mg/L以下,然后与处理后的酸性废水一起板框压滤,出水水质可达到我国《污水综合排放标准》(GBJ8978-1996)中的一级标准(表2)。该工艺为福建金山黄金冶炼有限公司科研人员根据公司生产实际开发而成,具有指标稳定,成本低、操作简单可行、药剂来源广泛的优点。

表2 治理后外排放的废水mg/L

5 结语

紫金铜业黄金冶炼厂根据现有工艺存在的问题,对不同性质的难处理金矿进行了深入研究,并结合研究成果对工艺进行优化。结果表明,以难处理金精矿为原料,采用浆式进料—焙烧—萃取电积提铜—氰化洗涤锌粉置换工艺开展有价金属的综合回收。其金、银、铜的综合回收率分别为95.72%,72.01%,90.32%,从而实现了有价金属的高效回收。酸性废水无需额外添加药剂,实现以废制废、低成本处理,含氰废水深度处理后达标排放。

[1]殷书岩,杨洪英.难处理金矿加压氧化预处理技术及发展[J].贵金属,2008,29(1):56-59.

[2]王帅,李超,李宏煦.难浸金矿预处理技术及其研究进展[J].黄金科学技术,2014,22(4):129-134.

[3]吴智,黄中省,臧宏.某难处理金精矿焙烧-氰化提金工艺试验研究[J].黄金科学技术,2014,22(6):77-81.

[4]王瑞祥,曾斌,余攀.多金属金矿氢氧化钠焙烧热力学研究[J].有色金属科学与工程,2013,4(3):9-13.

[5]李俊萌.难处理金矿石预处理方法研究现状及其发展趋势[J].稀有金属,2003,27(4):478-481.

[6]宋鑫.中国难处理金矿资源及其开发利用技术[J].黄金,2009,30(7):46-49.

[7]姚国成,阮仁满,温建康.难处理金矿的生物预氧化技术及工业应用[J].矿产综合利用,2003(1):33-38.

[8]徐建龙,刘子龙.天利公司生物质能的应用实践[J].黄金,2010, 8(31):1-3.

[9]黄中省,王春,贺登平.某低Au/S比难处理金精矿连续生物氧化—提金中试研究[J].黄金科学技术,2014,22(4):99-102.

Practice of Gold Recovery from Refractory Gold Concentrate

WU Zhi1,ZHONG Shuiping1,2,ZHANG Huanran1,CHEN Qishen1,JIAN Chunlin1

(1 Zijin Mining Group Co.Ltd State Key Laboratory of Comprehensive Utilization of Low-Grade Refractory Gold Ores,Shanghang, Fujian 364200,China;2.College of Zijin Mining,Fu Zhou University,Fuzhou 350116,China)

The refractory gold concentrate treated by roasting,leaching and cyanidation in gold smelter of Zijin Copper Co.,Ltd obtain the efficient recycling of Au,Ag and Cu metals with the recovery rate 95.72%,72.01%and 90.32%.Waste water treatment technology with low production cost and environment friendly have a broad social and economic benefits.

Refractory gold concentrate;roasting;technology practice

TF811

B

1004-4345(2015)06-0012-04

2015-07-22

国家自然科学基金项目(编号:51474075)。

吴智(1986—),男,工程师,从事生物冶金、火法冶金、黄金提取研究。