平纹编织C/SiC复合材料低速冲击数值模拟

杨 扬,徐 绯,张岳青,汤忠斌

(1.西北工业大学航空学院结构工程系,陕西 西安 710072; 2.北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

平纹编织C/SiC复合材料低速冲击数值模拟

杨 扬1,2,徐 绯1,张岳青1,汤忠斌1

(1.西北工业大学航空学院结构工程系,陕西 西安 710072; 2.北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

首先,基于空气炮装置进行了2D-C/SiC薄板在冲击速度为79~219 m/s范围内的低速冲击实验,对碎片云团发展过程进行高速摄影记录;其次,基于Autodyn软件正交各向异性复合材料模型,推导2D-C/SiC材料相关参数;选取SPH求解器建立二维计算模型,对实验工况进行数值模拟,并基于碎片云结构、B扫描检测结果和碎片云轴向发展速度验证了该模型可以很好地描述C/SiC材料在冲击载荷作用下的脆性特征和软化行为。最后,基于数值模拟结果推导得出了钢弹丸冲击C/SiC材料的极限侵彻深度预测公式。

固体力学;C/SiC材料冲击特性;SPH;热防护结构;碎片云;高速摄影

高超声速飞行器热防护系统(thermal protection system, TPS)的结构材料必须具有轻质、耐高温、环境稳定等特点,以满足长航程安全服役的要求。近年来,陶瓷基复合材料在飞行器大面积热防护领域应用广泛,这类材料可以比传统的金属TPS减重50%,同时可以延长使用寿命,降低制造成本[1]。

基于化学气相沉积技术(chemical vapor infiltration, CVI)[2]制造的碳纤维增韧碳化硅陶瓷基复合材料(C/SiCS)以其低密度、抗氧化[3]、耐高温[4]等优异特性逐渐得到重视,目前已经成功应用于飞行器的鼻锥和机翼前缘的防热结构中。然而,与金属材料不同,陶瓷基材料不具备产生塑性变形的能力,材料的内部分层、基体裂纹、纤维断裂等破坏是其吸收冲击能量的主要方式,这些损伤会降低材料的力学性能,从而严重威胁材料的服役安全。因此,为了飞行器内部结构及设备在服役过程中的安全性考虑,这类结构材料在冲击载荷作用下的破坏行为及其数值预测一直是众多学者关注的热点。

目前,针对平纹编织C/SiC(2D-C/SiC)复合材料的研究并不多见,已有的相关文献多数仅限于对材料简单力学性能的实验研究[5-6]。杨扬等[7]基于电炮加载装置驱动Mylar飞片完成了冲击速度在3 400~9 300 m/s范围内2D-C/SiC材料的超高速撞击实验,并对材料损伤演变和破坏特征进行了分析研究。然而,关于材料在低速冲击载荷作用下的实验及其数值模拟目前尚未发现。

材料的各向异性特征使得在对其进行模拟计算时面临着巨大的挑战,R.A.Clegg等[8]提出的正交各向异性模型可以较好地描述复合材料在冲击载荷作用下的力学响应,已经在Kevlar-Epoxy复合材料的冲击模拟中得到了成功的应用[9]。然而,该模型重点关注了材料的非线性应变硬化行为,在模拟C/SiC这种典型的脆性材料时无法得到理想的数值结果。本文中在已完成的球形弹丸低速冲击2D-C/SiC薄板的实验基础上,引入材料的各向异性本构模型,基于Autodyn商用软件对2D-C/SiC复合材料在钢球弹丸冲击作用下的数值模拟问题进行研究。

1 2D-C/SiC材料低速冲击实验

基于空气炮加载装置对2D-C/SiC复合材料薄板在钢球撞击作用下的力学响应问题进行了实验研究。在实验过程中,使用高速摄影技术记录了2D-C/SiC薄板受撞击后碎片云团的发展过程。

1.1 实验材料与计划

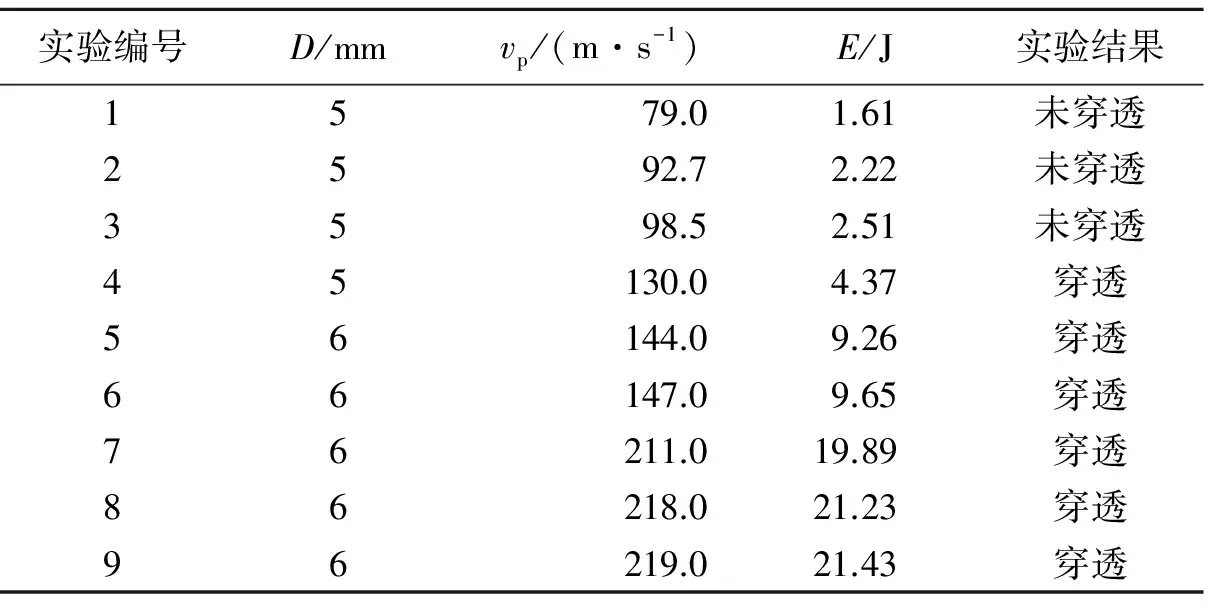

实验中选用的2D-C/SiC复合材料由西北工业大学超高温复合材料重点实验室研制。首先,T300碳纤维正交编织成碳布预制体,在低压炉内基于CVI技术沉积6次SiC基体,得到孔隙率约15%、体积分数约45%的2D-C/SiC材料,而后基于CVI沉积2次SiC涂层。最终加工成型后,切割为大小115 mm×115 mm、厚度3 mm、密度约2.11 g/cm3的正方形薄板作为目标靶板。实验中选用5、6 mm两种直径的普通钢球作为冲击弹丸。具体实验计划及主要结果列于表1中,表中D表示弹丸直径,vp表示弹丸的冲击速度,E表示弹丸的动能。

表1 低速冲击实验计划

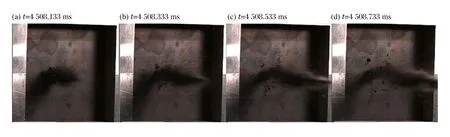

1.2 碎片云团结构

限于实验条件,高速摄像机置于靶板斜后方位置,图1给出了试样8的高速摄影视频截图。由图1可见,2D-C/SiC碎片云团的发展过程大致分为2个阶段:(1) 簇状飞散(图1(a))。弹丸接触靶板时,在作用点局部区域迅速发生纤维断裂、基体粉碎等多种形式破坏,大量固体颗粒成簇状形式堆积飞出;(2) 两区域形成(图1(b)~(d))。簇状颗粒群运动发展,逐渐在碎片云团中形成了界限清晰的两区域结构,即柱状区和分散区。在柱状区内,颗粒分布密度较高、颗粒尺寸较小、运动速度较快,并沿轴线向前运动;在分散区内,颗粒分布较为稀疏、颗粒尺寸较大、运动速度较慢,且沿一定的飞散角辐射飞出。2D-C/SiC碎片云结构与以往的金属材料及树脂基复合材料截然不同,是其脆性特征的典型表现。在数值模拟中,建立合理的本构模型对材料特有的力学响应特征进行模拟计算是本文研究的重点。

图1 碎片云团发展过程Fig.1 Expansion of the debris cloud

2 耦合的各向异性材料模型

2.1 正交各向异性弹性模型

复合材料在冲击载荷作用下的力学响应过程十分复杂,通常是诸如体积响应、材料各向异性等多种因素的耦合。在数值计算中,不仅球应变会影响偏应力的计算,偏应变同样会在球应力的计算中起作用,通常需要面临求解状态方程和本构关系这两个高度耦合的子模型[10]。传统的计算方法是将这两个子模型独立计算,然而这样的过程较为繁琐,C.E.Anderson等[11]首先提出了一种适用于求解各向异性材料中多重响应耦合问题的计算方法。本文中也以此方法为基础,建立如下的计算模型。

由于各向同性压力P是3个正应力的平均值的相反数,因此由上式可以推导得出:

(1)

从(1)式中可以清晰地看出,与各向同性材料中球应力仅依赖于体积应变不同,各向异性材料中偏应变也会在一定程度上影响球应力的计算。其中ε0一项的系数可称为材料的等效体积模量,记为A。

2.2 正交各向异性失效模型

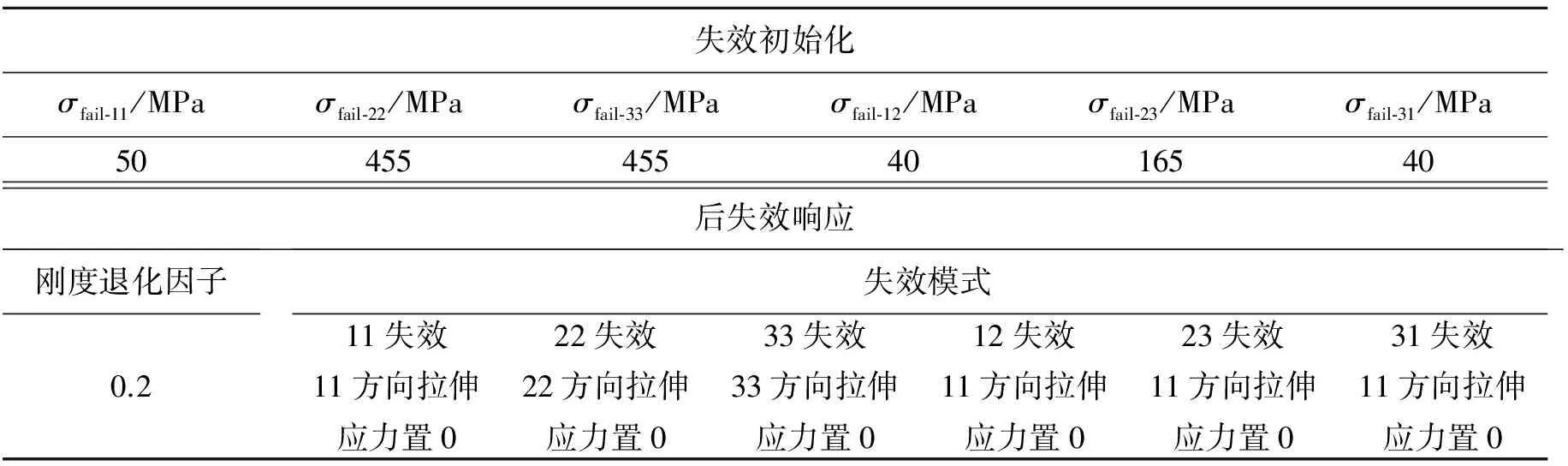

失效模型主要包括失效初始化和后失效响应两个阶段。在失效初始化阶段,采用最大应力判断准则,即预先设置材料在3个拉伸方向和3个剪切方向的失效应力,当任一方向的应力值达到失效应力时,材料即在该方向失效,进入后失效响应阶段。

对于材料的后失效响应,需要在计算开始前按照如下准则进行相关设置:当材料在任一方向进入后失效阶段时,材料在该方向的承载能力瞬间丧失,但在其他方向的承载能力保持不变;同时,材料在3个剪切方向的承载能力下降[8]。例如,假设1方向为薄板厚度方向,2、3方向为面内的2个正交方向。那么,当1方向拉伸应力大于拉伸失效应力或12(或13)方向剪切应力大于剪切失效应力时,材料会发生分层破坏。此时,材料在1方向应力立即置为0,不再具有承载能力,但在面内的2个方向承载能力不变;同时由于分层破坏的发生,材料在剪切方向的承载能力也将有所下降,需要对刚度矩阵中的剪切刚度系数进行退化,可对材料的刚度矩阵作如下修正(α为刚度退化因子):

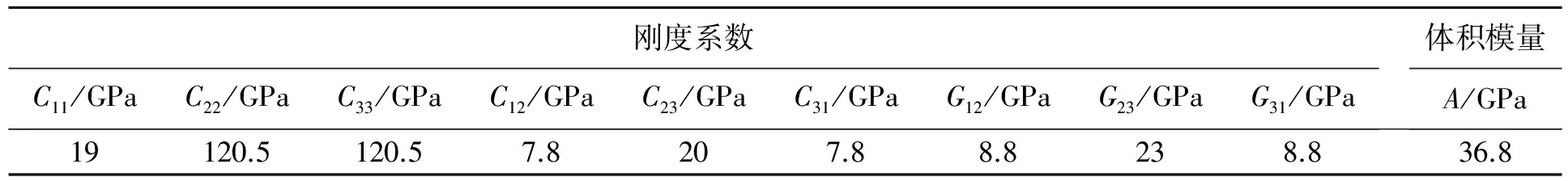

具体的材料参数及失效设置分别见表2和表3。

表2 正交弹性模型材料参数

表3 正交失效模型材料参数

3 数值模拟及分析

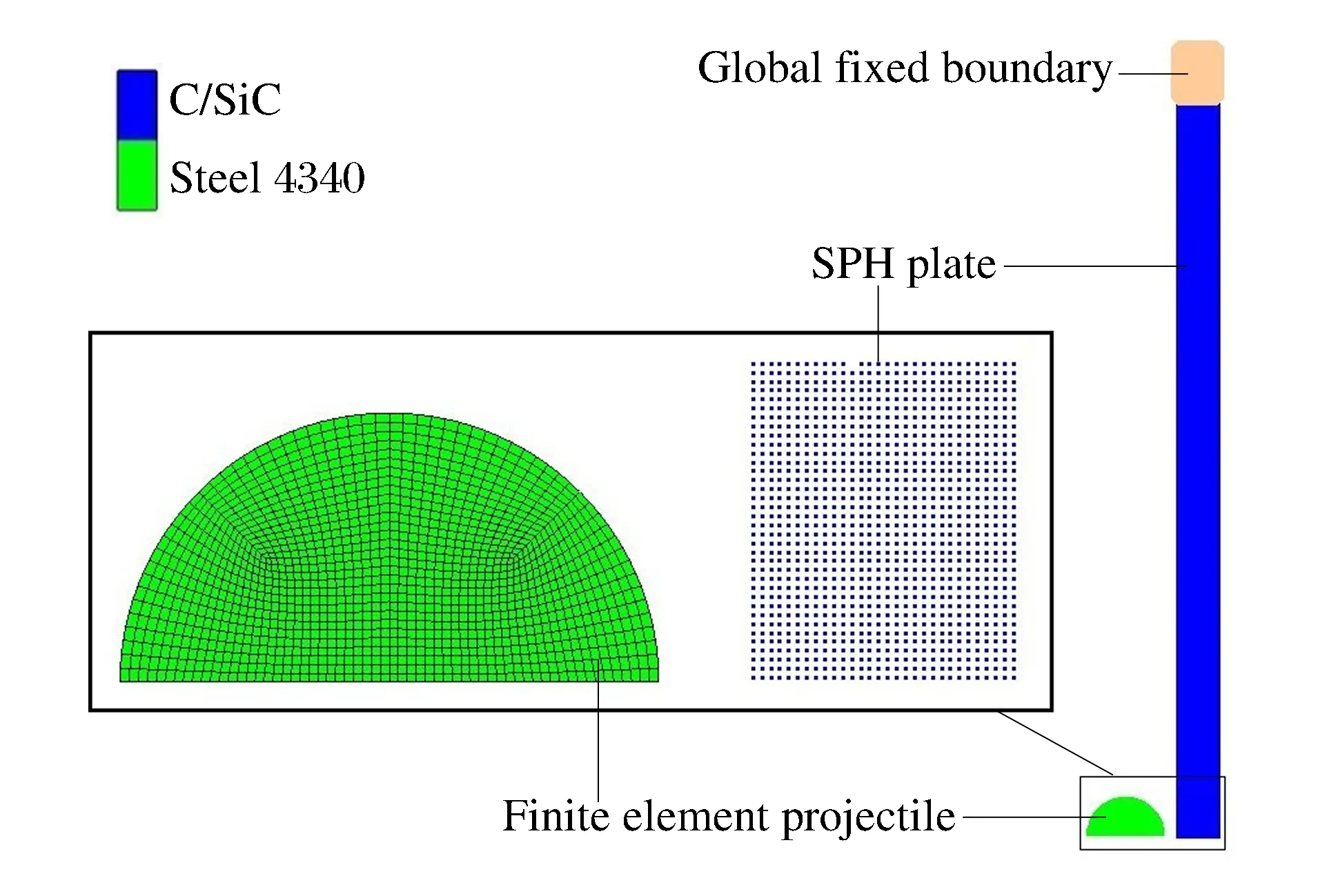

图2 Autodyn计算模型Fig.2 Computational model in Autodyn

3.1 计算模型

由于正撞击的对称性,基于Autodyn软件建立如图2所示的二维半模型计算。2D-C/SiC靶板选用SPH求解器;钢弹丸steel 4340基于FEM求解器计算;弹丸与靶板之间设置接触,接触间距0.01 mm;在靶板边缘3 mm×4 mm范围内施加全局固定边界,即限定此区域内的粒子在x和y方向速度恒为0。

下面通过对碎片云结构和典型破坏形式等实验结果的数值验证,证明该模型对描述2D-C/SiC材料在冲击载荷作用下力学响应的合理性和可行性。

3.2 数值合理性的实验对比

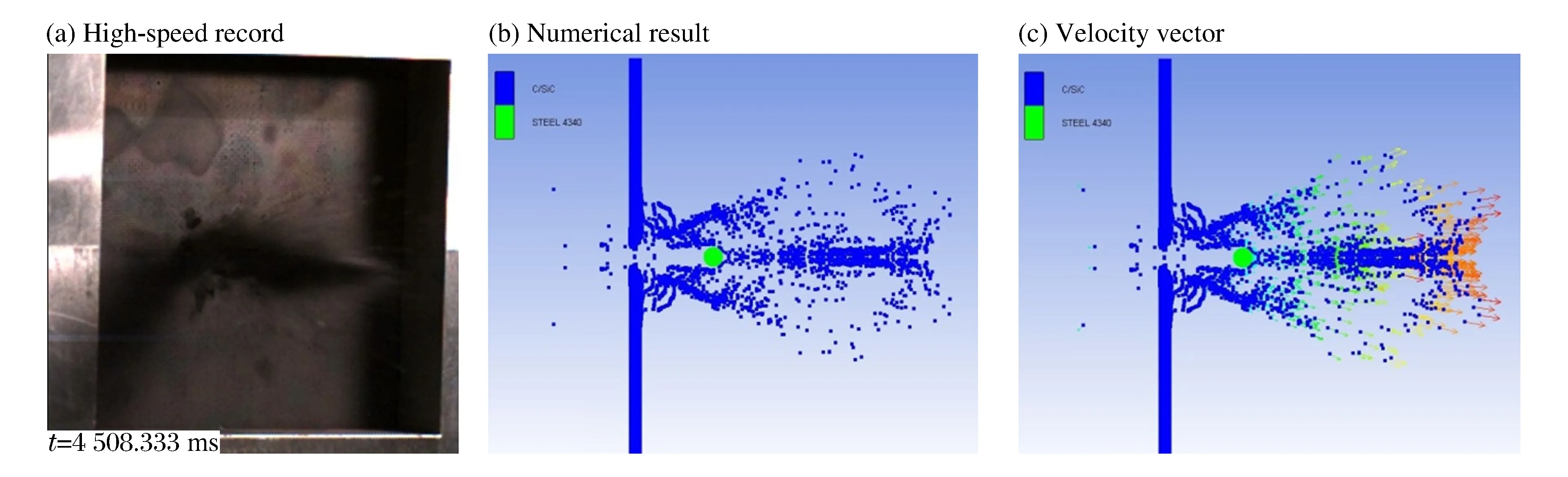

3.2.1 碎片云团结构的数值验证

图3 (b)、(c)分别给出了试样8的数值模拟结果与对应的速度矢量图。通过对比可以看出,实验结果和数值模拟结果吻合较好,具有以下相似特征:(1)碎片云团均呈现明显的双区域结构,即均存在沿冲击轴线方向的柱状区和轴线两侧的飞散区,这是2D-C/SiC在冲击载荷作用下的特殊响应特征;(2)从速度矢量图可以看出,柱状区粒子运动方向均为沿轴线方向;而飞散区内的粒子速度方向与轴线有大小不同的夹角。这与实验结果是完全一致的,表明该模型可以较好地表征2D-C/SiC在弹丸撞击下碎片云团的结构特征。

图3 试样8计算结果Fig.3 Simulation results of sample 8

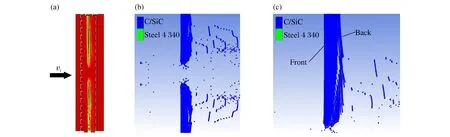

3.2.2 B扫描结果的数值验证

B扫描结果显示的实际上是试样内部损伤的二维截面图。图4(a)给出试样8的B扫结果,其中虚线区域的黄色部分表示试样;图4(b)~(c)给出工况8靶板扩展稳定后内部损伤的模拟计算结果。

图4 B扫描结果与模拟结果对比图Fig.4 Comparison between B-scan and simulation results

从图4看出:(1)数值模拟与B扫描显示的穿孔形状十分相似,穿孔直径近似为弹丸直径(6 mm);(2)从B扫结果看,靶材背面显示黄色较正面偏淡,这是由于材料在靠近背面的区域损伤严重,导致超声波信号无法完全被探头接收。相似的现象可以在数值模拟中显示得更加清晰,图4(c)给出了靶材穿孔区域的局部放大图。由图可见,与正面相比,靶材背面存在明显的材料分层与剥落损伤,这与实验结果比较吻合。上述相似性也表明该模型可以较好地表征2D-C/SiC在弹丸撞击下的破坏特征。

3.2.3 碎片云轴向速度的数值验证

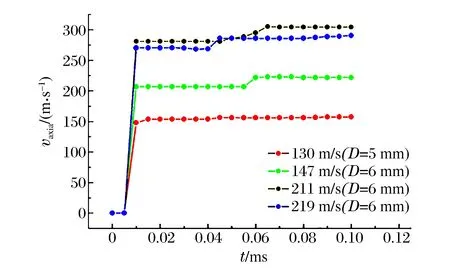

碎片云的轴向速度是表征碎片云团发展状态的重要指标。实验中,在靶板表面标记了刻度,据此可以根据高速摄影记录计算出碎片云团柱状区前端的运动速度,而将此速度视为碎片云轴向运动速度vaxis。同样,在数值模拟中,取靶板自由面与冲击轴线的交点为特征点近似柱状区端点。选取靶板穿透工况中冲击速度相差较大的4种情况进行验证,图5给出了不同冲击速度vaxis下随时间的变化历程。

图5 不同冲击速度下特征点轴向速度历程Fig.5 Axial velocity histories under different impact velocities

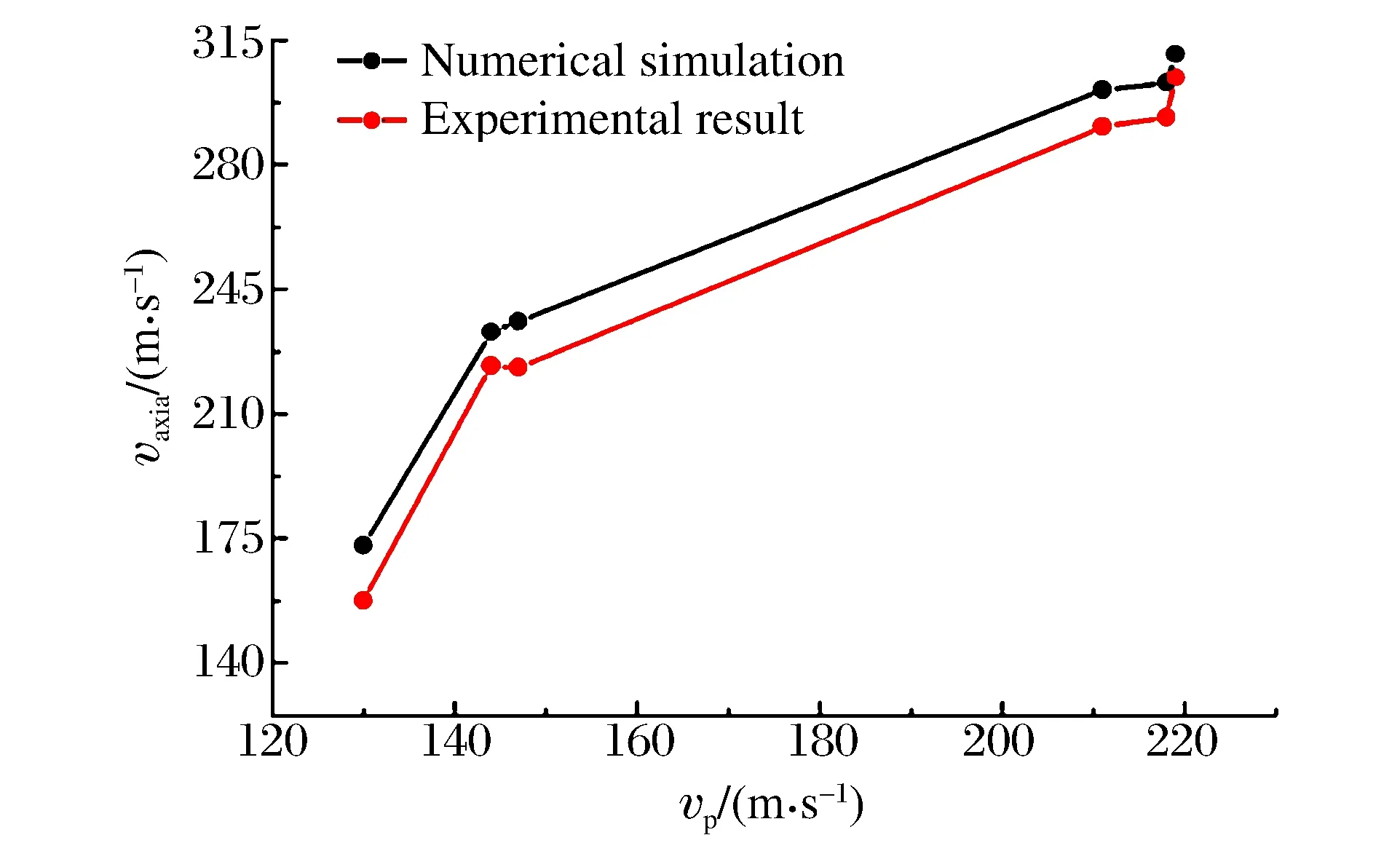

图6 特征点轴向速度对比结果Fig.6 Comparison of the axial velocities of simulation and experiment

从图5可以看出,在弹丸接触靶板后的短时间内,特征点的轴向速度迅速增加并逐渐趋于稳定。将特征点最终的稳定速度视为对vaxis的近似,图6给出了实验数据与数值计算的对比结果。可以看出,二者的吻合度较好,并且随着冲击速度的增高,相对误差逐渐减小,其中冲击速度219 m/s时二者的相对误差仅为2.25%,表明该模型可以较好地表征2D-C/SiC在冲击载荷作用下碎片云团的速度特性。

4 极限侵彻深度预测模型

尽管碎片云团中柱状区内的粒子运动速度较高,但由于颗粒质量较小,对机体的损伤程度有限。碎片云团中对机体威胁较大的仍是穿透靶板的弹丸,因此可以通过对弹丸剩余速度的分析研究,建立合理有效的预测公式评估C/SiC靶板的抗冲击性能。以上通过3方面对比验证了文中使用的材料模型及相关参数的正确性和合理性,下面将基于此模型对弹丸侵彻下C/SiC靶板的抗冲击特性进行预估。

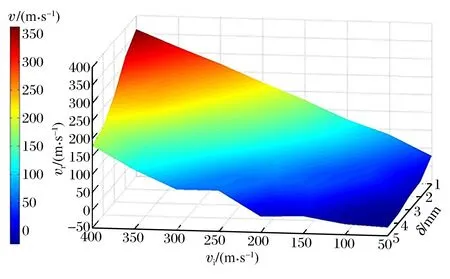

考虑同一弹丸(直径6 mm)以不同冲击速度对不同厚度靶板进行撞击。设置靶板厚度δ为1、2、3、4、5 mm,弹丸冲击速度vi为50、100、150、200、250、300、350、400 m/s,计算得到弹丸剩余速度变化规律如图7所示。可以看出:(1)对同一厚度的靶板,剩余速度随着冲击速度的减小不断减小;而对相同冲击速度,剩余速度会随着靶板厚度的减小而不断增加;(2)剩余速度在速度较低靶板较厚时出现了负值,这是由于弹丸在这些工况下未能穿透靶板,出现回弹现象造成的。

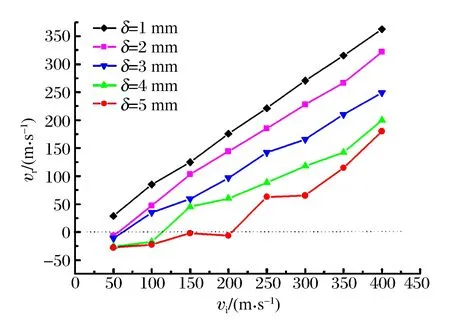

评估材料抗冲击性能比较关心的重要参数是靶板的极限穿透速度,即上述曲面与剩余速度为0的平面的交线。然而,如果固定靶板厚度分别观察剩余速度随冲击速度的变化趋势(图8),可以看出在临界穿透状态附近(图中虚线),剩余速度变化曲线斜率陡然增高,说明在临界穿透状态附近剩余速度变化较剧烈;而当冲击速度高于极限穿透速度之后,弹丸剩余速度变化基本稳定,呈准线性增长趋势。因此,如果直接对剩余速度曲面进行拟合来求解极限穿透速度,会导致在临界穿透状态附近的计算误差较大。

图7 剩余速度随冲击速度与靶板厚度的变化规律Fig.7 Variation of the residual velocity with impact velocity and plate thickness

图8 不同厚度靶板剩余速度变化图Fig.8 Variation of residual velocity with impact velocity for different plate thicknesses

为了解决上述问题,采用分步拟合方法:(1)假设靶板无限厚,首先固定冲击速度,分别拟合得到弹丸剩余速度随靶板厚度的关系,进而求解在此冲击速度下弹丸的极限侵彻深度;(2)其次基于Poncelet型侵彻深度预测模型[12],利用得到的极限侵彻深度T与弹丸冲击速度vi进行拟合,得到如下关系:

此时,便可以在已知靶板厚度的情况下,通过反解上式预测弹丸的极限穿透速度。同时,在工程设计中,如果工程人员已经根据飞行器的服役环境预估出外来冲击物的撞击速度,那么同样可以利用上式预估弹丸的极限侵彻深度,也就可以为防护板厚度参数的确定提供一定的参考。

5 结 论

基于Autodyn软件选取正交各向异性材料模型,推导了相关的材料参数,并从碎片云团结构、B扫描内部损伤形貌和碎片云轴向速度三个方面对比了实验与模拟结果,表明参数的合理性和正确性,较好地描述了2D-C/SiC在钢球弹丸撞击下的主要损伤特征和力学特性。在此基础上,基于数值模拟计算结果推导得到了钢球弹丸撞击2D-C/SiC材料的极限侵彻深度预测公式,这可为TPS结构设计提供一定的工程参考价值。

[1] 张立同,成来飞,徐永东.新型碳化硅陶瓷基复合材料的研究进展[J].航空制造技术,2003(1):24-32. Zhang Li-tong, Cheng Lai-fei, Xu Yong-dong. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003(1):24-32.

[2] Chawla K K. Ceramic matrix composite[M]. 2nd ed. USA: Kluwer Academic Publisher, 2003.

[3] Lamouroux F, Bertrand S, Pailer R, et al. Oxidation-resistant carbon-fiber-reinforced ceramic-matrix composites[J]. Composites Science and Technology, 1999,59(7):1073-1085. [4] 殷晓光.C/SiC陶瓷基复合材料的力学及高温性能研究[D].北京:清华大学,2011.

[5] Camus G, Guillaumat L, Baste S. Development of damage in a 2D woven C/SiC composite under mechanical loading: Ⅰ. Mechanical characterization[J]. Composites Science and Technology, 1996,56(12):1363-1372.

[6] Bouazzaoui R E, Baste S, Camus G. Development of damage in a 2D woven C/SiC composite under mechanical loading: Ⅱ. Ultrasonic characterization[J]. Composites Science and Technology, 1996,56(12):1373-1382.

[7] 杨扬,徐绯,张岳青,等.二维平纹编织C/SiC复合材料的超高速碰撞实验[J].爆炸与冲击,2013,33(2):156-162. Yang Yang, Xu Fei, Zhang Yue-qing, et al. Hypervelocity impact experiment on two-dimensional plain-woven C/SiC composites[J]. Explosion and Shock Waves, 2013,33(2):156-162.

[8] Clegg R A, Hayhurst C J, Leahy J G, et al. Application of a coupled anisotropic material model to high velocity impact of composite textile armour[C]∥18th International Symposium and Exhibition on Ballistics, USA: San Antonio, 1999.

[9] Hayhurst C J, Hiermaier S J, Clegg R A, et al. Development of material models for Nextel and Kevlar-Epoxy for high pressures and strain rates[J]. International Journal of Impact Engineering, 1999,23(1):365-376.

[10] Hiermaier S, Riedel W, Clegg R A, et al. Advanced material models for hypervelocity impact simulations[R]. EMI-Report, E43/99, ESA CR (P) 4305, 1999.

[11] Anderson C E, Cox P A, Johnson G R, et al. A constitutive formulation for anisotropic materials suitable for wave propagation computer program-Ⅱ[J]. Computational Mechanics, 1994,15(3):201-223.

[12] 钱伟长.穿甲力学[M].北京:国防工业出版社,1984.

(责任编辑 曾月蓉)

Numerical simulation on low-speed impact response of 2D plain-woven C/SiC composite

Yang Yang1,2, Xu Fei1, Zhang Yue-qing1, Tang Zhong-bin1

(1.SchoolofAeronautics,NorthwesternPolytechnicalUniversity,Xi’an,Shaanxi710072,China; 2.StateKeyLaboratoryofExplosionScienceandTechnology,BeijingInstituteofTechnology,Beijing100081,China)

First, the experiments that the steel balls impact to 2D-C/SiC composite under velocity of 79~ 219 m/s are investigated by using the air gun. Second, material parameters of 2D-C/SiC are obtained based on an orthotropic constitutive material model in Autodyn,and numerical simulation corresponding to experimental conditions are conducted based on smooth particle hydrodynamics(SPH) solver. The comparisons between the calculation results and experimental data of the debris cloud structure, the B scan results and the axis velocity of debris cloudvalidate the ability of this model for describing the brittle characteristics and the softening behaviour of 2D-C/SiC under impact load. Finally, the limit penetration depth of 2D-C/SiC under the impact of steel ball is predicted.

solid mechanics; impact resistance of C/SiC; smooth particle hydrodynamics; thermal protection structure; debris cloud; high-speed photography

10.11883/1001-1455(2015)01-0022-07

2014-01-16;

2014-05-19

国家自然科学基金重点项目(90916027); 北京理工大学爆炸科学与技术国家重点实验室开放基金项目(KFJJ12-14M)

杨 扬(1986— ),男,博士研究生,nwpu_yang@mail.nwpu.edu.cn。

O347.3 国标学科代码: 13015

A