泡沫铝材料动态本构参数的实验确定

丁圆圆,杨黎明,王礼立

(宁波大学力学与材料科学研究中心,浙江 宁波 315211)

泡沫铝材料动态本构参数的实验确定

丁圆圆,杨黎明,王礼立

(宁波大学力学与材料科学研究中心,浙江 宁波 315211)

基于泡沫材料的动态刚性-线性硬化塑性-刚性卸载(D-R-LHP-R)模型,结合连续性方程,动量守恒方程及刚体的运动方程,得到了激波在泡沫材料中的量纲一消失位置Xs/L0和动态屈服应力Yi、激波波速cp、冲击初始应变εi之间的如下关系式:

固体力学;动态力学特性;动态刚性-线性硬化塑性-刚性卸载(D-R-LHP-R)模型;泡沫铝;激波

泡沫铝材料作为一种泡沫金属材料的典型产品经常被用于轻质吸能材料。近年来,泡沫铝材料的动态特性研究备受科研工作者的青睐。V.S.Deshpande等[1]、K.A.Dannemann等[2]、T.Mukai等[3]通过SHPB技术对泡沫铝材料的应变率效应进行了研究。R.Montanini[4]运用bi-pendulum装置对3类泡沫铝(M-PORE、CYMAT、SCHUNK)进行动态实验,发现拥有开孔结构的M-PORE泡沫材料对应变率不敏感,而拥有闭孔结构的CYMAT和SCHUNK泡沫材料对应变率敏感。S.L.Lopatnikov等[5]对泡沫铝进行了Taylor-Hopkinson实验同时得到边界应力和激波停止位置。理论分析方面, V.P.W.Shim等[6]提出一维弹簧质量模型研究开孔多胞结构的冲击变形,并说明了开孔结构中单个胞孔存在着应变软化现象。Q.M.Li等[7]同样采用质量弹簧模型说明多胞材料在冲击变形过程中可能出现应力增强现象。但J.J.Harrigan等[8]认为用“激波理论”描述多胞材料的应力波传播更适合,基于激波理论得到的结果与有限元分析得到的结果吻合很好。早在1997年,S.R.Reid等[9]就提出了用“激波”来解释多孔材料中的某些现象,并提出了刚性-理想塑性-锁定(R-PP-L)模型来描述木材的动态响应。S.L.Lopatnikov等[5,10]用“弹性-理想塑性-刚性”模型和激波分析揭示泡沫铝材料的变形过程。J.J.Harrigan等[11]通过激波理论结合“刚性-软化-硬化”和“弹性-软化-硬化”模型来研究木材在高应变率下的动态行为,并和实验结果吻合得很好。同年,P.J.Tan等[12]采用了R-PP-L模型研究多胞结构的冲击行为。

国内研究泡沫铝材料的性能起步比较晚,始于20世纪80年代。胡时胜等[13]认为胞孔结构的变形特性导致了泡沫材料的应变率敏感性。王永刚等[14]通过改进的SHPB实验成功获得了一组泡沫铝在高应变率下的动态应力应变曲线。王志华等[15]提出了一个泡沫铝材料的多参数、率相关的本构模型,并且与泡沫铝材料的应力应变响应中的3个阶段符合得很好。郑志军等[16]引入“Transitional-Mode”和“Shock-Mode”模型来研究多胞材料的动态压溃。

泡沫铝材料是否是应变率相关性材料,迄今尚未取得一致的结论。部分原因在于:当采用SHPB技术进行实验研究时,由于泡沫试样发生严重局部变形而难以满足“应力/应变沿试样长度均匀分布”这一基本前提要求,所以实验结果的有效性存在着疑问。因此,本文中通过动态刚性加载-线性硬化塑性-刚性卸载模型描述泡沫铝材料的动态本构特性,并采用Taylor-Hopkinson实验确定其参数,最后探讨泡沫铝材料中的一些特征参数及其应变率敏感性问题。

1 动态刚性-线性硬化塑性-刚性卸载(D-R-LHP-R)模型

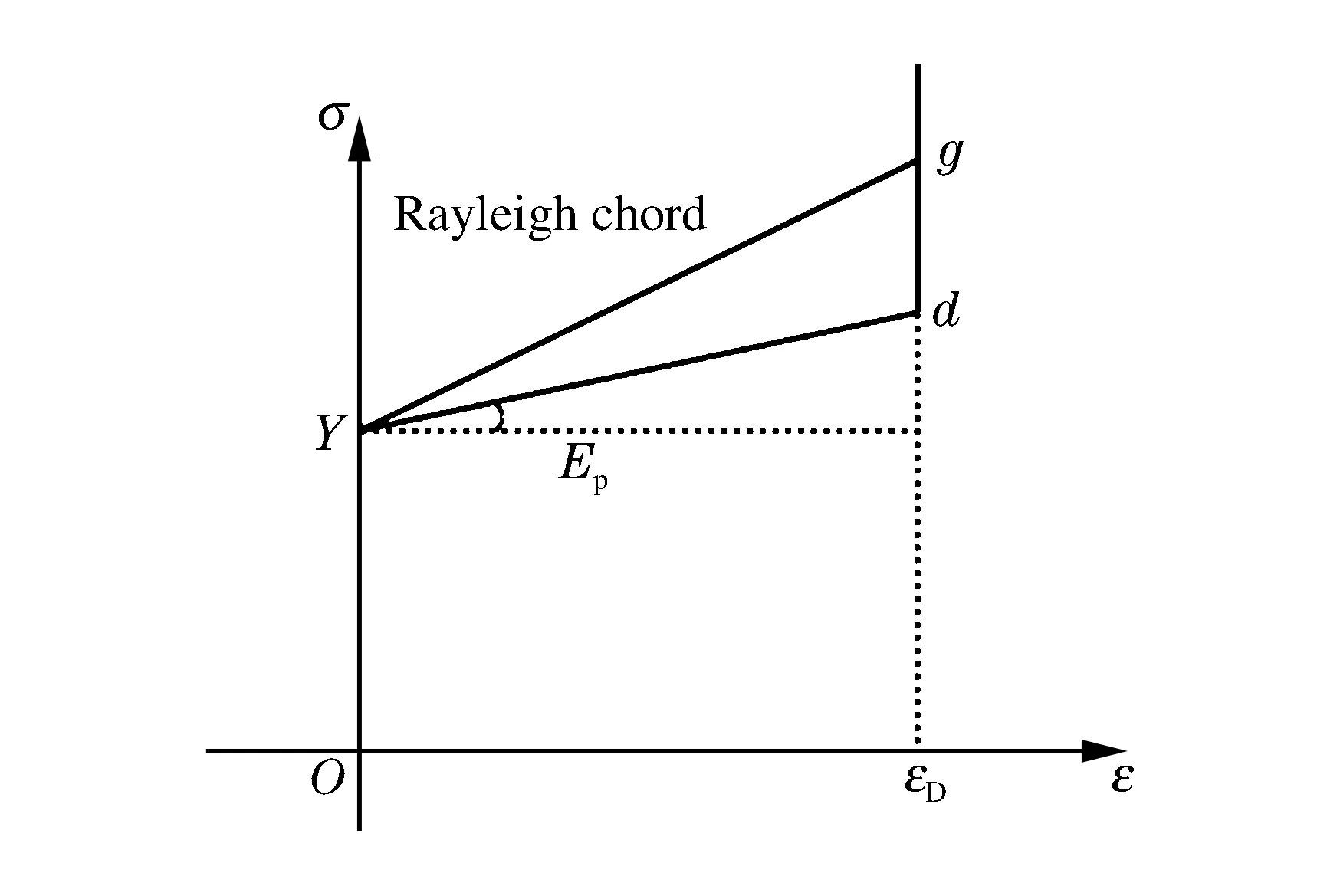

本研究建立在D-R-LHP-R的泡沫材料的理想本构模型上[17],如图1(a)的曲线OYdg所示,其中Y为材料动态屈服应力,Ep为材料动态线性硬化模量,εD为泡沫材料密实应变,σD为εD所对应的应力。该模型所表征的是泡沫铝材料基于连续介质框架的宏观动态本构模型,不计泡沫材料的具体微观结构和压溃机理。由于其参数是通过一系列高应变率实验求得的,一般和准静态实验有所区别,由此可以判断泡沫材料的率相关性。

图1(a) D-R-LHP-R模型Fig.1(a) D-R-LHP-R model

图1(b) Taylor实验模型Fig.1(b) Taylor experimental device

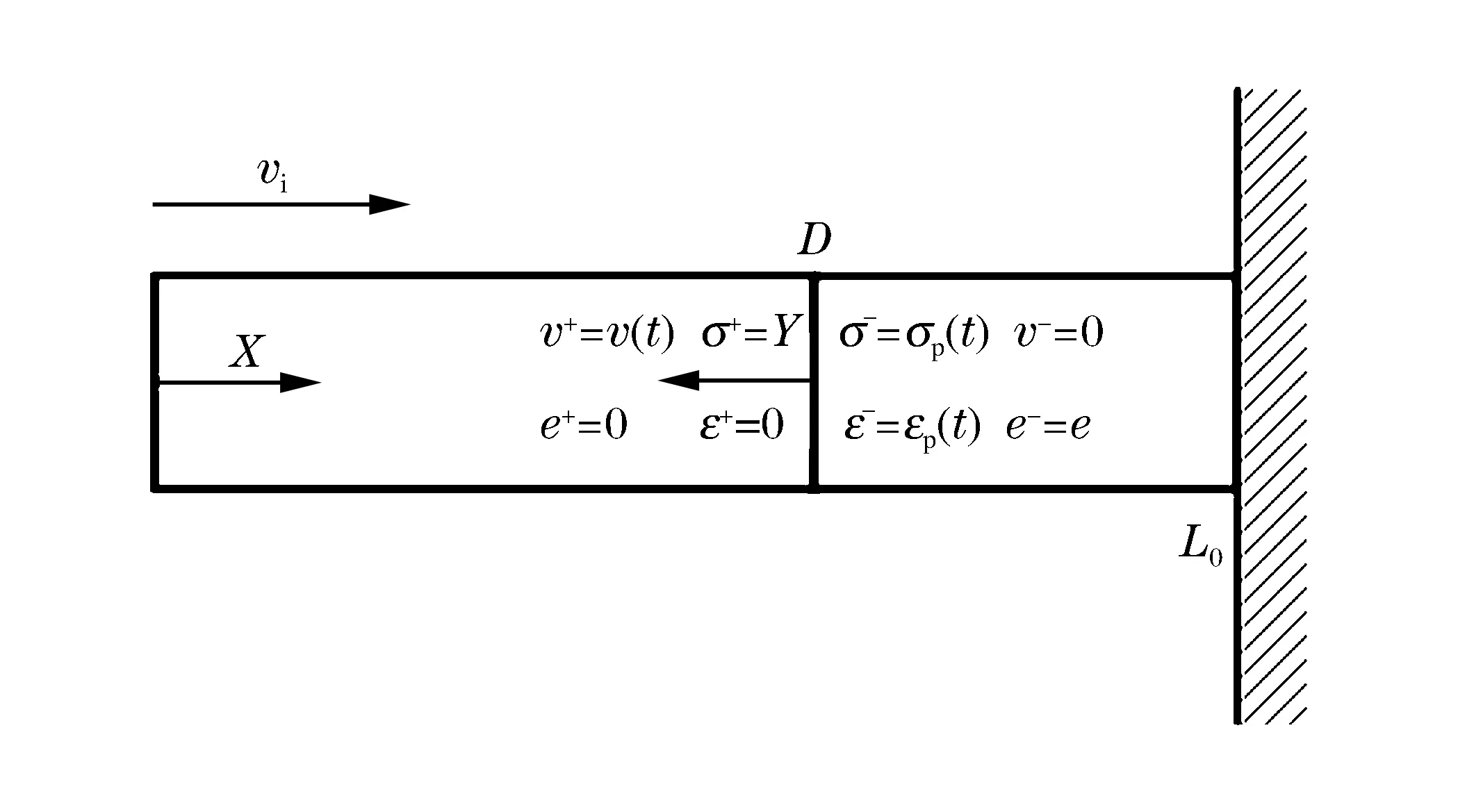

考虑一个相对简单的实验装置----Taylor实验装置,如图1(b)所示。长为L0的泡沫铝杆以初始速度vi打击刚性靶,一维应力波以波速D=dX/dt从泡沫杆打击端传向自由端。

根据一维应力波理论[18],在Lagrange坐标下,跨过波阵面的守恒条件为:

(1)

(2)

(3)

式(1)、(2)和(3)分别表示质量守恒、动量守恒和能量守恒关系。其中符号[]表示物理量跨过激波波阵面前后的不连续性,若将物理量φ在波阵面前方和后方的值分别记为φ+和φ-,那么[φ]=φ--φ+。式中:σ表示应力,ε表示应变,v表示质点速度,e表示体积热力学能。

在D-R-LHP-R模型下,激波波速D完全由线性硬化模量Ep与密度ρ0之比来确定,所以激波波速可以改用cp来表示:

(4)

对于图1所示的撞击情况:

强间断塑性波前方:

强间断塑性波后方:

于是,式(1)、(2)和(3)分别改写为:

(5)

(6)

(7)

当泡沫杆以初速度vi撞击刚性靶时,初始激波后方的应力为:

(8)

激波在泡沫杆中传播时,激波波阵面将泡沫杆分成2部分:变形部分和未变形部分。其中,激波前方的未变形部分一端是自由端,另一端承受边界力Y。根据刚体运动方程:

(9)

对于图1所示的左行波,激波波速dX/dt=-cp,那么运动方程(9)改写为:

(10)

结合式(6)和式(10),可得:

(11)

运用初始条件v=vi和边界条件X=L0处应力σp= σi。积分式(11),可得:

(12)

(13)

式(12)和式(13)表示激波前方刚体段的质点速度v和强间断塑性波后方应力σp随该部分长度X的变化。从上两式均可以得出质点速度v和应力σp都随塑性波传播而减小。其中Xp表示泡沫铝试样中变形段初始长度。

对于D-R-LHP-R模型,应力σp和应变εp之间满足σp=Y+Epεp(其中0 <εp<εD),所以应变εp可以通过以下方程求得:

(14)

当激波消失时,存在如下条件:v(t)=0,σp(t)=Y,εp(t)=0。则式(12)、(13)和(14)可以改写成如下关系式:

(15a)

(15b)

(15c)

对于已知ρ0的泡沫材料,如果测得了对应于不同撞击速度vi下的Xs/L0, 则式(15)提供了求解4个未知材料参数σi、εi、Y和cp(cp=(Ep/ρ0)1/2)的3个独立方程。只要再测得其中任一参量,就可反演D-R-LHP-R模型的全部材料参量。下面采用Taylor杆与Hopkinson单杆相组合的实验技术测取σi。

2 泡沫铝动态行为的Taylor-Hopkinson实验

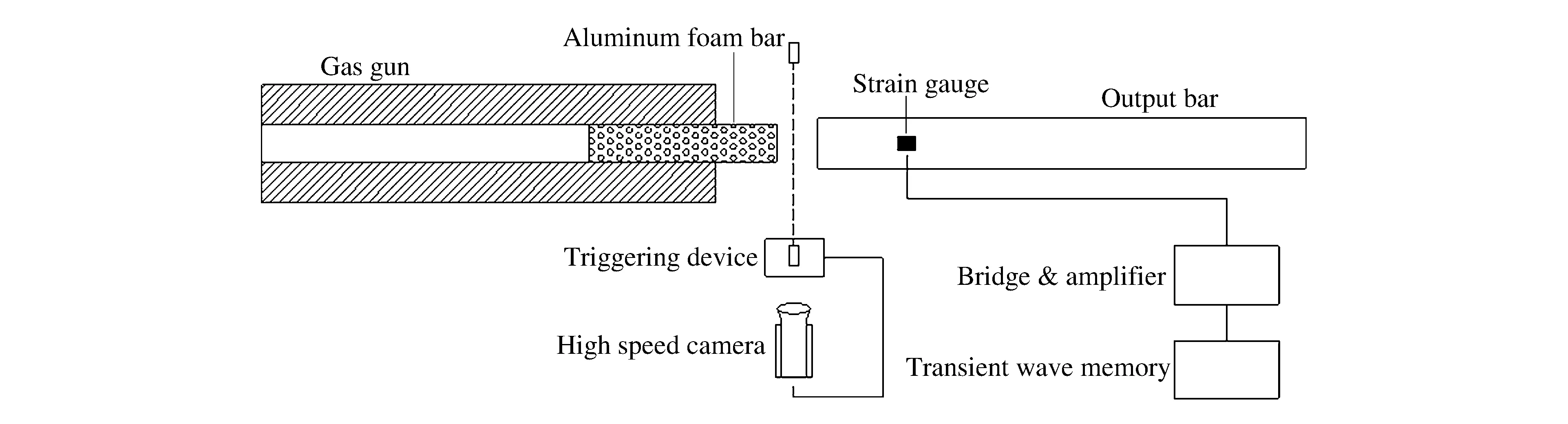

实验在Taylor杆与Hopkinson单杆相组合的实验装置上进行,如图2所示。

在Taylor-Hopkinson实验中,泡沫铝杆撞击在钢制弹性杆上,而并不是直接打击到如图1所分析的刚性靶上。这两者的差别可用下式来描述:

(16)

式中:σ1、σ2分别是泡沫铝杆打到刚性靶和弹性杆时的边界应力,ρ0cp表示泡沫铝材料塑性波阻抗,ρ1ce表示的是弹性靶(钢)的弹性波阻抗。对于本实验:ρ0cp/ρ1ce≈ 0.001 2。可见,实验用钢制弹性靶代替刚性靶不会对最后的结果产生很大的影响。

图2 Taylor-Hopkinson实验装置Fig.2 Taylor-Hopkinson experimental device

另一个需要讨论的问题是:在冲击实验过程中,闭孔泡沫铝胞孔中的气体对实验结果有多大影响?L.J.Gibson等[19]指出,对于闭孔泡沫材料的绝热压缩过程,胞孔内的气体压缩对压应力的影响可以通过以下公式计算:

(17)

式中:P0为大气压强,ρ/ρs为相对密度,ν为塑性泊松比,εD为压实应变,γ为热容积。则闭孔泡沫铝在冲击实验中胞孔中的气体对压应力的影响为0.136 MPa,仅约为泡沫铝材料准静态强度的1.5%。因此,本文中也忽略闭孔中残余气体压缩的影响。

本文中选取的闭孔泡沫铝试样是由杭州龙邦合金科技有限公司经过发泡法工艺制造得到。采用线切割技术将试样切割成∅37 mm×190 mm的长圆柱状。每根试样的初始密度ρ0和撞击实验后的试样高度Lf均可测量得到。在试样的剖面图中可以清晰地观察到激波在泡沫铝杆中传播的停止位置,那么可直接测得试样未变形长度(也就是激波停止的位置Xs),如图3所示。在激波传过之后,泡沫铝处于受压缩而密度增加的状态;激波未传到的位置,泡沫铝的微观结构基本未发生变化。

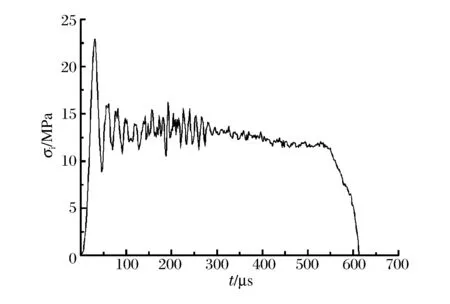

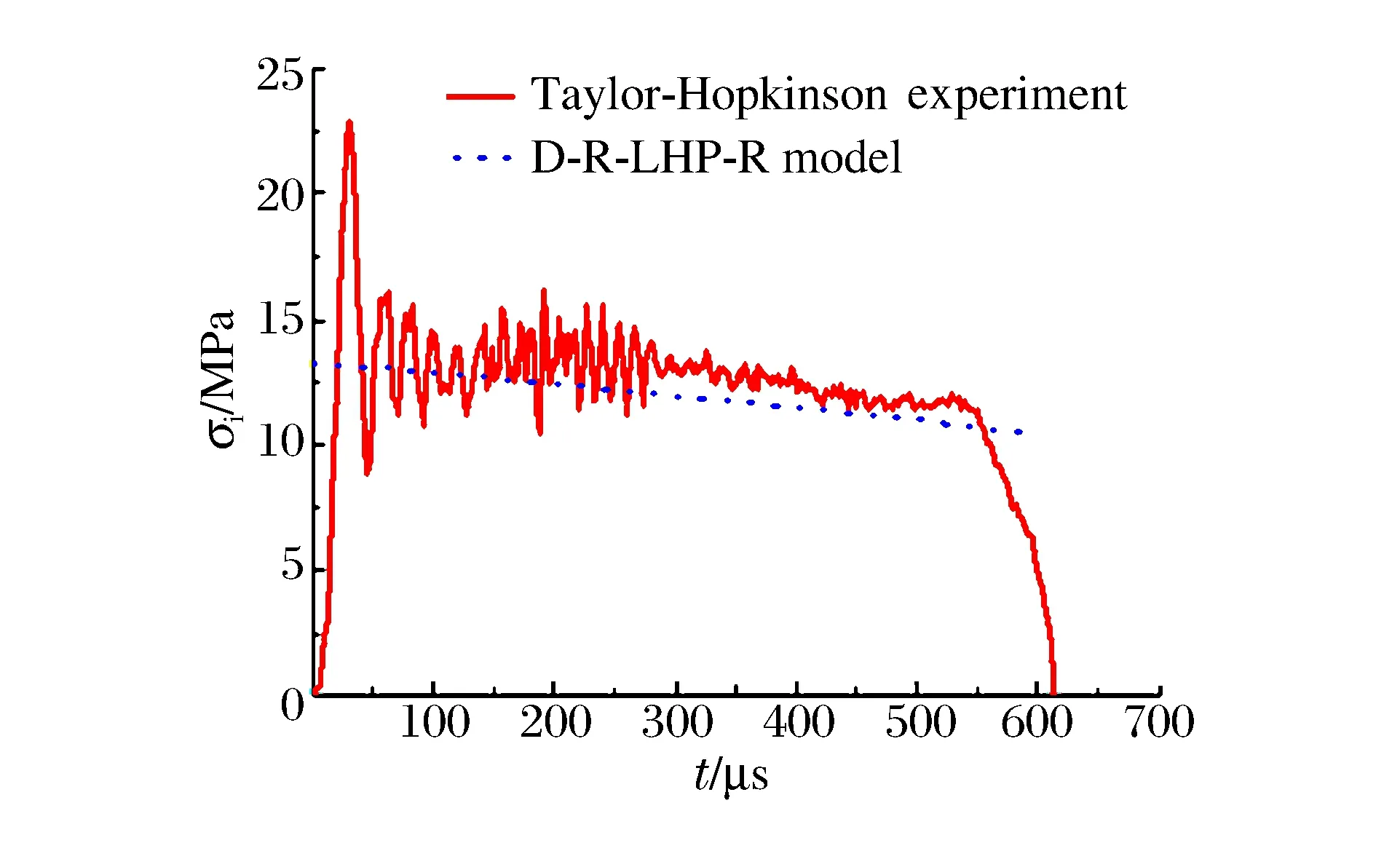

在泡沫铝的Taylor-Hopkinson实验中,打击初速度vi可通过高速摄影仪测得。边界初始应力σi通过Hopkinsin单杆上的应变片测量得到。如图4所示。并认为应力曲线中的开始一段应力峰值是由应力过冲引起的,因而取100~250 μs时的应力平均值作为本文分析所用的σi。

根据以上的数据采集和处理,对每一组泡沫铝实验均可以得到以下物理量:初始长度L0、打击初始速度vi、泡沫铝试样密度ρ0、未变形长度Xs和边界初始应力σi。

图3 泡沫铝中激波停止的位置Fig.3 Stopped location of shock wave in the aluminum foams

图4 Taylor-Hopkinson实验测得的边界应力Fig.4 Boundary stress measured by the Taylor-Hopkinson experiment

3 泡沫铝D-R-LHP-R模型参数确定及讨论

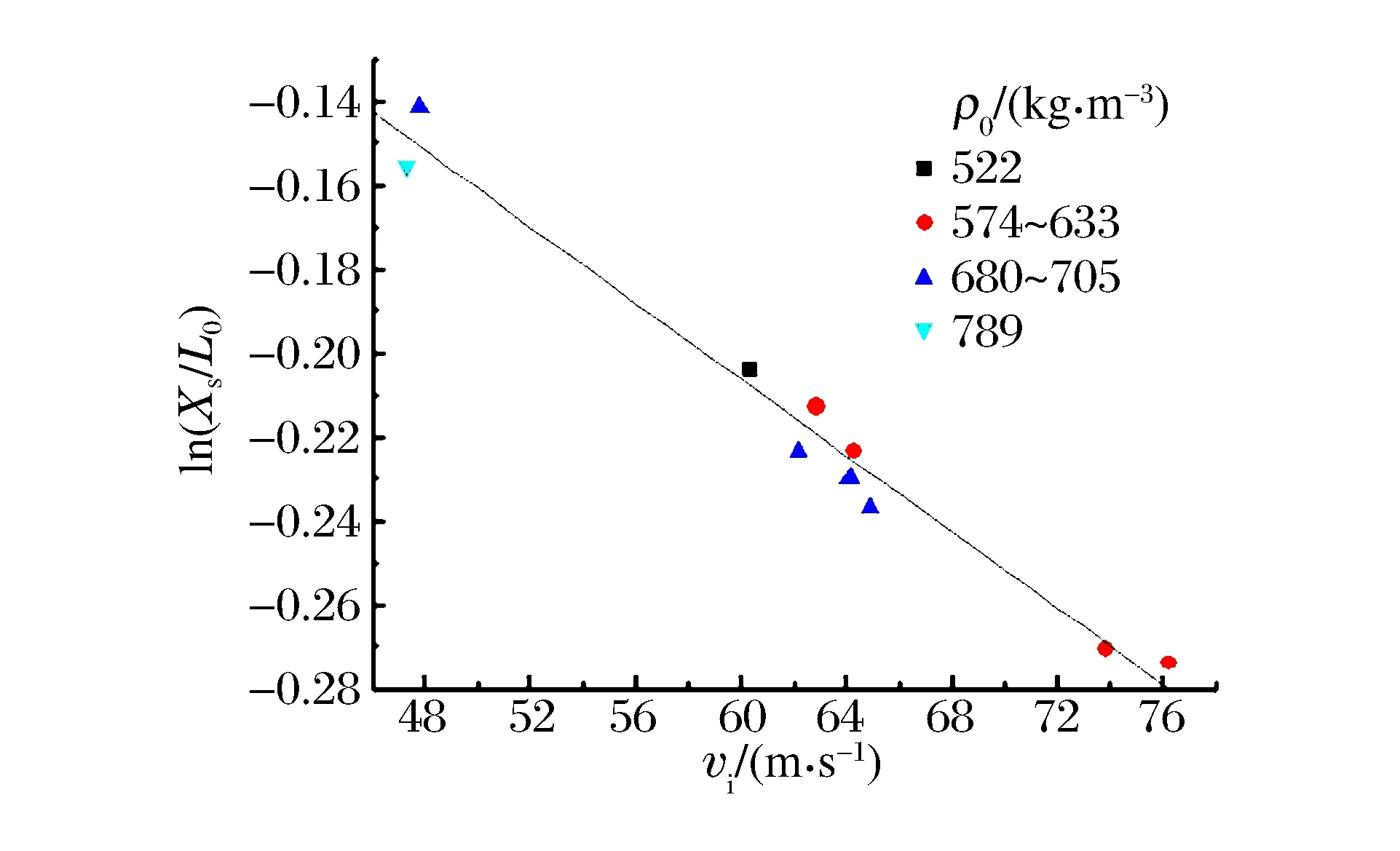

利用D-R-LHP-R模型描述泡沫材料的动态本构关系时,有关系式(15)存在。在Taylor-Hopkinson实验中,测得的实验参数ln(Xs/L0)和vi基本满足线性关系,如图5所示。结合式(15a)可得:

(18)

可见,对于实验所用的泡沫铝材料来说,存在一个量vY= Y/ρ0cp基本维持不变,该量的物理意义是引起泡沫铝材料塑性变形的最低速度。

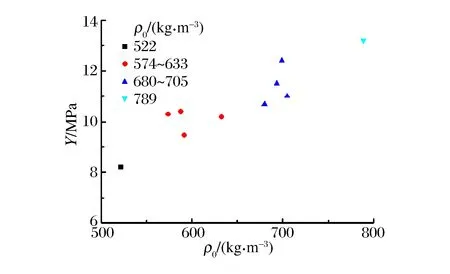

结合实验测得的参数,每一组泡沫铝试样都可以通过式(15b)求得其动态屈服应力Y,如图6所示,而且材料的动态屈服应力基本随密度成线性关系。

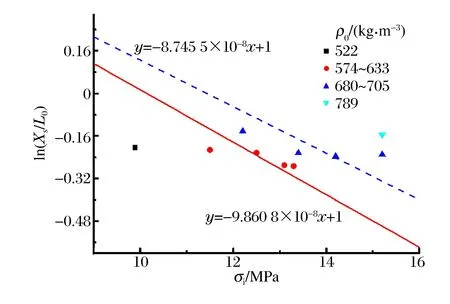

观察式(15b),也可以通过对同一批密度接近的泡沫铝材料作ln(Xs/L0) -σi曲线,通过线性形式进行拟合来确定其斜率k=-1/Y。该斜率表示该密度范围内的平均-1/Y值。如图7,对于密度为574~633kg/m3和680~705kg/m3的泡沫铝试样,其拟合曲线分别为ln(Xs/L0)=1-9.86×10-8σi和ln(Xs/L0)=1-8.75×10-8σi。通过拟合曲线可知,泡沫铝材料的平均动态屈服应力分别为10.1和11.4MPa。

图5 Taylor-Hopkinson实验测得的ln(Xs/L0) -vi曲线Fig.5 Relationship of ln(Xs/L0) and vi in the Taylor- Hopkinson experiment for the aluminum foams

图6 泡沫铝动态屈服应力随密度的变化Fig.6 Experimental dynamic yield stress vs. density of aluminum foams

图7 泡沫铝Taylor-Hopkinson实验测得的 ln(Xs/L0)-σi曲线Fig.7 Relationship of ln(Xs/L0) and σi in the Taylor- Hopkinson experiment for the aluminum foams

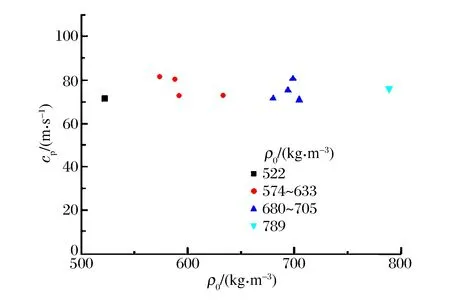

图8 泡沫铝Taylor-Hopkinson实验测得的激波波速 cp随密度ρ0的变化Fig.8 Relation of shock wave velocity cp and density ρ0 in the Taylor-Hopkinson experiment for the aluminum foams

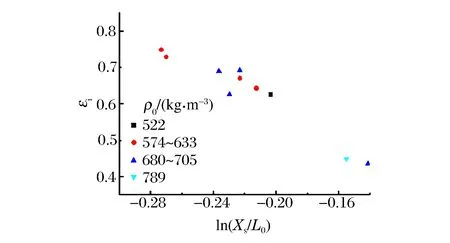

图9 泡沫铝Taylor-Hopkinson 实验测得的εi -ln(Xs/L0)曲线Fig.9 Relation of initial strain εi and ln(Xs/L0) in the Taylor-Hopkinson experiment for the aluminum foams

通过以上的分析,求得了每组泡沫铝试样的动态屈服应力Y,再结合式(15a),可分别求得每组泡沫铝试样的激波传播速度cp,如图8所示。从中可以发现:对于实验所用的泡沫铝,其激波传播速度cp基本上维持在70~82 m/s这个范围之内。

对于已求得每组试样的cp后,根据以下公式即可求得泡沫铝材料D-R-LHP-R模型中的线性硬化模量

(19)

图10 不同密度范围泡沫铝材料的D-R-PLH-L模型和准静态实验对比Fig.10 Comparisons of stress between D-R-LHP-R model and quasi-static experiment for the aluminum foams with different density

进而还可以求得ρ0(cp)2/Y的值,于是按照式(15c),对应于每一组初始速度为vi的实验,可以分别确定其对应的初始应变εi,从而作εi-ln(Xs/L0)曲线,如图9所示。

那么泡沫材料的密实应变εD如何确定?由跨过激波的动量守恒关系(8)可知:只要塑性激波是材料的线性硬化特性控制的,σi-vi之间应该有线性关系。一旦冲击速度超过材料线性硬化塑性的临界值(此处σD对应于密实应变εD):

(20)

激波波速将由Rayleigh弦控制,式(8)中的线性关系也将不再成立。所以,从实验研究的角度说,应该有足够高的撞击速度范围,直到能够出现式(8)的线性关系不再成立的情况。则与线性关系不再成立的vi转折点(vi)tran所对应的应力就是σD,应变就是εD。由于确定该泡沫铝材料的密实应变需要大量的实验数据,所以将另做讨论。

图11 通过D-R-LHP-R模型和Taylor-Hopkinson实验求得的边界应力对比Fig.11 Comparisons of the boundary stress-time curves determined by D-R-LHP-R model and measured by the Taylor-Hopkinson experiment

综上所述,本文中求出了两种密度范围的泡沫铝D-R-LHP-R模型,并在MTS仪器上做了准静态实验(应变率为10-3s-1)与之相比较,如图10所示。由于本文中并没有确定材料的密实应变,所以将泡沫铝材料应变为60%以后模型曲线以虚线表示。并从泡沫铝D-R-LHP-R模型和准静态实验的比较中可以得出:该种闭孔泡沫铝材料是应变率相关性材料。

为了验证本文反演确定的泡沫材料D-R-LHP-R模型的适用性,可按照公式(13),计算在整个实验过程中,泡沫铝材料中激波后方的应力随时间的变化,与实测结果(图4)进行对比,如图11所示。

本实验是建立在泡沫材料的刚性加载线性硬化塑性刚性卸载模型上,也就是说泡沫铝中激波传过部分能看作刚体段,即激波后方的应力(图11中蓝色点线)和边界测到的应力(图11中红色实线)是等价的。从图11中可以发现两者吻合得相当好,验证了本文中用D-R-LHP-R模型来研究泡沫铝材料的动态特性的正确性和可靠性。至于实验得到的边界应力后期出现卸载现象是由于弹性杆后端卸载波传回来的缘故,不代表泡沫材料的本构响应。

4 结 论

基于泡沫材料的D-R-LHP-R模型,通过激波理论分析所建立的激波消失位置Xs与材料的动态屈服应力Y、激波波速cp、冲击边界初始应变εi之间的关系,提出了一种确定泡沫材料动态应力应变关系的反演方法。

通过Taylor-Hopkinson实验确定了泡沫铝材料的D-R-LHP-R模型参数(动态屈服应力Y、线性硬化模量Ep等参数)。将求得的D-R-LHP-R模型和准静态实验数据进行对比,证明该种闭孔泡沫铝是应变率敏感性材料。最后通过对D-R-LHP-R模型和Taylor-Hopkinson实验求得的边界应力对比验证了采用D-R-LHP-R模型研究泡沫铝材料的动态特性的正确性和可靠性。

对该批次泡沫铝实验数据进行分析,还得到如下结果:(1)在该种泡沫铝材料中存在恒定的特征参量ρ0cp/Y几乎不随试样密度和初速度变化而变化,即引起泡沫铝材料塑性变形最低速度vY=Y/ρ0cp基本维持不变;(2)泡沫铝材料的塑性波速cp受泡沫铝材料密度的影响很小;(3)泡沫铝动态屈服应力Y随着密度的增加成线性增长;(4)在Taylor-Hopkinson实验中,泡沫铝的初始应变εi随着初始速度vi也成线性增加,基本不受泡沫铝密度变化的影响。

感谢中国科学技术大学教授虞吉林老师和香港科技大学教授、宁波大学包玉刚讲座教授余同希老师对本文给予的指导和提供的宝贵意见。

[1] Deshpande V S, Fleck N A. High strain rate compressive behaviour of aluminum alloy foams[J]. International Journal of Impact Engineering, 2000,24(3):277-298.

[2] Dannemann K A, James Lankford Jr. High strain rate compression of closed-cell aluminum foams[J]. Materials Science and Engineering, 2000,293(1/2):157-164.

[3] Mukai T, Kanahashi H, Miyoshi T, et al. Experimental study of energy absorption in a closed-celled aluminium foam under dynamic loading[J]. Scripta Materialia, 1999,40(8):921-927.

[4] Montanini R. Measurement of strain rate sensitivity of aluminum foams for energy dissipation[J]. International Journal of Mechanical Sciences, 2005,47(1):26-42.

[5] Lopatnikov S L, Gama B A, Haque Md J, et al. Dynamics of metal foam deformation during Taylor cylinder-Hopkinson impact experiment[J]. Composite Structure, 2003(61):61-71.

[6] Shim V P W, Tay B Y, Stronge W J. Dynamic crushing of strain-softening cellular structures-A one-dimensional analysis[J]. Journal of Engineering Materials and Technology, 1990,112(4):398-405.

[7] Li Q M, Meng H. Attenuation or enhancement-A one-dimensional analysis on shock transmission in the solid phase of cellular material[J]. International Journal of Impact Engineering, 2002(27):1049-1065.

[8] Harrigan J J, Reid S R, Yaghoubi A S. The correct analysis of shocks in a cellular material[J]. International Journal of Impact Engineering, 2010,37(8):918-927.

[9] Reid S R, Peng C. Dynamic uniaxial crushing of wood[J]. International Journal of Impact Engineering, 1997,19(5/6):531-570.

[10] Lopatnikov S L, Gama B A, Haque M J, et al. High-velocity plate impact of metal foams[J]. International Journal of Impact Engineering, 2004,30(4):421-445.

[11] Harrigan J J, Reid S R, Tan P J, et al. High rate crushing of wood along the grain[J]. International Journal of Mechanical Sciences, 2005,47(4/5):521-544.

[12] Tan P J, Reid S R, Harrigan J J, et al. Dynamic compressive strength properties of aluminum foams. Part Ⅱ-‘shock’ theory and comparison with experimental data and numerical models[J]. Journal of the Mechanics and Physics of Solids, 2005,53(10):2206-2230.

[13] 胡时胜,王悟,潘艺,等.泡沫材料的应变率效应[J].爆炸与冲击,2003,23(1):13-18. Hu Shi-sheng, Wang Wu, Pan Yi, et al. Strain rate effect on the properties foam materials[J]. Explosion and Shock Waves, 2003,23(1):13-18.

[14] 王永刚,施绍裘,王礼立.采用改进的SHPB方法对泡沫铝动态力学性能的研究[J].实验力学,2003,18(2):257-264. Wang Yong-gang, Shi Shao-qiu, Wang Li-li. An improved SHPB method and its application in the study of dynamic mechanical behavior of aluminum foams[J]. Journal of Experimental Mechanics, 2003,18(2):257-264.

[15] Wang Zhi-hua, Jing Lin, Zhao Long-mao. Elasto-plastic constitutive model of aluminum alloy foam subjected to impact loading[J]. Transactions of Nonferrous Metals Society of China, 2011(21):449-454.

[16] Zheng Zhi-jun, Liu Yao-dong, Yu Ji-lin, et al. Dynamic crushing of cellular materials: Continuum-based wave models for the transitional and shock modes[J]. International Journal of Impact Engineering, 2012,42:66-79.

[17] Wang Li-li, Yang Li-ming, Ding Yuan-yuan. On the energy conservation and critical velocities for the propagation of a “steady-shock” wave in a bar made of cellular material[J]. Acta Mechanica Sinica, 2013,29(3):420-428.

[18] 王礼立.应力波基础[M].2版.北京:国防工业出版社,2005.

[19] Gibson L J, Ashby M F. Cellular solids: Structure and properties[M]. Oxford: Pergamon Press, 1997.

(责任编辑 曾月蓉)

Experimental determination of dynamic constitutive parameters for aluminum foams

Ding Yuan-yuan, Yang Li-ming, Wang Li-li

(MechanicsandMaterialsScienceResearchCenter,NingboUniversityNingbo315211,Zhejiang,China)

Based on the dynamic Rigid-Linear Hardening Plastic-Rigid Unloading (D-R-LHP-R) model of foam materials and starting from the displacement continuity equation, the momentum conservation equation and the motion equation of rigid part, the relation between the critical position for shock disappearanceXs’ the yield stressY, the shock velocitycpas well as the impact boundary strainεican be determined as follows:(a)Among the parameters in the above equation, the specimen densityρ0, the boundary stressσi, the impact velocityvi, the undeformed length of the specimenXs, and the original length of the specimenL0, can be easily measured from the Taylor cylinder-Hopkinson bar impact experiments. Therefore, the constitutive parameters strees and strain of the R-LHP-R model can be finally reversely determined for the tested aluminum foam by using the above experimental parameters and Eq(a). The comparison of stress-strain between the quasi-static compressive curve and the R-LHP-R model indicates the strain rate sensitivity of the tested aluminum foams.

solid mechanics; dynamic mechanical characteristics; dynamic rigid-linear hardening plastic-rigid unloading(D-R-LHP-R) model; aluminum foam; shock wave

10.11883/1001-1455(2015)01-0001-08

2013-06-13;

2013-08-20

国家自然科学基金项目(11032001);宁波大学王宽诚幸福基金项目

丁圆圆(1987— ),男,硕士研究生;通讯作者: 杨黎明,yangliming@nbu.edu.cn。

(a)

O347 国标学科代码: 13015

A

采用Taylor-Hopkinson装置进行实验,当直接测得泡沫铝试样密度ρ0、边界初始应力σi、初始打击速度vi、泡沫铝杆原长L0及激波在泡沫铝杆中消失长度Xs后,利用方程式(a)可反演求得D-R-LHP-R模型下的泡沫铝动态应力应变曲线。最后通过与泡沫铝准静态实验数据对比,表明该泡沫铝是应变率敏感性材料。