发电锅炉主蒸汽管道与锥形管对接焊缝超声反射波分析

宋全轩

(河南省锅炉压力容器安全检测研究院 郑州 450016)

1 前言

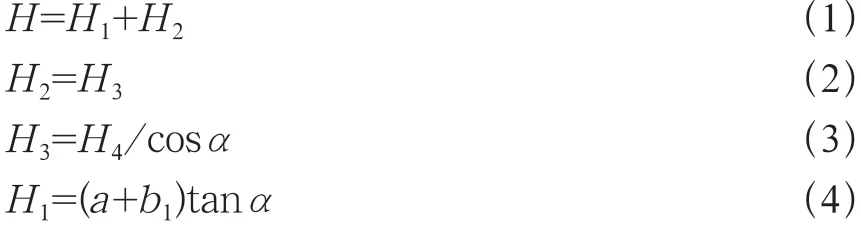

在对某电厂发电锅炉(SG-1113/17.5-M881)定期检验中,过热蒸汽出口管道锥形变径管与主蒸汽管道对接焊缝,由于其位置、形状、厚度和材料变化等特殊性,常常是定期检验的重点部位。其位置、形状如图1 所示。

图1 左侧为主蒸汽管道,对接焊道处实测外径为568mm,壁厚为45mm,材质为P91;右侧为锥形变径管,管径外径从568mm ~625mm(实测值)变化,壁厚对接处为45mm~79mm 逐渐增厚,材质12Cr1MoV,而此处对接焊缝特殊性如下。

图1 变径图片异种钢焊接接头实物图

1.1 异种钢焊接,焊接性能较差

图1 中左侧管道为美国橡树岭国家实验室(ORNL)和燃烧工程公司共同研究开发的耐热钢P91,以其优良性能应用在电站锅炉管道上,但其焊接性能较差,热处理工艺也较复杂;右侧为12Cr1MoV,此材料焊接条件虽然没P91 要求的那么苛刻,但是其可焊性也是比较差的;两种不同的可焊性都比较差的材料进行异种钢焊接,其焊接难度极大。

1.2 管道变径

管道变径处存在蒸汽冲刷及应力集中。

1.3 壁厚变化

壁厚的变化,其薄膜应力也发生变化,从数据可看出45mm~79mm 变化还是很大的。

2 检测方案实施

在电站锅炉定期内部检验过程中,此处焊缝因其位置、形状、材料及工作条件(此处蒸汽压力为17.6MPa 即176kg/cm2,蒸汽温度540℃)的恶劣,是定期检验的要点部位。在该锅炉的首次检验中,也是检验中必检部位,依据《锅规》、《定检规》和《检验方案》之要求,对此对接焊缝进行了超声波检测和表面磁粉检测,磁粉检测未发现缺陷磁痕显示,但在超声波检测中出现了使检测人员困惑的反射波现象。

仪器型号:CTS-2020 数字超声波检测仪

探头:2.5P13×13 K2, 2.5P9×9 K2.5,

2.5P13×13 K1, 2.5P20。

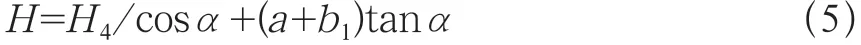

工件规格如图2 所示。

图2 工件规格图

1) 首 先 用K2( 实 测 角 度64.1 °, 前 沿L=13mm)在焊缝单面双侧进行了扫描(A 面为变径管锥形面,B 面为主蒸汽管道平面如图2 所示):

(1)在B 面的扫查中未发现可记录波形显示。

(2)在A 面扫查出现了两处发射波高在Ⅲ区的波形显示,1 号处出现在从A 面看8 ~9 点钟方位,长度约15mm,显示深度在38.4mm,距B 面焊缝边缘约6mm;2 号处出现在10 ~11 点钟方向,长度37mm,显示深度36.7mm,距B 面焊缝边缘约11mm。

2)为了确定该两处反射波的性质,根据其出现的位置在焊缝下部,深度较深,选用2.5P13×13 K1(实测为45.6°,前沿L=12mm),对该焊缝进行了双侧扫查,扫查结果:

(1)在A 面扫查未发现可记录波形显示;

(2)B 面扫查在上处两位置出现了发射波:

1 号位显示深度在44.5mm,2 号位显示深度在42.4mm。

3)针对以上现象现场检测人员产生了困惑。

(1)1、2 号位置显示的可记录波是不是缺陷波。

(2)两种探头各只是一边出现波形显示,另一边却没有。

(3)两种探头反射波在工件同一水平位置出现,而其显示深度不同,是否同一反射体产生。

3 可记录反射波的验证与分析

3.1 验证

使用2.5P9×9 K2.5 探头(实测值67.9°,前沿L=9mm)对该焊缝进行双侧扫查,结果发现,在B 侧没有可记录波出现,在A 侧发现1 号反射波显示深度为38.5mm,2 号显示深度在36.8mm 处。

由于设备调节的误差及工件声速的变化使这些误差是完全可以接受的,即在误差范围内。说明在A侧使用K2.5 与K2 探头扫查时反射波出现的位置无论在水平还是深度方面都是一致的,为同一反射体产生的。

3.2 理论分析

从检测结果分析,1 号位K2、K2.5 显示深度在38.5mm 处,K1 显示在44.5mm 处,二者相差6.0mm;2 号位K2、K2.5 显示深度在36.7mm 处,K1 显示在42.4mm 处,二者相差6.7mm;可知超声波仪器显示的反射波深度值相差是很大的。

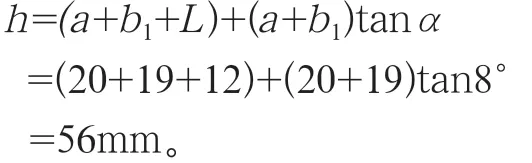

●3.2.1 理论推导

假定在S 处存在反射体,在B 面检测时,由于两面是平行的,S 处仪器显现的反射波深度是实际的距探伤表面深度,二者是一致的,是真实的距检测面的深度值;但是在A 面检测时,仪器显示的反射波深度却不是实际距检测面的深度值,二者是有差距的,其真实的距检测面深度H,如图3 所示。

图3 管道环焊缝纵截面图

根据K 值的含义和三角定律有:其中H4为仪器上反射波显示深度值,α 为A 面倾斜角度,b1为S 距A 面焊缝边缘距离,a 为A 面与B 面对接时在A 面测出的平行面宽度,如图8 所示。

经推导在A 面检测时反射波距检测面的实际深度应为:

●3.2.2 实际深度修正

在A 面检测时对1、2 号反射波显示的实际深度进行修正:

把 1 号 处 已 知 数 据H4=38.5mm,a=20mm,b1=30-6=24mm,α=8°代入式(5)得H=45mm。

把2 号处已知数据H4=36.7mm,a=20mm,b1=30-11=19mm,α=8°代入式(5)得H=42.5mm。

●3.2.3 对比分析

1 号在A 面检测时,反射波的实际深度为:45mm,在B 面反射波深度为44.5mm。

2 号 在A 面 检 测 时, 反 射 波 的 实 际 深 度为:42.5mm,在B 面反射波深度为42.4mm。

由于设备调节和声速变化的影响,这点误差是完全可以接受的,可见三种探头进行扫查所出现的反射波应是同一位置发出的。

4 单侧出现反射波的分析

超声波是有方向性的,反射波的幅度受反射体方向的影响极大,反射体方向和波束的方向接近平行时,几乎没有反射。

对于K1 探头在A 面为什么没有反射波,从下列计算可知(以2 号为例)K1 探头一次波检测到的最小深度为:

而对接处厚度只有45mm;56mm>45mm,由此可见K1 在A 面扫查时,其波束是扫查不到2 号反射体的,当然也就没有2 号反射波出现了;1 号反射体位置距A 面焊缝边缘更远(b1更大),K1 探头所需的最小深度更深,当然更不会有反射波出现了。

5 缺陷反射体的判定及验证

5.1 缺陷反射体的判定

由于板厚度为45mm,而1 号出现在45mm,经判断应为底面棱角发射;而2 号处应为缺陷反射体造成的显示。

5.2 缺陷反射体的验证

把1、2 号处表面焊缝磨平,使用2.5P20 直探头进行扫查,发现在2 号处出现了双峰显示。

前峰在41.9mm 处,由于波速的差异和仪器、探头综合性能及调整的误差,41.9mm、42.4mm、42.5mm 之间的误差是可以接受的,则可认为是同一发射体形成的反射波。1 号处则无双峰出现,只出现底面发射波。进一步说明2 号为缺陷反射波,1 号则不是。

6 结束语

1)推导出的公式 H=H4/cosα+(a+b1)tanα 具有普遍意义,适用于各种角度的锥形面扫查情况。

2)在超声波检测中,不但应使用多种K 值探头进行扫查, 还必须根据工件的形状进行波形定位分析,已确保对反射体的正确判定。

[1]郑辉,林树青.超声检验测[M].北京:中国劳动保障出版社,2010.

[2]日本学术振兴会制钢第十九委员会编.超声探伤法[M].李靖,马羽宽,蔡清,等.广州:广东科技出版社出版,1981.