75t/h煤气锅炉技术改造方案探讨

聂玉林

(湖北特种设备检验检测研究院 武汉 430077)

1 锅炉概况与主要问题

某钢铁公司热力厂3 台中温中压锅炉,与炼焦炉和高炉配套。型号为WGZ75/3.82-15,采用四角切圆燃烧方式,该炉设计燃料为高炉煤气与焦炉煤气混合气,掺烧比例为85%:15%,设计给水温度为170℃,热风温度为318℃,排烟温度为184℃,配两级高加。

但随着公司产能的调整与生产的发展,高炉煤气产量有很大富裕,锅炉实际上是以烧高炉煤气为主,焦炉煤气掺烧比例很小,使锅炉难以维持正常运行,一般只能带65t/h 负荷,如果带满负荷运行,即使面式减温器进出水管控制阀全开,过热器仍严重超温,超温幅度达10℃左右,该炉给水温度通常为130℃左右,热风温度约260℃~270℃。

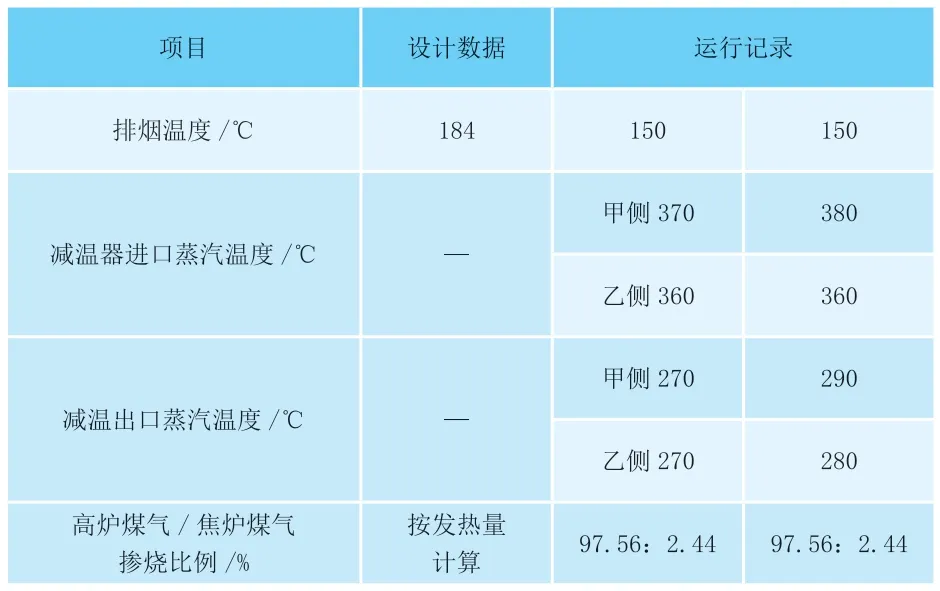

过热器系统采用混流布置,采用螺旋管式面式减温器调温,低温过热器采用φ38×3.5mm 管子,材质20g,高温过热器采用φ42×3.5mm 管子,材质为12Cr1MoV。该炉主要技术数据与运行参数见表1。

表1 2#炉设计数据与运行参数

(续表)

2 过热器超温问题分析

由于用户提供的技术资料和运行数据不全,未能进行相关的热力计算。根据锅炉运行状况、运行记录和概算做出的分析如下:

1)燃料气中高炉煤气比例太大是过热器超温的主要原因。原设计是高炉煤气与焦炉煤气混烧,掺配比例按发热量计算为85:15。由于高炉煤气富裕,用户要求尽量多烧,以提高企业效益,使高炉煤气实际掺烧比例达到97.56%,高炉煤气与焦炉煤气所含成分相差甚远,其成分应用基分析数据见表2。

表2 煤气应用基分析数据(%)

由表2 可见,焦炉煤气主要成分是H2,CH4和其它碳氢化合物,可燃质总量约占96%,因此发热值高。而高炉煤气中主要可燃气体CO 在煤气中所占比例仅23.2%,70%以上是CO2和N2等不可燃废气,其发热值不及焦炉煤气的1/5,因此少烧1 体积的焦炉煤气就必须多烧5 倍以上的高炉煤气,在相同负荷下使烟气量大大增加,并相应提高对流受热面的烟速和对流换热量,导致过热器超温。

2)给水温度低,也是导致过热器超温的原因。原给水系统配两级高加,给水温度为170℃,实际上仅投一级甚至两级均未投,通常给水温度为130℃左右,最低时仅有100℃~110℃,降低给水温度将增加给水的欠热,要稳定负荷就必须多烧燃料,进而增加烟气量,造成过热器超温,因此该炉通常都不能满负荷运行,只能降低负荷以减轻过热器超温的倾向。

3)热风260℃~270℃,较设计值(318℃)低50℃~60℃,热风温度偏低会使着火延迟,炉膛出口温度升高,增加过热器超温的倾向。造成热风温度偏低的原因,一是由于给水温度低,降低了空气预热器区间的烟温。二是烟气中水蒸汽含量高,烟气中含有一定量的SO3,降低了烟气的露点,导致空气预热器低温段发生严重的凝结腐蚀和泄漏现象。

4)原减温器减温能力不足。该炉过热器采用混流式,高温过热器布置在炉膛出口高烟温区并采用顺流布置,同时在两级过热器中间布置螺旋管式面式减温器,进行汽温调节。据查减温器换热面积为9.8m2,进口冷却水温度为170℃,设计最大减温能力为167.2kJ/kg(≈40kcal/kg)按减温器内过热蒸汽压力4.02MPa(41kgf/cm2),过热蒸汽温度400℃计算过热蒸汽比热为0.23826kJ/kg,相当温降为70℃,根据参考文献[1]前苏联《锅炉机组热力计算标准》规定减温器工作时,需保证最大热降可达209kJ/kg ~250.8kJ/kg 相当温降为88℃~106℃,原设计值偏小,在高炉煤气与焦炉煤气掺烧比例改变以后,减温器减温能力不满足调温要求。降低冷却水温度(即给水温度)将增加减温器减温能力,按给水温度为100℃~110℃计算,减温幅度大约可达90℃~100℃。

3 过热器超温对策

根据以上情况分析,解决WGZ75/3.82-15 型锅炉过热器超温问题,可采用如下对策:

1)增加焦炉煤气的掺烧比例同时提高热风温度和给水温度,即恢复设计工况。这是最简单可靠的办法,但用户在目前状况下难以实施,首先增加焦炉煤气配比违背了节能环保和经济利用的企业方针。使大量高炉煤气得不到有效利用,其次在目前的掺烧工况下,提高给水温度将降低减温器减温能力,无法保证过热器运行的安全。由于用户可能存在工艺系统和设备上的问题,两级高加一直难以同时投用,因此用户要求进行减温器改造时仍按给水温度104℃和170℃两种工况进行校核。

2)减少过热器受热面积。通过核算,将过热器割去一部分受热面,也是解决过热器超温问题的有效方法,采用此法不需添加设备,施工也不受周围设施的影响,但用户担心在起动和低负荷工况下过热器汽温偏低,同时担心切割焊口太多,施工条件恶劣,焊接质量不能保证,可能为今后运行留下安全隐患。

3)增加辐射受热面。增加辐射受热面可以提高蒸发量,降低炉膛出口烟温,因而可以降低过热器超温的危险。从炉膛结构看,有可能适当增加部分辐射受热面,因此也可以认为是一个行之有效的方法,但增加幅射受热面需对炉膛进行技术改造,工程量大,投资多,工期长,用户通常难以接受。

4)增加减温器减温能力。增加减温器减温能力,直接将过热蒸汽温度降下来。增加减温器减温能力,主要是增加减温器的换热面积。减温器长度受炉膛宽度限制,因而需选择更大直径的筒体来布置更多的受热面。因为减温器制造在制造厂进行,质量有保证。全部制造工作完成后,可在大修期间,与原减温器进行切换,因而施工快、周期短。

采用何种方案进行技术改造,不仅要考虑能解决锅炉运行中暴露的主要问题,还要考虑设备的现状与施工条件,考虑用户在投资、工期、质量和安全等方面的控制目标。

综合各方面的因素,可以选择对减温器进行技术改造,预计可以在20 天左右的检修周期内完成改造工作,并可实现各方面的控制目标。

4 减温器改造方案

仍采用面式减温器型式,同时为了减少安装工作量,缩短施工周期,提高锅炉运行的安全可靠性,方案应满足下列技术要求:

1)减温器采用温差应力较小的盘旋管式结构。

2)外部接口尺寸与现有设备一致。

3)进行减温系统水阻力计算,根据给水母管压头条件,考虑最大减温能力。

4)按给水温度为104℃和170℃两种工况进行减温能力核算。

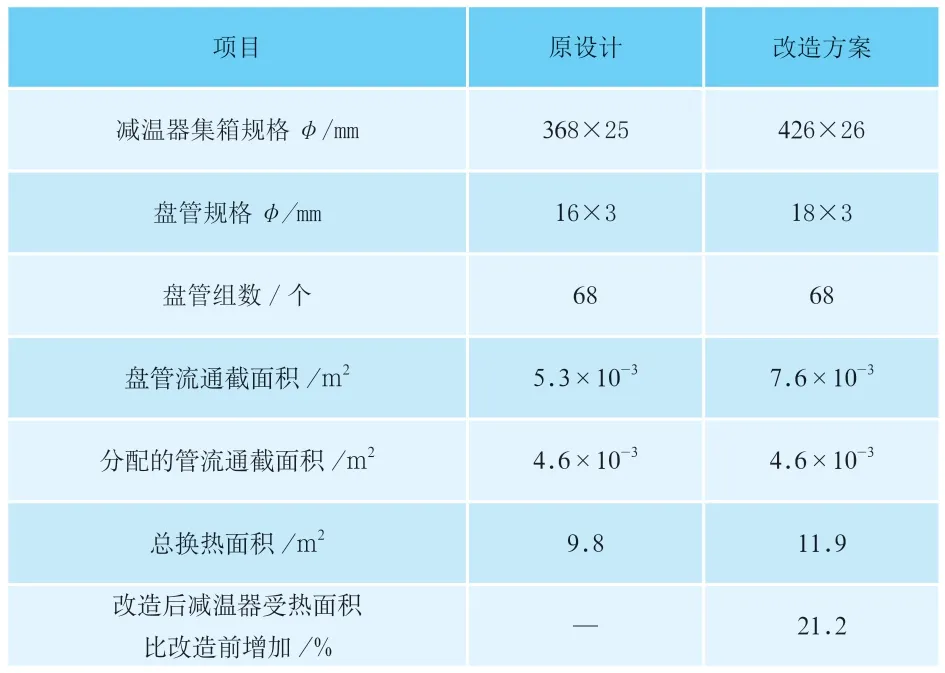

笔者根据上述要求所作的减温器改造方案及技术数据参见表3。减温器筒体采用φ426×26mm,20G锅炉管,主要接口位置和接管规格尺寸与原设备保持一致。螺旋管采用φ18×3mm,共布置螺旋管68 组,总换热面积比原设备增加21.2%,总换热量大约可增加20%,由于螺旋管流通截口扩大,减温器总阻力损失也不会因受热面积增加而有明显变化。

表3 减温器改造前后结构数据

5 结论与建议

长期运行实际表明,某钢铁公司热力厂75t/h 煤气锅炉,由于燃料和设备条件发生了重大改变,出力不足,导致过热器严重超温的问题,很难通过运行调整手段加以解决,而必须进行适当的技术改造。综合考虑设备状况以及用户在生产、安全、质量、资金、维修周期等方面的约束性条件,笔者提出改造减温器,提高减温器减温能力的方案是可兼顾各方,切实可行的。根据初步结构计算和水阻力估算,可增加20%以上受热面,从而解决过热器超温的问题,而水阻力不会有大的增加,用户基本同意。上述分析和建议,并在以后通过更换减温器完成了锅炉的技术改造,彻底解决了过热器超温问题,恢复了锅炉的正常运行。

[1] 古尔维奇,库兹涅佐夫.锅炉机组热力计算标准[M].马毓义.北京:机械工业出版社,1985.

[2] 燃油燃气锅炉设计手册[M].北京:机械工业出版社, 1999.

[3] 易海清. 35t/h煤粉锅炉综合技术改造[J].中氮肥,2003,(02):45-47.

[4] 李朗曾,戚光泽,汪福颐,等. 1000 吨/时直流锅炉水动力特性和膜态沸腾[J].锅炉技术,1980,Z1:55.

[5] 张文胜,管海英,宋坤. SZS20-1.6/350-Y(Q)锅炉过热器和减温器的设计[J].工业锅炉,2002,(01):21-23.