CPR1000机组核岛超低碳奥氏体不锈钢薄壁管现场焊接工艺探索

施建辉 杨 佳 王树昌 刘政平 成 鹏

(1.阳江核电有限公司 阳江 529500)

(2.苏州热工研究院有限公司 苏州 215004)

超低碳奥氏体不锈钢成分中含有较高含量的Cr、Ni 合金元素,并加入了Mn、N 等奥氏体形成元素。超低碳奥氏体不锈钢易在表面形成致密的氧化膜用以隔绝外界的腐蚀源,以获得良好的抗腐蚀性。焊接热过程会使焊缝及热影响区的不锈钢金属经历一次快速高温加热和冷却的过程,从而使焊接接头区域的组织性能,特别是耐蚀性能与焊前母材发生较大变化[1-3]。

CPR1000 机组核岛安装过程中,管道安装是其主要组成部分,为满足设计需要和安全要求,核岛中大量使用超低碳奥氏体不锈钢管,与容器、水泵、阀门、法兰相连接,质保等级通常设为Q1 及Q2 级[4]。核岛超低碳不锈钢管道内部工况常为高温、高压条件,并带有较强的腐蚀性及放射性。因此管道焊接质量是不锈钢焊接接头性能的保证,亦是核岛管道安装质量的关键。

核电站建设对管道焊接提出了严格的质量要求,核岛安装过程中,复杂的焊接施工环境条件,也进一步提高了焊接难度。因此,摸索出一套适用于CPR1000 机组核岛超低碳不锈钢薄壁管焊接工艺的遵循原则,进行相关技术总结,对核岛管道安装质量具有重要意义。

CPR1000 机组核岛安装所用超低碳不锈钢薄壁管道的材质主要为TP304L 及TP316L,壁厚在2~6mm,常选焊丝牌号OK16.30,规格为φ1.6mm,现场使用美国Powcon-300ST 及瑞典ESAB-LTN255 逆变直流电源。

1 工艺原则

如奥氏体不锈钢焊接工艺选择不当,易产生晶间腐蚀和焊接热裂纹等缺陷。而超低碳不锈钢因含碳量较低(在0.03%以下),故降低了产生晶间腐蚀的可能性,但由于其膨胀系数较大,导热性差,在受热的过程中,易产生较大的应力和变形,因此,在焊接过程中,应尽可能采用小的线能量,即降低电流、增加焊速,采用多层多道焊时,层间温度应控制在175℃以下。

超低碳不锈钢薄壁管的焊接采用手工钨极氩弧焊,其优势特点为:

1)氩气保护隔绝大气,防止氢、氮、氧等气体对电弧及熔池的影响,保护母材及焊丝的元素不易烧损;

2)明弧焊接,施焊方便,电弧稳定,焊缝成形美观;

3)接头组织致密,综合机械性能好。

但由于管道壁薄,若使用规范不当或操作手法不正确,焊接会造成未熔合、烧穿、焊瘤及内凹等焊接缺陷,同时焊接产生的高温极易使管道内壁发生氧化,严重时产生背面发黑和菜花状缺陷等,因此在焊接前管道内壁应采取保护措施。

2 焊前准备

2.1 坡口加工及组对

超低碳不锈钢薄壁管道现场焊缝坡口的准备均采用手工机械打磨,并用不锈钢抛光刷及丙酮或工业酒精清理坡口内外边缘10~15mm处,以去除表面氧化物、油污等赃物。

坡口形貌和接头组对示意图,如图1 所示。以常用典型焊接位置——管道水平固定,焊接方向为由下向上爬坡焊为例(如图2 所示),焊接过程涉及平焊(图2 中12 点位置)、立焊(图2 中3、9 点位置)、仰焊(图2 中6 点位置)3 个基本位置。

图1 坡口形貌及接头组对示意图

图2 水平固定焊焊接方向示意图

2.2 背面根部保护

1)气室制作。超低碳不锈钢管道焊接前,为防止背面氧化,必须在背面进行充氩保护,在焊缝两侧的管内制作氩气保护室。

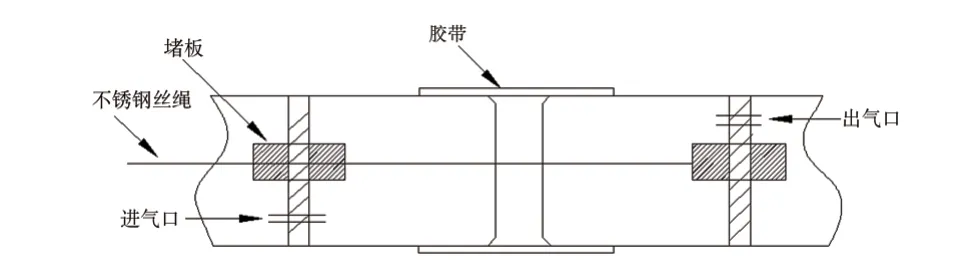

为防止铁素体对超低碳不锈钢管道的污染,防止高温变形,堵板需用耐高温橡胶制成,中间用胶合板或薄不锈钢板以不锈钢丝绳相连,利于焊接完成后取出。焊口用白色耐高温含碳量相对较低的胶带封住,由于氩气比重大于空气,充气口应设在管口下方,出气口设在管口上方,利于空气排出,如图3 所示。

图3 保护气室示意图

长管段或最终碰口在无法采用橡胶堵板的情况下,可采用水溶纸和水溶胶带代替堵板,用水溶胶带将水溶纸粘贴在管子内部,再由阀门或异径三通处插入充气管。焊接结束,水溶纸在冲洗或水压试验时溶成浆糊状,随水排走。

2)保护检验。气室制成后,进行充气,气体流量的选择对焊缝的质量有一定影响。气体流量过大,会使管内气体形成气流紊乱,造成管内空气与气流混合,致使保护效果变差。气体流量过小,则空气排空效果较差,无法起到背部保护效果。

施焊前为得到稳定层流,应先用5~10L/min 的气体流量,充气10~15min,利用氩气密度大的特点,将管内空气逐渐排出,然后加大背面冲氩流量至20L/min 进行焊接。

焊前对氩气气室的检验,常规采用在密封胶带处点火试验,该方法能间接判断氩气保护效果。在实际现场中,可用一个厚度为1mm 左右的不锈钢小板,撕开胶带一部分,将板靠近开口,在小板上引弧,待小板上形成溶池后熄弧。观察小板与开口接触面一侧溶池形成后的颜色,若颜色呈紫色或金黄色,说明管内氩气充足,纯度达到需求,满足焊接条件,可进行焊接。若颜色变黑或有菜花缺陷出现,则说明管内氩气纯度不够,应检查原因,排除隐患。

2.3 点焊

核岛超低碳不锈钢管道的点固采用点固块点固,点固位置在坡口外侧,均匀分布在12、3、6、9 点钟位置,目的为避免坡口内点焊造成母材根部局部氧化,点固块的材质须与母材材质相同,经切割加工后制成合适大小。

点固焊缝采用正式焊接的工艺施焊,点固焊缝断续分布,并包括在正式焊缝中。当焊接至点固位置时,按现场工作程序要求,用打磨的方法将点固块清除,并在焊接结束后,统一进行液体渗透检验。

采用点固块点固方法主要优点包括:

1)不存在点固焊缝,避免出现裂纹机会;减少了焊缝中不必要的接头,连续焊接性强。

2)打底焊道接头少、打磨量小。

3)受点固块限制,接头变形小、间隙易调节。

3 焊接过程

3.1 焊接操作工艺

焊接操作工艺采用摇摆法焊接,即:细焊丝、大间隙摇摆法。

摇摆法特点如下:

1)焊枪是借助喷嘴与工件的依托,使焊枪操作的几个其本动作(横向摆动、摇动频率、摆动二侧的停顿、焊接速度)准确、连贯、可调性强;

2)施焊过程中,可灵活调整喷嘴与工件的角度及钨极与工件的距离,使电弧作用集中,熔池易于控制,焊接过程稳定,焊缝外表成型均匀、美观,有效地避免并减少了焊缝的夹钨、咬边、内凹等缺陷。

3)焊枪借助喷嘴与工件的依托,减轻了焊工的劳动强度,有利于焊工操作水平的正常发挥。

3.2 焊接过程控制

1)起弧及根部焊接。水平固定位置打底焊道起弧于图2 中的6 点仰焊位置。起弧前先将6 点至3 点位置的密封胶带去除,在仰焊位置由于受熔池重力影响易产生内凹,解决此问题除运用合理焊接规范外,在操作上应注意焊丝加入方法与电弧同步操作。即引燃电弧,先在坡口一侧加入焊丝利用电弧将其熔化,再将电弧摆动到另一侧坡口加入焊丝,最后将电弧摆动到中间再加入焊丝,使之与前后两次加入的焊丝形成第一个完整熔池。

第二个熔池是在第一个熔池的基础上,用电弧的左、右摆动,焊丝通过接头间隙,加在熔池根部内表面,即“内加丝法”,焊丝加入角度尽量与管道水平轴线夹角保持最小角度。如此往复操作可以克服内凹缺陷并在背面形成足够的余高。

“内加丝法”根据熔池不同情况,可用点丝或连续送丝方法。但连续送丝因只能观察表面情况,送丝量多少、对背面透度、全凭经验控制,送丝多了易形成“栽”丝(即焊丝直接穿过熔池到焊缝的背面,背面存在未熔化的焊丝),送丝少易产生内凹或内咬边。而运用点丝法焊接,对背面透度容易得到较好控制,焊丝送给量与电弧摆动同步。随焊接按钟点时刻变化,熔池受重力影响突出,焊丝送给也将由熔池根部内表面逐渐向外表面转移,这样可保证根部熔透均匀。因此常采用点丝法进行起弧根部焊接,但需注意的是,点丝过程中焊丝的送给应始终在氩气保护内,避免因离开保护区,在焊丝端头形成被氧化的黑球,而影响接头质量及下一步操作。

2)填充焊接。根部焊道完成后,应控制层间温度低于175℃,再进行焊道填充。初始填充前,应保证焊缝背面的充氩保护,防止根部焊道因受填充焊道的高温而氧化。氩气保护流量一般控制在5~10L/min 左右,焊缝金属厚度大于4mm 时,可停止氩气保护。

填充焊接施焊过程中应采用连续送丝方式,焊枪喷嘴可用摆动或滚动方式,两侧要明显停顿,利于坡口侧壁和母材边缘的充分熔合,焊丝应填充适量,避免因送丝过量造成熔池前出现“陡台”导致层间未熔合。焊接时应根据熔池形状,提高摆动频率改变焊接速度,避免因焊速过慢造成根部焊道二次熔化,导致仰焊部位塌陷,其它部位“突出”。

3)收弧焊接。在图2 中12 点钟位置收弧。收弧时应将产品焊缝前半段结尾外修成缓坡状,以利于最终收弧接头处的根部熔池熔化,达到圆滑过渡的目的,减少未焊透或未熔合缺陷的产生。收弧时注意:施焊到最后一根焊丝时,应降低管内氩气流量,避免由于气体受热膨胀,焊丝熔化的液态金属不易顺利过渡到熔池中去,管内气体的压力将对封口处液态金属产生冲击凹坑,当施焊到距最终端大约10mm 时,应将管内氩气全部关闭,利用管内存留的余气完成封口,并适当放慢焊接操作速度,使填充金属向背面渗透,保证根部接头圆滑过渡。

4)变形控制。管道安装结束后,有相当一部分管段产生与设备接口处法兰平行度不够等缺陷。造成以上缺陷,除安装偏差外,大部分是由焊接变形引起的。因不锈钢管线膨胀系数大,因此在施焊过程中,要注意采用反变形措施和合理焊接顺序,克服以上缺陷。

(1)反变形措施:对水平固定管组对时,仰焊部位间隙应比顶部间隙小2~3mm,这样在施焊到水平位置时,由于收缩作用,使焊口达到最终平直的要求。

(2)对称焊接顺序:打底焊及填充焊,按图2 钟点时刻:6~3;9~12,3~12,6~9 顺序焊接。盖面,按6~9,3~12,9~12,6~3 顺序施焊。

4 检验

组对前,按要求对坡口尺寸进行检验,检验合格方可组对。坡口根部的间隙必须保证达到3~5mm,来抵消根部焊接时的收缩。点焊结束,根据程序的要求检查错边量[5]。

依照RCCM—2002《压水堆核岛机械设备设计和建造规则》[4]要求,焊接完成后的100%检验,包括:

1)目视检验和焊缝的尺寸检验:确保焊缝的表面不会有夹渣、未熔合、气孔、弧伤、咬边、焊缝外观轮廓及打磨不合格等缺陷。焊缝外观尺寸的检查主要是错边量不能大于1mm,焊缝的正面余高不能大于1.5mm;

2)表面的液体渗透检验:表面不允许存在超过标准规定要求的显示;

3)射线检验:不能存在裂纹、夹渣、未熔合、未焊透、咬边、菜花状缺陷、单个气孔大于1.2mm、密集性气孔等缺陷。

否则,视该焊缝为不合格焊缝。

5 结论

1)超低碳不锈钢薄壁管的焊接,焊接方法选用手工钨极氩弧较为理想;

2)严格执行现场焊接工艺规程,实际操作需结合现场情况,灵活选用焊接规范和焊接手法;

3)注意引弧和收弧操作,以保证接头熔合良好,减少未熔合及气孔、夹渣产生;

4)注意熔池温度掌握,以控制背面形成高度和减少未焊透缺陷产生;

5)疑难位置,需注意采用摇摆法与拖动悬空法相结合。

[1] 杨东旺.核岛用无缝不锈钢管的质量控制[J].山西建筑,2014,40(7):220-222.

[2] 项阳,陈进,王印培,等.反复焊接对超低碳奥氏体不锈钢耐腐蚀性能的影响[J].理化检验—物理分册,2005,41(3):113-116.

[3] 周振丰.焊接冶金学[M].北京:机械工业出版社,1996:37-40.

[4] 法国核岛设备设计建造规则协会.压水堆核岛机械设备设计和建造规则RCC-M(2000 版)及2002 补遗[S].上海:上海科学技术文献出版社,2010.

[5] 赵熹华.焊接检验[M].北京:机械工业出版社,1993:179-198.

[6] 孙松召,陈敏,林祥,等.超级双相不锈钢2507 焊接质量的控制[J].中国特种设备安全,2013,29(09):28-31.

[7]牟彦春,金南辉,朱晓智.SA335-P92 钢主蒸汽管等焊接质量控制[J].中国特种设备安全,2013,29(05):37-41.

[8]吉章红.不锈钢复合钢管的焊接工艺[J].中国特种设备安全,2010,26(04):43-46.