焊缝超声相控阵检测ISO13588:2012标准评述

李 衍

(无锡市锅炉压力容器学会无损检测专委会 无锡 214026)

2014 年10 月中旬在无锡召开的《承压设备NDE最新国际法规研讨会》上,有代表提出要求了解ISO(国际标准化组织)有关焊缝超声相控阵检测(PAUT)的方法标准和验收标准。这里针对此问题,对最新版ISO 13588:2012《焊缝超声相控阵自动检测》标准试作全面评述。

该标准是由CEN/TC 121“焊接”技委会(秘书处设在德国)会同ISO/TC 44“焊接与相关工艺”技委会联合制定的。作为欧标,在标准篇目ISO 前冠以EN;作为成员国国标,则再在EN 前冠以国家缩写字母,如BS 和DIN 分别表示英、德。该标准已于2013年4 月份,作为所有欧共体成员国(共33 国)或ISO成员国的国家标准发布。

该标准是一份内容较完整、系统、检测方法与结果评定合在一起的PAUT 标准,应该说符合我国习惯,有助于操作应用。与之相比,ASME 新版(2013)中PAUT 标准较分散(共8 个),使用者须视具体情况,将需用标准和相关附录串珠成链。

以下对ISO 新标择要介绍和评析。

1 适用范围

1)规定用相控阵(PA)技术对厚度6mm 以上金属材料熔化焊焊接接头作半自动或全自动UT的方法。可用于检测板、管、容器中简单几何形状的全焊透焊接接头,被检焊缝和母材为低合金碳钢。

2)规定的相关材料的超声参数:钢的纵波声速为(5920±50)m/s,横波声速为(3255±30)m/s。检测不同声速的材料时,应考虑声速修正。

3)对PA 技术在熔化焊焊接接头缺陷检测、定位、定量和定性方面的特殊性能和局限性,提出指导性意见。

4)PA 技术可作为独立应用的技术,也可与其它无损检测(NDT)方法或技术联用;可用于在制检测,或安装检测及在用检测。

5)规定四种检测等级,每种等级对应于不同的缺陷检测率。

6)允许按波幅(当量反射体大小)和显示长度,或显示测高和测长值,对显示进行验收评定。

7)不包括缺陷的验收等级(合格与否的评定标准由相应制造规范界定)。

8)不适用于:粗晶金属和奥氏体焊缝检测,钢管焊缝在线自动检测(其检测方法由以下三标准规定,即:ISO 10893—8[1]、 ISO 10893—11[2]、ISO 3183[3])。

2 检测等级

焊接接头的质量要求主要与材料、焊接方法及在用条件有关。为适应这些要求,规定了A、B、C、D四种检测等级。

检测等级由A 到C,检测覆盖率(涉及入射数、组合法)由小到大,缺陷检出率也由低到高。检测等级D 可按特殊应用,签约定规,并兼容标准通则。适用对象包括:非铁素体钢材料和部分焊透焊缝的检测、用自动设备检测,以及温度超越范围的工件检测。

通常,检测等级相关于质量等级(如ISO 5817[4])、 产 品 标 准 或 其 它 文 件。 当 规 定 按ISO 17635—2010《金属熔化焊焊接接头NDT 通则》执行时,推荐的检测等级见表1。

表1 推荐的检测等级

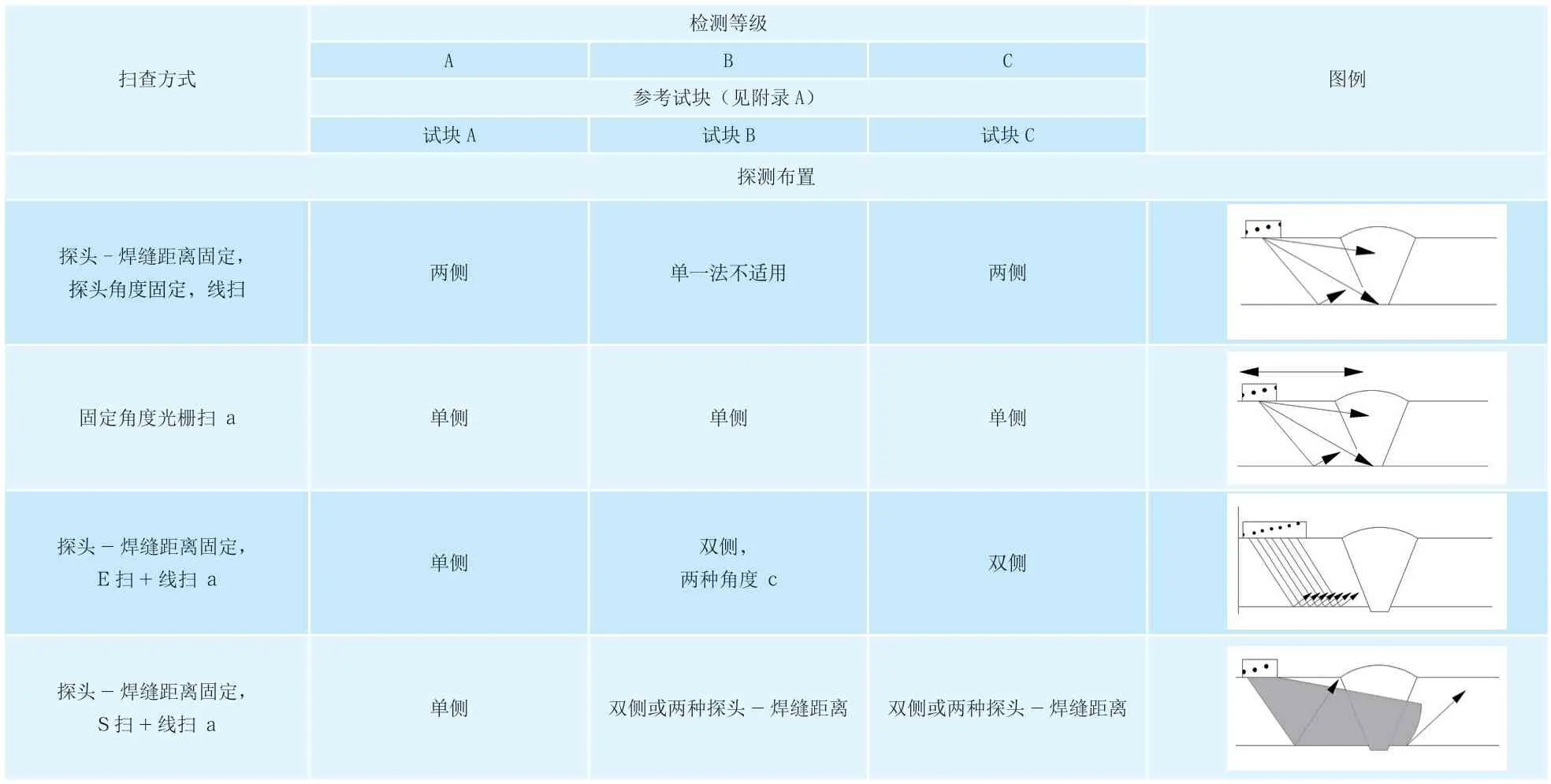

各种检测等级的扫查方式、探测布置和声线示踪,见表2。在所有情况下,探测布置特性应使用参考试块校验。若探头单面扫查(包括TOFD 法),应使用0.5s 和1.0s(即一次波和二次波),并将数据存储;若探头两面扫查,用0.5s(即一次波)即可。

信号显示评定仅按波幅时,声束偏离焊缝轴线正交方向不应大于6°。

表2 不同检测等级的扫查方式和探测布置

(续表)

此表图例,可谓ISO 标准表述PAUT 探测布置特性不同于ASME 规范的一大亮点,值得吸收应用。

3 前期信息

检测前需掌握的前期信息有以下三方面:

1)编规程前:应悉知:(1)检测目的和范围;(2) 检测等级;(3)验收标准;(4)参考试块型号和规格;(5)检测时机;(6)焊接细节和热影响区尺寸;(7)可接近性、表面状态及温度;(8)人员资格;(9)检测报告要求。

2)施探前:焊缝施探前,操作者除需明了上述1)有关信息外,还应掌握下列资料:(1)检测规程;(2)母材材质和产品型式(铸件、锻件、轧制件);(3)坡口形状和尺寸;(4)焊接工艺卡;(5)相关于焊后热处理的检测时机;(6)焊前或焊后母材检测结果。

3)检测规程:执行各种检测等级,均需编制检测规程。规程应为书面文件,至少包括以下内容:(1)检测目的和范围;(2)检测方法;(3)检测等级;(4)人员培训和资格要求;(5)设备要求(包括频率、采样率、阵元芯距、阵元尺寸等);(6)标准试块和对比试块;(7)设备调整;(8)表面状态及可接近性;(9)母材检测;(10)信号显示评定;(11)验收等级、记录报告下限;(12)报告要求;(13)环境、安全问题。

检测规程应包括检测方案或扫查布图(Scan plan),图中应示有探头布置、移动方向及声束覆盖范围,以为焊缝检测提供标准化的、有重复性方法。此扫查布图还应标出超声声束角度、相对于焊缝中心线的声束方向,以及每条焊缝的受检体积。

4 检测设备

选用系统组件(包括硬件和软件)时,还应参照CEN/TR 15134 给出的要求[5]。

1)超声仪器: PAUT 仪器,应按EN 16392—1、EN 16392—2 和 EN 16392—3 之要求。仪器应能选择A 扫描数字化的相应时基部分。建议:所用A 扫描的取样频率至少为探头标称频率的6 倍。

2)超声探头:纵波、横波波型均可使用。探头接触面对试件曲表面的匹配,应按ISO 17640 之要求(即探头与曲面接触面最大间隙≤0.5mm)。使用底面修整的探头时,应考虑对声束的影响。

3)扫查器械:为保持图像(采集数据)的一致性,应使用导向机构和扫查编码器。

4)参考试块:见表3,按检测等级,使用相应参考试块确定检测参数(如覆盖范围、灵敏度调整)。推荐的参考试块图样及细节要求见本文第9 章。

(1)试块材料。制作参考试块的材料应与被检试件相似(即材料声速、晶粒结构和表面状态相似)。

(2)尺寸和形状。试块厚度宜为0.8 ~1.5T(T——试件厚度);与试件相比,最大厚度差为20mm。试块长度和宽度的选定,应使所有人工缺陷均能被声束适当扫查到。检测圆筒形或管型试件纵焊缝时,应使用曲面试块,试块曲面直径应为试件直径的0.9 ~1.5 倍。试件直径≥300mm 时,可使用平面参考试块。

(3)参考反射体。试块厚度t=6 ~25mm 时,至少要有3 个反射体;t >25mm 时,至少要有5 个反射体。典型的参考反射体为横孔、线槽和平底孔。

表3 检测等级和参考试块

5 检测准备

1)待检体积:检测目的应由规范规定。待检体积即据此界定。在制阶段,检测体积的宽度应包括焊缝加上焊缝两侧至少10mm 的母材区域(若为激光焊和电子束焊,此值应为5mm),或加上热影响区宽度(依据制造工艺数据),取两者中较大值。

应提供扫查布图,图中示有声束覆盖范围、焊缝厚度和形状尺寸。应确保声束覆盖待检体积。

2)设置校验:检测设置的性能应使用参考试块校验。

3)扫查增量调整:对焊缝扫查增量ΔX 的设置,取决于被检焊缝厚度t。t <10mm 时,ΔX ≤1mm;t=10mm ~150mm 时,ΔX ≤2mm ;t >150mm 时,推荐ΔX ≤3mm。

为确保声束覆盖检测体积,应选定合适的垂直于焊缝的扫查增量设置值。使用TOFD 法时,扫查增量应按ISO 10863 给出的要求。

4)几何条件:检测几何条件复杂的焊缝,如连接不等厚材料的焊缝,或焊缝连接的材料有倾角时,或管接头管座焊缝等,应格外注意。这些检测应仔细策划,对声传播要有深层面知识,且总得按检测等级D 进行。D 级检测的扫查布图、典型参考试块及性能验证,均为强制执行事项。注意,在某些情况下,使用建模仿真编程,可减少参考试块数。

5)表面制备:试件扫查表面应清理,其宽度应能满足体积全覆盖要求。扫查表面应平滑,不得有妨碍探头耦合的杂质(如铁锈、松散氧化皮、焊接飞溅、沟槽等)。探测面的波形度不得使探头与探测面之间的间隙大于0.5mm。必要时,探测面应作适当修磨,以满足上述要求。

若机加工表面的表面粗糙度Ra≤6.3μm,或喷砂处理表面的表面粗糙度Ra≤12.5μm,扫查表面可视为满足要求。表面有涂层、油漆或电镀层时,若不清理,则选用D 级检测。

6)温度:除非使用特殊的高温PA 探头和高温耦合剂,被检试件的表面温度应在0℃~50℃范围内。若温度不在此范围内,应通过操作演示,验证系统的可用性。

7)耦合剂:为能产生适当的检测图像,应使用耦合剂,以确保探头与试件材料之间超声传送正常。校验用的耦合剂应与随后检测及过后校验用的耦合剂 相同。

8)母材检测:按该标准进行检测时,应作母材分层检测。标准指出:母材检测可作为焊缝检测的一部分,或作为单独的材料检测。

9)规程评定:对检测等级B、C、D 均需作检测规程评定。检测规程应在参考试块上通过操作演示评定合格。首次检验前,规程评定应达标。所谓达标是指:(1)检出所有要求检出的反射体;(2)定量能力符合规范要求;(3)确认声束对检测深度和宽度的覆盖范围。

6 仪器调整

每次检测前,检测范围和灵敏度的调整,应按标准进行。PA 布置的任何变化,如探头位置(PP)、转向参数的变化等,都要求对时基范围和灵敏度重新调整。

信噪比(S/N)应最佳化:对参考信号来说,当用A 扫法时,务使S/N ≥12dB;用图像法时,务使S/N ≥6dB。

1)脉冲回波时间窗:脉冲回波信号所用时间窗,应包括每一检测区段相关体积,并在检测规程中注明。应确保扫查声束能覆盖相关区域。

2)脉冲回波灵敏度调整:选定扫查模式(定角式、E 扫式、S 扫式)后,灵敏度应如下调整:(1)由PA探头产生的每一声束(相关于声束角度、聚焦点等),其灵敏度均应调整;(2)使用有斜楔的探头时,应在斜楔就位时调整灵敏度。

3)聚焦方式:PA 探头可使用不同聚焦方式,如静态聚焦、动态深度聚焦(DDF)等。使用聚焦时,应对每一声束调整灵敏度。

4)增益校准:使用角度校准增益(ACG)和时间校准增益(TCG),能使所有声束角度和所有距离的信号,显示相同波幅。

5)系统校准:焊缝检测可使用不同检测模式,如定角式、E 扫式、S 扫式等。模式界定后,所产生的每一声束,其参考灵敏度应按ISO 17640 校准(包括传输修正)。系统校准时,应验证所有相关通道、探头和电缆功能正常。此校验应每天在检测前后进行。若系统任意项失效,应作修正动作,系统应重检。

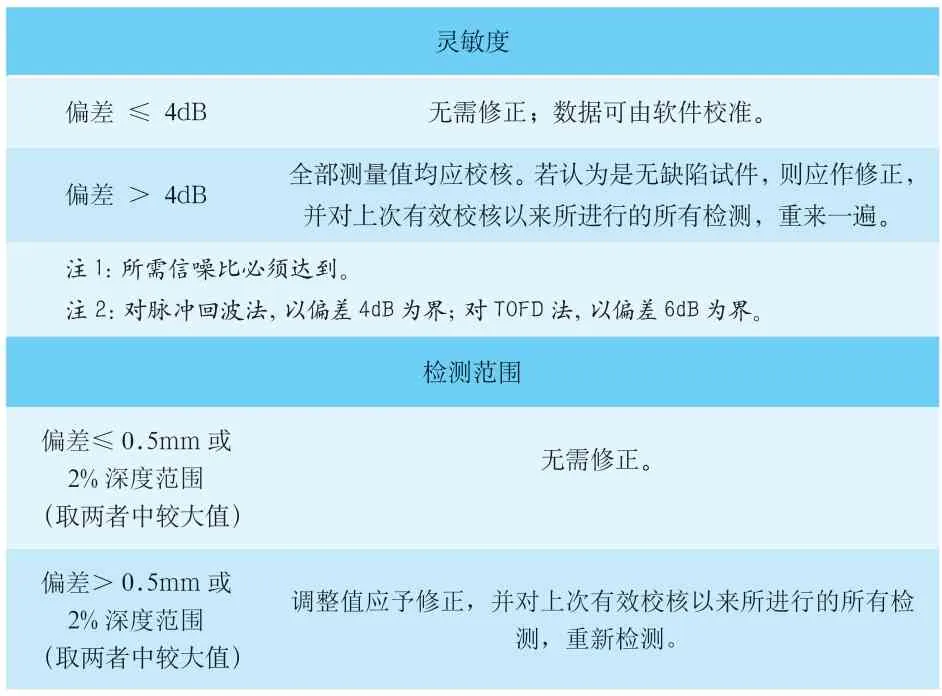

6)定时校核:仪器调整值应至少每4h 及检测完毕后进行校核。若单次检测超过4h,调整值应在检测完毕后校核。校核时用的参考试块,应与初始调整相同。也可使用有已知传输特性的小型试块校核。上述校核过程中,若发现有偏离初始调整值的偏差,应按表4 要求进行修正。

表4 灵敏度和检测范围的校核

7 焊缝检测

初始检测前,应由扫查布图确认声束覆盖范围,并在适当的参考试块上作验证。

探头相对于焊缝中心线容许的位置偏差,应在检测规程中说明,并标注在扫查布图中、标绘在参考试块上。

初始扫查中检出的信号显示,可能需要作附加评定,作偏移扫查,作方向垂直于缺陷的扫查,作相控阵补充配置等。

扫查速度应能产生符合要求的图像。扫查速度的选定应根据诸多因素:如延时法则数、扫查分辨力、信号平均值、脉冲重复频率、数据采集频率、及受检体积等。

缺失扫描线就表明用了过高的扫查速度。缺失扫描线所占比率,最多可为单次扫查中收集的扫描线总数的5%,但相邻扫描线不应缺失。

若焊缝长度作分区扫查时,相邻扫查区域之间至少应有20mm 重叠长度。扫查环焊缝时,扫查区终端与扫查区始端,也应有相同重叠长度。

有条件时,建议对耦合效率进行管控。

8 数据评析

1)数据储存:UT 应使用有基于计算机数据采集能力的装置进行。所有覆盖检测区域的A 扫描数据,均应储存;所有涉及仪器调整参数的数据组,均应列入数据记录。所有数据储存年限按规范规定。

2)数据评析:PA 数据的解读和分析程序如下:(1)评定PA 数据质量;(2)识别相关显示;(3)将相关显示分类;(4)对相关显示进行定位定量;(5)对照验收标准评定合格与否。

3)质量评定:PAUT 必须获得满意的、可予评定的图像。所谓满意的图像,是指满足下列条件:(1) 耦合良好;(2)时基调整准确;(3)灵敏度调整准确;(4)信噪比适当;(5)信号幅度适当;(6)数据采集适当。评定PA 图像质量,要求操作者熟练、有经验。操作者必须确定:质量不满意的图像,要否重新采集数据(即重新扫查)。

4)显示识别:PA 技术获取的图像有可能是焊缝中的不连续产生的,也可能是由试件几何特征引起的。为识别几何特征引起的信号显示,需了解试件结构特征。要确定信号是否是由不连续产生的相关显示,需根据形状和相对于一般噪声水平的信号幅度,评判真假信号图像特征。

5)显示分类:相关显示的波幅、位置和图形会含有不连续类型信息。相关显示的分类应按规范规定,一分为二,判定:是面型显示(裂纹、未熔合、未焊透类),还是体型显示(夹渣、气孔类)。

6)显示定位和测长:(1)定位:根据探到的数据,测定信号显示X、Y、Z 三向位置(X:焊缝轴线平行方向;Y:焊缝轴线垂直方向;Z:壁厚方向);(2) 测长:信号显示长度是指沿焊缝长度方向的尺寸。测长方法应按验收等级选定。

7)显示评定:可按规范规定,依据信号波幅、等效反射体大小、或高度、长度测量值进行。

(1)依据波幅。每一信号显示的最大波幅,应按规定的验收等级评定。波幅降落法可用于测定信号显示长度。

(2)依据高度。信号显示高度是指壁厚方向的尺寸。对高度在长度方向上有变化的信号显示,应在最大值扫查位置测高定值。若要求测高值更精确,可采用重建算法,如合成孔径聚焦法(SAFT)。

8)最终评定:相关显示分类后,再定位、测长,随后揽标对照,按既定验收条件,对其评定。最后,判定其“验收”或“拒收”(即“合格”或“不合格”)。

9 试块细节

PAUT 仪器、系统设置调整、校验、校核均需用参考试块进行。试块中设有形状、尺寸、位置已知的人工缺陷。PAUT 仪器、探头、试块三结合测特性参数,就是由已知数求未知数的解方程全过程。

1)参考反射体:厚度t=6mm ~25mm 时,建议至少有3 个参考反射体。反射体可加工在1 个或多个试块中。t >5mm 时,建议至少有5 个参考反射体。反射体可加工在1 个或多个试块中。参考反射体的尺寸容差如下:直径:±0.2mm;长度:±2mm;角度:±2°。

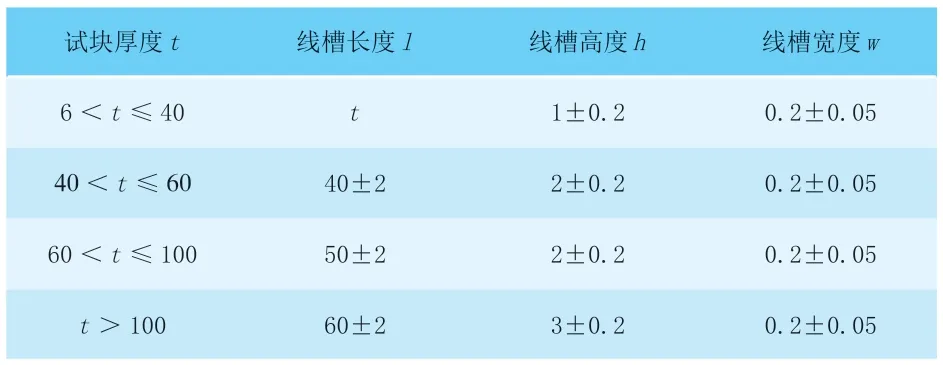

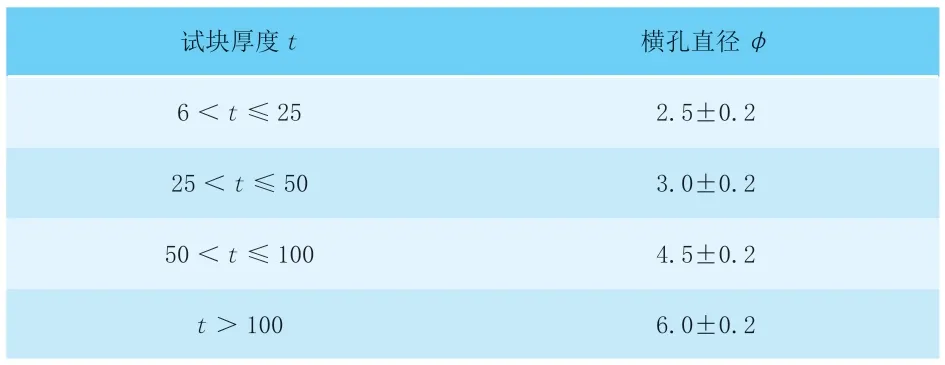

表5、表6、表7 分别表示不同壁厚中加工的不同反射体的类型和尺寸。使用TOFD 法时,参考线槽的细节要求见ISO 10863。

表5 参考试块中的线槽尺寸 mm

表6 横孔直径φ mm

表7 厚度t >25mm 时的横孔和表面线槽长度 mm

2)典型参考试块:按检测等级选用。

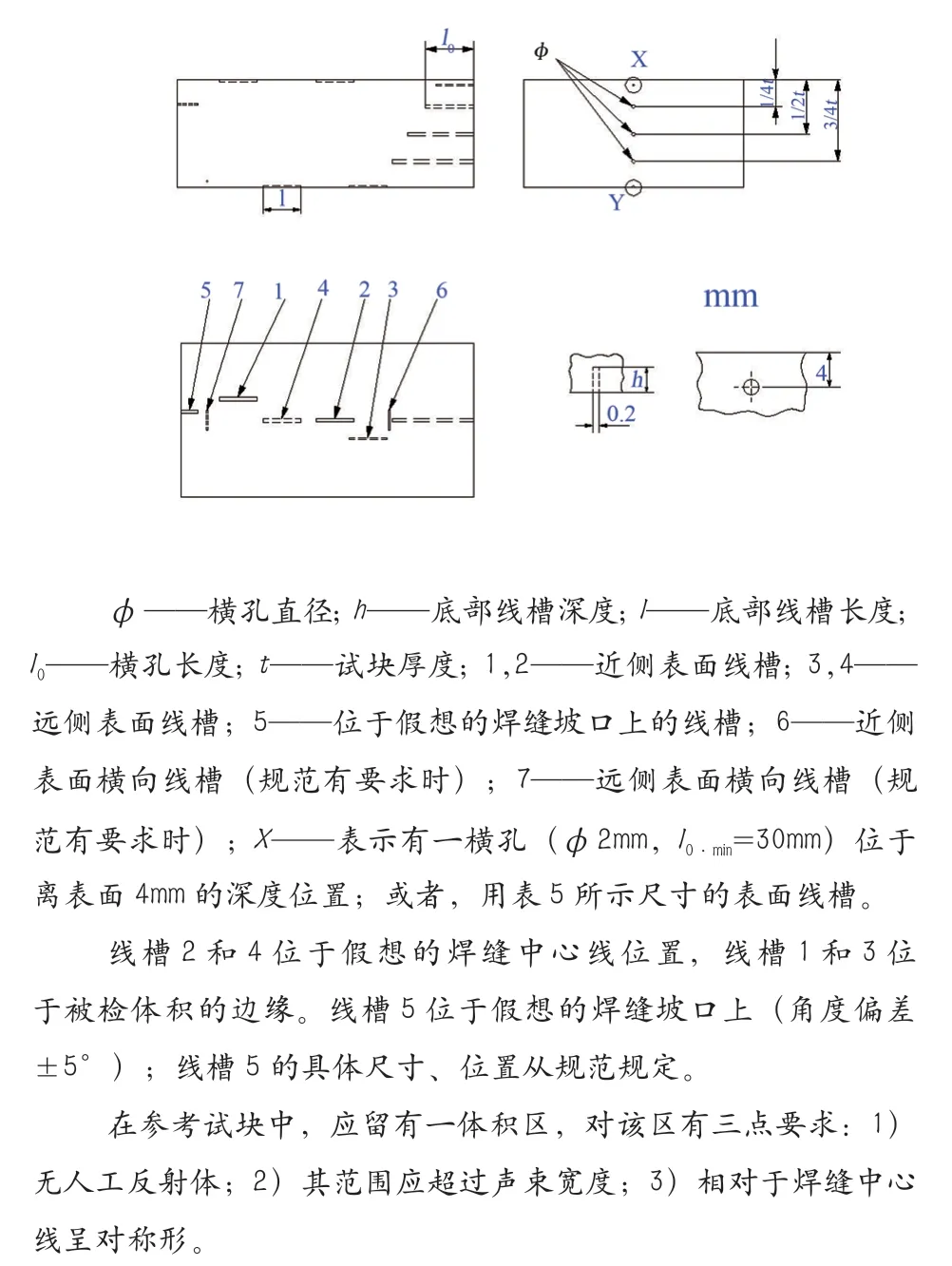

(1) PA-Ⅰ型试块(孔型)适用于检测等级A(见图1)。

图1 检测等级A 适用的PA-Ⅰ型试块

(2)PA-Ⅱ型试块(孔槽型)适用于检测等级B(见图2)。

图2 检测等级B 适用的PA-Ⅱ型试块

(3)PA-Ⅲ型试块(孔槽型) 适用于检测等级C(见图3)。

图3 检测等级C 适用的PA-Ⅲ型试块

(4)对检测等级D,应制作专用试块,其结构、基材性能、焊接材料性能、焊接工艺应与被检试件相同,此试块附加于检测等级B 和C 所用检测试块,并应添加反射体。

10 小结

1)ISO 将PAUT 分成A、B、C、D 四种检测等级。A ~C 级,缺陷检出率由低到高。D 级适用于特殊应用,由合同双方商定细节要求。

2)与各种检测等级相应的扫查方式、探测布置和声线示踪有图表示例,应在检测规程和检测报告中示出。读图、用图、出图、解图、评图,是PAUT 人员必备基本功。

3)三个型号的参考试块应按检测等级选用,结合IIW 试块,完成检测范围和灵敏度的调整、校验。

4)检测灵敏度的调整,包括角度校准增益(ACG)和时间校准增益(TCG)调整,务使PAUT 所有声束角度和所有距离信号,均显示同波幅。

5)不同壁厚、不同型式的焊缝PAUT,其探测布置和扫查方式细节还可参照ISO 17640 给出的具体 图样。

6)PAUT 数据显示评析过程有六步:评像质→辨真假→定型→定位→定量→终评。

7)ISO PAUT 标准尽管方法、评定合二为一,但有些细节(如扫查布图、扫查模式等)仍需借助于其它ISO 标准补充。引用ISO 标准时,笔者建议最好还能参照ASME 相关标准

(特别是ASME SE-2491 和SE-2700),取长补短,相得益彰。

[1] ISO 10893—8 Non-destructive testing of steel tubes—Part 8: Automated ultrasonic testing of seamless and welded steel tubes for the detection of laminar imperfections[S].

[2] ISO 10893—11 Non-destructive testing of steel tubes—Part 11: Automated ultrasonic testing of the weld seam of welded steel tubes for the detection of longitudinal and/or transverse imperfections[S].

[3] ISO 3183 Petroleum and natural gas industries— Steel pipe for pipeline transportation systems[S].

[4] ISO 5817 Welding—Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) —Quality levels for imperfections[S].

[5] CEN/TR 15134 Non-destructive testing— Automated ultrasonic examination—Selection and application of systems[S].

[6] EN 583-1 Non-destructive testing—Ultrasonic examination—Part 1: General principles[S].

[7]李衍. 管座焊缝内侧的相控阵超声自动检测[J]. 中国特种设备安全,2014,03:43-47.

[8]李衍. 管焊缝相控阵超声工程临界评定[J]. 中国特种设备安全,2015,01:23-27.