熔模型离心微铸造技术与工艺研究

杨 闯

(黑龙江工程学院 材料与化学工程学院,黑龙江 哈尔滨150050)

目前,微型机械的高速进步导致了微细加工技术不断进步。微铸造技术,作为近几年发展起来的一种微细加工技术,亟待对其展开深入细致的研究。微铸造技术分为两种,一种为金属型微铸造[1-6],一种为熔模型微铸造[7-11]。熔模微铸造作为最早开发的微铸造技术,主要是以压力铸造和离心铸造为最主要的液态成形方式。在熔模离心微铸造过程中,熔模铸型要承受极大的离心力,这就使得离心转速受到限制。因此,本文拟对熔模离心微铸造技术及熔模材料进行深入探讨,进而对微拉伸件晶粒尺寸与力学性能进行研究。

1 试验材料及方法

1.1 试验材料及设备

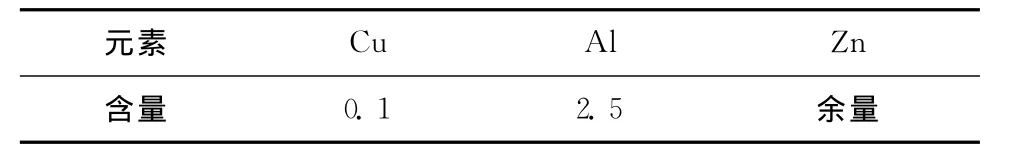

本文采用的浇铸材料为锌合金,合金成分见表1。

表1 锌合金化学成分 %

模具材料为α-高强度石膏粉,调成石膏浆体的需水量很小,约为35%~45%,因而硬化后孔隙率小,强度高。

耐高温超细氧化铝粉末,粒度分布0.18~0.25μm,熔点约2 000℃。

熔模用微晶蜡,微晶蜡是一种近似微晶性质的精制合成蜡,其结构紧密,坚而滑润,熔点为60~95℃。

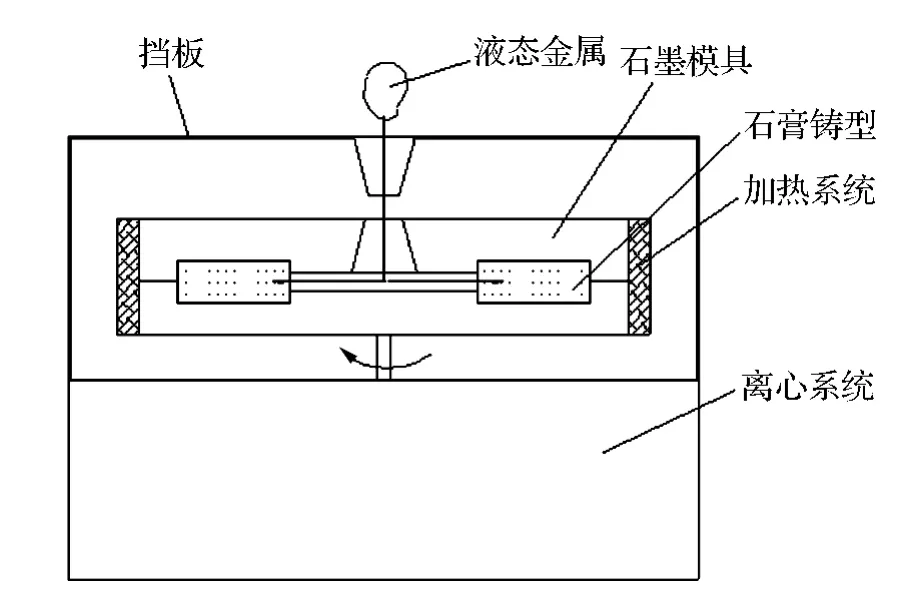

试验设备采用改装的液态金属离心微成形系统,如图1所示。

图1 液态金属离心微成形系统示意图

1.2 试验方法

1.2.1 熔模微铸造制备过程

基于熔模铸造的步骤,熔模微铸造可分以下6部分,如图2所示。

1)蜡模和微试样的制作。本文微试样采用缩小的拉伸试样,即微拉伸件。微拉伸件长度为30mm,工作段长度为10mm,宽度为1mm,试样分3个厚度,分别为0.43mm、0.80mm 和1.44mm。微拉伸件分别固定在微晶蜡制作的浇注系统上。

2)微熔模的灌浇。将α-高强度石膏粉和耐高温氧化铝粉按照一定的比例进行混合。将混合均匀的浆料浇入装有微拉伸件的钢套中,然后对熔模进行真空处理,使气泡充分溢出。然后将熔模型放在阴凉干燥处72h,使其水分充分挥发。

图2 熔模微铸造制备过程

3)微熔模型焙烧。熔模型的焙烧温度和保温时间如图3所示。在每个温度充分保温,避免熔模型在焙烧过程中开裂。

图3 熔模型的保温时间和加热温度曲线

4)离心浇注过程。锌合金通过电阻炉加热熔化,加热温度为420℃,并保温60min,使锌合金充分熔化,浇入如图1所示的离心微成形系统。试验方案分为两部分:①预热温度280℃保持不变,改变离 心 转 速 分 别 为 500r/min、1 000r/min、1 500r/min、2 000r/min和2 500r/min。②离心转速1 500r/min一定,改变预热温度200 ℃、220℃、240℃、260℃和280℃。

5)熔模型。待浇注完成后,取出带有微拉伸件的熔模型。

6)微拉伸件获得。小心去掉微拉伸件外部的熔模型,最后试样用丙酮清洗干净。

1.2.2 熔模材料试验过程

将α-高强石膏粉与耐高温氧化铝粉末用电子天平称取,并按照两者质量比8∶2、7∶3、6∶4、5∶5、4∶6和10∶0比例配制,并置于准备好的干燥塑料瓶中,然后将α-高强度石膏粉和耐高温氧化铝粉末混合均匀,之后按照质量的45%~50%加水搅拌2~3min后,放入真空室中,以便将石膏浆料中气泡赶出。

将石膏试样放于阴凉干燥处,3~4d后小心去除塑料瓶取出石膏试样,将其放入加热炉中进行加热焙烧。完成后冷却至室温,将石膏样品取出进行试验。焙烧温度及时间如图3所示。

1.2.3 组织观察及性能测试

微拉伸件经抛光处理后,用腐蚀剂进行腐蚀(氧化铬18g、硫酸4mL、蒸馏水78mL),最后在Olympus BX51M金相显微镜上对其进行组织观察,得出离心铸造工艺对于微拉伸件组织的影响规律。

硬度通过HV-1000显微硬度计测定,测定微拉伸件的硬度,微拉伸件与浇道接触的地方称为尾部,远离浇道的部分称为头部,中间的部分称为颈部,加载载荷1N,加载时间15s,每个地方测定5点,取平均值。从而得出离心转速对微拉伸件硬度的影响。

2 试验结果及讨论

2.1 熔模材料成分的确定

由试验结果可知,α-高强石膏粉与耐高温氧化铝粉按照质量比8∶2、7∶3、10∶0配制的熔模材料,在阴凉处干燥3d后,表面上都产生了明显的裂纹,不适合作为微铸造用熔模材料。

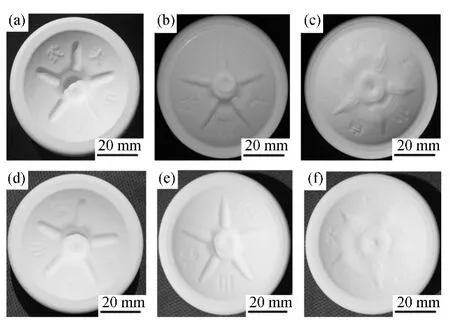

α-高强石膏粉与耐高温氧化铝粉按照质量比6∶4、5∶5、4∶6配制的熔模材料,在阴凉处干燥3d后,表面并没有出现明显的裂纹,于是进一步对熔模材料进行焙烧,焙烧温度和时间如图3所示。焙烧前后的熔模材料对比如图4所示。

图4 不同质量比熔模材料焙烧前后对比

图中(a)、(d)石膏粉与氧化铝粉质量比6∶4,(a)焙烧前,(d)焙烧后;(b)、(e)石膏粉与氧化铝粉质量比5∶5,(b)焙烧前,(e)焙烧后;(c)、(f)石膏粉与氧化铝粉质量比4∶6,(c)焙烧前,(f)焙烧后。

α-高强石膏粉与耐高温氧化铝粉按质量比6∶4配制的熔模材料焙烧前如图4(a)所示,表面无明显裂纹,光滑明亮,复制文字清晰可辨。700℃焙烧后如图4(d)所示,表面没有裂纹,表面仍光滑,并文字清晰可辨。破坏试验后,内部没有气孔。在进行破坏试验时,易破坏并用手碾压粉末没有扎手感。浸水实验表现为软性,用手轻微用力就容易破坏其外表。

α-高强石膏粉与耐高温氧化铝粉按质量比5∶5配制的熔模材料焙烧前如图4(b)所示,表面没有裂纹,复制文字清晰完整,外表光洁。焙烧后如图4(e)所示,在中间部位有细微道裂纹出现,

α-高强石膏粉与耐高温氧化铝粉按质量比4∶6配制的熔模材料焙烧前如图4(c)所示,复制文字不清晰。焙烧后如图4(f)所示,外圆表面有几道明显可见裂纹。

综上,α-高强石膏粉与耐高温氧化铝粉按质量比6∶4配制的熔模材料符合本文熔模型微铸造工艺的要求,既能够很好复制细节而不出现裂纹,并能够高温烧结,烧结后不易破坏。从而保证了由此熔模材料制备的模具能够承受高温液态金属浇铸,并在浇铸成形后使得石膏模具容易与微试样分离。

2.2 微拉伸件的成形结果

当石膏模具的预热温度在280℃时,离心转速在1 500r/min时,得到的微型拉伸件如图5所示,微拉伸件的厚度为0.43mm,由图5可以看出,浇铸成形的微型拉伸件长度完整,中间尺寸精确,表面平整光滑,没有裂纹出现,中间边缘处有些许毛刺出现,基本达到了预期试验效果。

图5 预热温度280℃,离心转速1 500r/min条件下浇铸成形的微拉伸件,工件厚度0.43mm

在模具预热温度为280℃不变,改变离心转速500r/min,1 000r/min,1 500r/min,2 000r/min和2 500r/min 条 件 下,0.43mm、0.80mm 和1.44mm厚的微拉伸件随着离心转速的增加,成形效果逐渐变好。预热温度280℃,不同离心转速条件下,不同厚度微拉伸件的充填长度如图6所示,由图6可以看出,在模具预热温度一定的前提下,离心转速越高,微拉伸件充填越长。在离心转速为500r/min的时候,不同厚度的微伸试样并没有充填完全,而其他离心转速下,微拉伸件基本充填完全。在离心转速为500r/min和1 000r/min的条件下,不同厚度的微拉伸件充填长度起伏较大,而在离心转速1 500r/min以上,各工件充填长度较为平稳。

图6 预热温度280℃,不同离心转速条件下,不同厚度微拉伸件的充填长度

2.3 离心转速对微拉伸件晶粒大小的影响

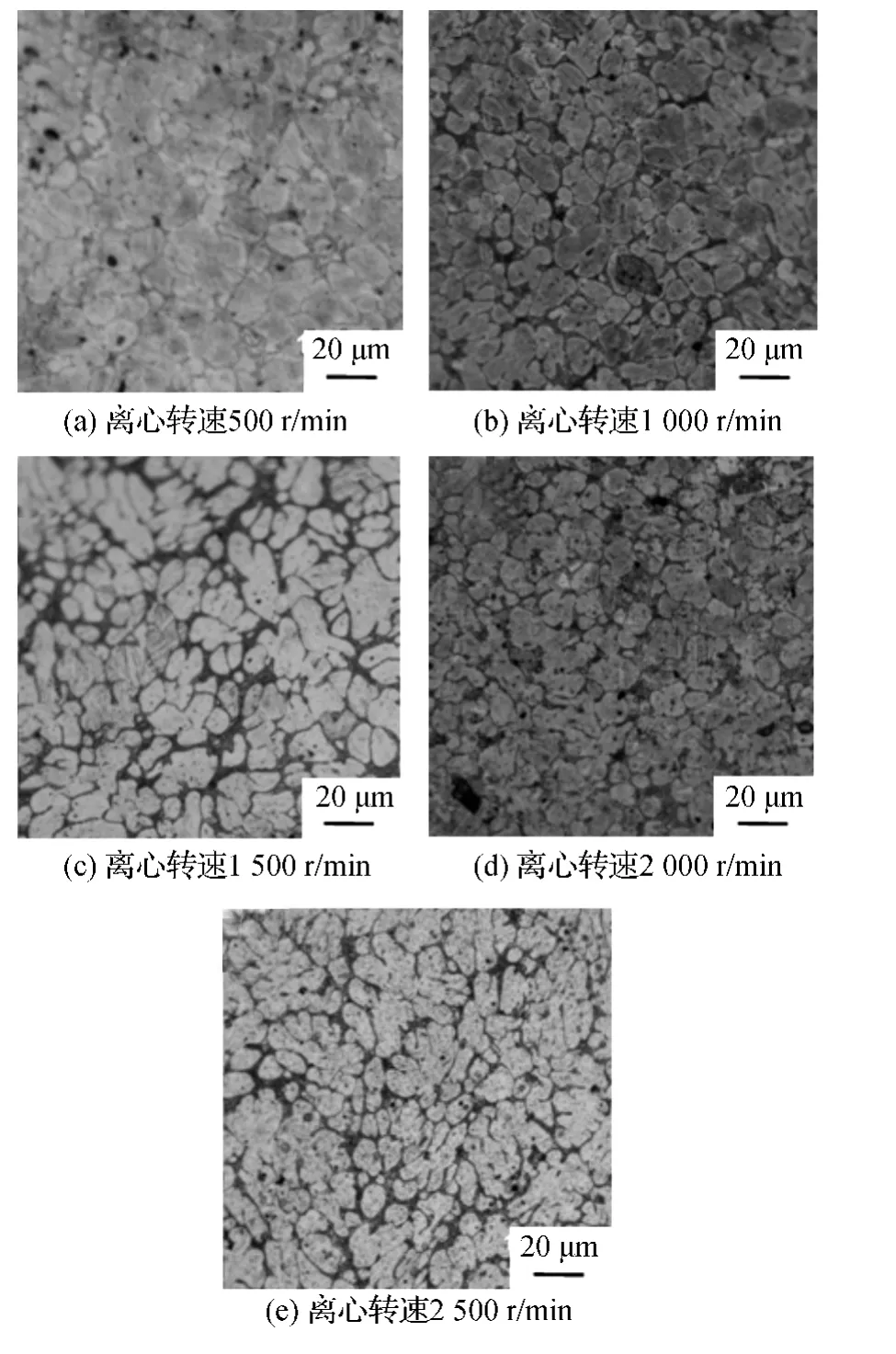

铸型预热温度280℃条件下,不同离心转速所得到的组织如图7所示。由图7可以看出,随着离心转速的增加,微拉伸件的晶粒尺寸明显减小,这主要是因为液态金属在凝固过程中不同的冷却速度所导致。离心转速越快,预热的铸型温度下降越快,从而使得液态金属与铸型的温度差越大,即液态金属的冷却速度越大,造成晶粒细化效果明显。

2.4 离心转速对微拉伸件显微硬度的影响

图8为不同离心转速条件下硬度随试样不同位置变化曲线。由图8可以发现,随着离心转速的增加,无论是在尾部、颈部还是头部的硬度都处于上升的趋势。这主要是因为液态金属在凝固成型过程中,冷却速度不同所造成。离心转速越快,晶粒尺寸细小,造成微拉伸试样的硬度随着离心转速增加而增加。

3 结 论

1)本文通过试验得出,α-高强石膏粉与耐高温氧化铝粉按质量比6∶4配制的熔模材料适合熔模型微铸造工艺的要求,该熔模材料既能够很好复制细节,又能耐高温烧结。

2)本文通过熔模型离心微铸造工艺,在离心转速1 500r/min,预热温度280℃条件下,制备出长30mm的微尺度件,最小截面尺寸为0.43mm×1mm微拉伸件。

3)本文通过熔模型离心微铸造工艺得出,模具预热温度一定时,微拉伸件的晶粒尺寸随着离心转速的增加逐渐变小,同时硬度逐渐增大。

图7 预热温度280℃,不同离心转速微拉伸件的组织

图8 不同离心转速条件下硬度随位置变化曲线

[1] LI B S,REN M X,YANG C,et al.Microstructure of Zn-Al4alloy microcastings by micro precision casting based on metal mold.Transactions of Nonferrous Metals Society of China,2008,18(2):327-332.

[2] 任明星,李邦盛,杨闯,等.金属型微铸造工艺成形微铸件组织演变研究[J].材料研究学报,2008,22(4):384-388.

[3] 任明星.微米尺度构件金属型微铸造成形规律及组织性能研究[D].哈尔滨:哈尔滨工业大学,2008.

[4] BAUMEISTER G,BUQEZI-AHMETI D.GLASTER J,et al.New approachs in microcasting:permanent and casting and composite casting.Microsyst Technol,2011,17(2):289-300.

[5] 杨闯,孟凡超,郭扎根,等.金属型微精密铸造工艺的研究[J].中小企业管理与科技,2014(6):319-320.

[6] 杨闯,乔春玉,许建平,等.金属型离心微铸造技术与工艺研究[J].黑龙江工程学院学报,2014,28(6):48-51.

[7] BUMEISTER G,RUPRECH R,HAUSSEL J.Microcasting of Parts Made of Metal Alloys.Microsyst Technol,2004,10(3):261-264.

[8] BUMEISTER G,RUPRECH R,HAUSSEL J.Replication of LIGA Structures using Microcasting.Microsyst Technol,2004,10(6-7):484-488.

[9] BUMEISTER G,RATH S,HAUSSELT J.Microcasting of Al Bronze and a Gold Base Alloy Improved by Plaster-bonded Investment.Microsyst Technol,2006,12(8):773-777.

[10]BUMEISTER G,OKOLO B,ROGNER J,et al.New results on microcasting of Al bronze.Microsyst Technol,2008,14(12):1813-1821.

[11]ROGNER J,LANG K H,BUMEISTER G,et al.Microstructure and mechanical peoperties of micro tensile specimens made of CuAl10NiFe4produced by micro casting.Microsyst Technol,2011,17 (2):301-311.