大学生方程式赛车(FSAE)悬架优化设计

马景军,叶宇天,桂 浩,卿 铜,崔宏耀

(黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨150050)

FSAE方程式(Formula SAE)系列赛1978年源于美国。自创立之初不断发展壮大,如今已经发展成为汽车学术界一项著名的赛事,先后进入欧洲、大洋洲、亚洲等汽车工业强国。该项赛事2010年进入中国,现在共有79支车队参加,包括国内外著名大学。赛车底盘的一大核心就是悬架系统,其关系到汽车动力性、操纵稳定性等重要性能。通过在FSAE论坛中调研发现,悬架系统已经成为国内外车队研究的热点。本文将对FSAE赛车悬架系统的悬架几何参数进行设计,利用ADAMS仿真软件对悬架系统进行建模和优化,并提出悬架参数调节的可行方案。

1 悬架模型的建立

1.1 参数的确定

悬架是汽车上十分重要的总成,它将车架或车身与车轴或车轮弹性连接在一起。由于考虑悬架布置空间尺寸,车轮的接地性能,保证恰当的侧倾中心和纵倾中心,同时参考其他国内外车队的设计方案,采用双横臂独立悬架。赛车悬架的参数初定如下:

悬架参数初定:主销长L3=251mm;上横臂长L1=221mm;下横臂长L2=340mm;前轮距B1=1 245mm;主销偏距a=18.87mm;主销内倾角β=5°;上横臂倾角α=10°;下横臂倾角α′=0°。

1.2 建模仿真

根据悬架的初定参数,利用AutoCAD绘图软件,绘制悬架的二维草图,如图1~3所示。通过二维草图,测算出悬架的各设计硬点(设计硬点是设计过程中,为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标)、控制线、控制面及控制结构的总称),用于建立三维虚拟模型。

图1 前悬前视图

ADAMS/View提供了一个直接面向用户的基本操作对话环境和虚拟样机分析的前处理功能,其中包括样机的建模和各种建模工具、样机模型数据的输入和编辑、求解器和后处理等程序也自动连接到数据、虚拟样机分析参数的设置、以及同其他软件的接口。通过以上确定的悬架硬点参数,在ADAMS/View中创建悬架系统三维模型。在模型创建的过程中,悬架系统的球销简化为刚体球,导向机构推力杆和主销简化成圆柱杆件,模型如图4所示。

图2 前悬俯视图

图3 前悬侧视图

图4 前悬主视图

2 悬架的优化设计

2.1 优化方案的确定

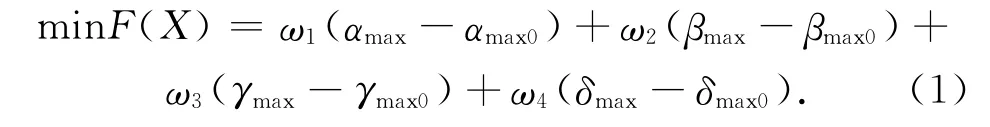

前悬架多目标优化问题的综合目标函数为

式中:ωi(i=1,2,3,4)为加权系数,该数值根据各个目标重要程度确定;αmax,βmax,γmax,δmax为车轮外倾角、主销内倾角、主销后倾角和前束值(角)绝对值的最大值;αmax0,βmax0,γmax0,δmax0为车轮外倾角、主销内倾角、主销后倾角和前束值(角)绝对值的最大值的目标值。

由于设计的主销为大学生FSAE赛车,根据它的特点,可以得知对于FSAE赛车来说前轮内倾角和侧向滑移的大小对赛车的影响较大,其中前轮的内倾角是为了补偿在高速过弯时由于轮胎刚度造成的接地面积减小,导致附着力变小,无法正常转弯的情况。而车轮的侧向滑移量的大小则直接影响着轮胎的磨损情况,由于赛车要具有很好的机动性,如果轮胎在行驶过程中磨损严重,就会造成附着力不够,就无法给赛车提供更高的机动性以适应比赛的要求。

选择优化目标函数为赛车的侧向滑移量,变量的取值范围如表1所示。优化前、后悬架硬点的参数如图5和图6所示。将车轮作为驱动令其上下跳动为50mm,设置仿真时间为1s,仿真步数为50步,相应的各车轮定位参数的变化曲线如图7~11所示。

表1 悬变量设计

图5 优化前硬点参数

图6 优化后硬点参数

图7 优化前、后主销内倾角随车轮跳动变化曲线

图8 优化前、后主销后倾角随车轮跳动的变化曲线

图10 优化前、后前轮后束角随车轮跳动的变化曲线

图9 优化前、后前轮内倾角随车轮跳动的变化曲线

图11 优化前、后侧向滑移量随车轮跳动的变化曲线

2.2 优化结果分析

由以上的优化可知,优化后的主销内倾角变化范围明显缩小,赛车的操纵稳定性得到了提高,不会因主销内倾角变化过大引起转向盘手力变化过快,减轻了车手的疲劳。主销后倾角在优化后的变化范围进一步缩小,更加增加了赛车高速行驶时的稳定性和高速行驶时稳定的回正性能,提高了高速时赛车的稳定性。优化前前轮外倾角变化范围过大,经过优化前轮外倾角的变化范围进一步缩小,不至于因为变化范围过大,引起特殊情况下失去附着力的情况发生。前轮前束角在优化前没有后束角,这样无法消除由于前轮内倾带来的两侧车轮向内侧行驶的缺陷,优化后前轮前束角在一定时间内具有负的前束角,由前轮外倾角随车轮跳动曲线可以看出,在车轮内倾的时候,都具有一定的后束角,两者几乎同步变化,所以在整个范围内,前轮的内倾角或者外倾角带来的不良影响都会由前轮的后束角或者前束角消除。经过优化,侧向滑移量变化范围进一步缩小,轮胎的磨损情况得到改善,提高了赛车的稳定性。

3 悬架调节机构的设计

由于FSAE赛车的悬架系统制作大部分是由车队学生自行加工完成,由于受到工艺的限制,在加工和装配的过程中会产生较大的误差,悬架系统各项定位参数的精度无法得到保证。同时由于赛车在正常测试和训练过程中,会因材料的疲劳变形,或是由于发生某些碰撞导致悬架系统部件变形,从而改变了悬架定位参数。在参赛的过程中由于面对不同的赛道形式,需要不同的悬架定位参数。所以设计相应的悬架调节机构,对保证赛车的性能十分重要。

可以通过改变推力杆的长度,来调节悬架的定位参数。将螺母焊接在专用的焊接套上,再将焊接套焊接在钢管上。通过球头和螺母的螺纹连接,来调节推力杆的长度,如图12所示。

图12 推力杆调节机构

4 结束语

通过对悬架系统不同方案与FSAE赛车的性能要求结合分析,同时参考其他车队赛车悬架系统设计,并且利用AutoCAD等软件,确定出赛车悬架的定位参数。利用ADAMS对悬架进行建模,并且对悬架进行优化设计。通过设计出推力杆的长度调节机构,实现悬架定位参数的调节。

[1] 陈家瑞.汽车构造[M].北京:人民交通出版社,2000.

[2] 王望予.汽车设计[M].北京:机械工业出版社,2011.

[3] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[4] 张金柱.汽车工程专业英语[M].北京:化学工业出版社,2005.

[5] 余志生.汽车工程手册[M].北京:人民交通出版社,2001.

[6] 王海,张森,高硕,等.基于ADAMS的FSAE赛车悬架优化设计[J].汽车实用技术,2013(7):27-29.

[7] 吴健瑜,罗玉涛,黄向东.FSAE赛车双横臂悬架优化设计[J].机械设计与制造,2011(10):120-122.

[8] 牛礼民,张杰坤,刘超.FSAE赛车双横臂悬架系统机构设计[J].汽车工程师,2012(9):31-34.

[9] 居小凡.Formula SAE赛车的设计制造及测试[D].上海:上海交通大学,2009.