基于模糊理论的矿用自卸车车架疲劳寿命估算*

胡 楷,谷正气,2,米承继,张 沙,马骁骙

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南工业大学,株洲 412007)

2015180

基于模糊理论的矿用自卸车车架疲劳寿命估算*

胡 楷1,谷正气1,2,米承继1,张 沙1,马骁骙1

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南工业大学,株洲 412007)

鉴于低于但接近疲劳极限的应力,对构件是否产生损伤而影响其疲劳寿命这个问题存在一定的模糊性,针对某矿用自卸车车架,把模糊理论中的隶属函数引入其疲劳寿命估算,提出了模糊Miner方法。构建了车架有限元模型和整车刚柔耦合模型,分别通过车架应力试验和实车满载道路试验,验证了模型的正确性。根据矿山实际工况比例,由动力学分析得到各工况下车架的载荷谱,并根据材料疲劳寿命试验获得的S-N曲线和车架单位载荷应力分析,获取关键节点应力时间历程,对应力水平进行分级统计。经计算对比,采用模糊Miner方法比采用传统Miner方法估算的寿命更贴近实际情况。

矿用自卸车;疲劳寿命;模糊理论;刚柔耦合

前言

大吨位矿用自卸车工作环境复杂,且行驶状况恶劣。在路面的随机激励下,自卸车产生的随机振动会引起自卸车结构部件的疲劳破坏,特别是主要承载部件车架[1]。为了确保整车安全使用,准确预测车架疲劳寿命显得尤为重要。

对于大部分结构件,所受应力水平偏低,可以按线性累积损伤理论(Miner理论)进行疲劳寿命估算[2]。然而过去运用Miner理论时,只考虑高于疲劳极限的应力对构件造成的损伤,事实上,低于疲劳极限的应力,特别是疲劳极限附近区域的应力,对构件是否造成损伤存在一定模糊性。

目前,国内外一些学者对疲劳问题中的模糊性做了相关研究。其中,文献[3]中采用自适应模糊推理系统建立疲劳寿命模型,并通过试验验证了模型精度;文献[4]中建立了模糊累积损伤计算模型,通过实例验证了该方法的精确性;文献[5]中通过选取不同的应力模糊带和隶属函数,大大提高了疲劳寿命估算精度,而这些研究主要基于试验数据的探讨,还没有与工程实际联系起来;文献[6]中采用模糊概率方法,评估了多处损伤对老化飞机结构疲劳性能的影响;文献[7]中考虑了油压和材料强度极限的模糊性,建立模糊的S-N曲线模型,得到了油缸的疲劳寿命分布;文献[8]中考虑了采油平台构件累积疲劳损伤的模糊性,得到了其安全疲劳寿命的估算方法。目前,将模糊理论应用到工程实际中的疲劳寿命研究仍然很少,在大吨位矿用自卸车车架疲劳寿命的研究中应用模糊理论的更是一片空白。

本文中结合以上学者的研究成果,先建立了模糊Miner方法,得到模糊疲劳寿命估算公式。然后通过车架应力试验和实车满载道路试验,验证了车架有限元模型和整车刚柔耦合模型的合理性。最后,根据实际工况比例,结合动力学分析和单位载荷应力分析,获得车架关键节点应力的时间历程,并进行应力分级统计,估算出车架的模糊疲劳寿命。

1 模糊Miner方法的建立

在模糊数学中,隶属度是建立模糊集合论的基础,隶属函数是描述模糊性的关键。尽管统计学为隶属函数的确定提供了较为科学的方法,但由于缺乏实际数据,人们往往根据工程经验主观判断[9]。按传统的疲劳累积损伤理论,忽略“模糊”状态的影响时,疲劳损伤隶属函数(图1)可表示为

(1)

若考虑“模糊”状态的影响,则隶属函数(图2)可表示为

(2)

式中:S为应力水平;Sr为疲劳极限;a为模糊损伤界限;μ′(S)为模糊段函数。

对于某一应力谱,设定其总共有m级应力水平Si(i=1,2,…,m),且每级应力水平的作用次数为ni;其中有k级应力水平大于(或等于)疲劳极限,对应该级应力水平单独作用下的破坏循环数为Ni;剩下有m-k级应力水平小于疲劳极限,每级应力水平对应的破坏循环数为N0(极限寿命,通常为107),则Miner公式可表示为

(3)

模糊Miner方法考虑了低于疲劳极限附近的应力对构件损伤产生的影响,则模糊Miner公式为

(4)

2 模糊疲劳寿命估算

模糊Miner方法由于引入了隶属函数的概念,在应用之前,应选用合适的模糊疲劳损伤的隶属函数,来定量表达问题中的模糊性。当对所处理问题中的模糊信息缺乏足够的认识时,为反映设计中的模糊信息,开始可选用一个模糊分布形式建立近似的隶属函数。从整体而言,只要该隶属函数能大致反映所处理问题的模糊性即可,这样处理比忽略模糊性要合理。随着对问题认识的不断深入,隶属函数会不断地加以修正和完善[10]。在机械领域,常用的隶属函数大致有直线分布型、抛物线分布型、平方根分布型和正态分布型等。正态分布型隶属函数为

(5)

式中σC为疲劳极限的均方差值。在资料缺乏时,疲劳极限的变异系数通常取0.05[11],故可得σC=0.05Sr。

确定隶属函数后,按照模糊Miner方法,可得构件疲劳寿命NF为

(6)

3 车架有限元模型验证

3.1 车架有限元模型建立

矿用自卸车的车架由各种厚度的钢板焊接而成,本文中通过SolidWorks建立车架的三维模型,然后导入HYPERMESH中建立车架的有限元模型。采用不同厚度的壳单元来模拟各种厚度的钢板,并将焊缝视为母材的一部分,对整个车架进行离散;同时对于车架上负载质量较大部件的质心位置采用Mass单元进行加载,并与相应的连接部位进行耦合;对于悬架和轮胎部分,采用Springs单元进行模拟支撑,其有限元模型如图3所示。

车架选用的钢板材料为SUMITEN 610F高强度低合金调质钢,在有限元分析时将其定义为各向同性材料,具体参数如下:弹性模量E=207GPa,泊松比μ=0.27,密度ρ=7.85×103kg/m3,屈服极限σs=480MPa,强度极限σb=600MPa。车架满载静止工况下的最大主应力分布云图如图4所示。

从图4中可以看出,计算得到的最大主应力中,应力较大位置主要分布在车架后斗销支座孔以及纵梁与尾梁连接处。

3.2 车架应力试验

本次测试采用电测法测定矿用自卸车在额定载重量下车架特定点的静态应变,从而获得其应力及其分布。

试验中的测点主要选择车架的关键部位,如图5所示。在这些测点中,车架的后斗销支座和后牵引梁在载荷作用下处于弯曲应力状态,并且主应力的方向未知,因此在两构件上布贴45°应变花,如图5中A3,B3,5和6位置;车架侧板、尾梁和后横拉杆支座在载荷作用下处于单向应力状态,因而在沿着构件所受应力方向布置单向应变片,如图5中A1,B1,A2,B2,A4,B4和7位置[12]。

对于布贴45°应变花的测点,测试信号的主应力大小按下列公式进行合成:

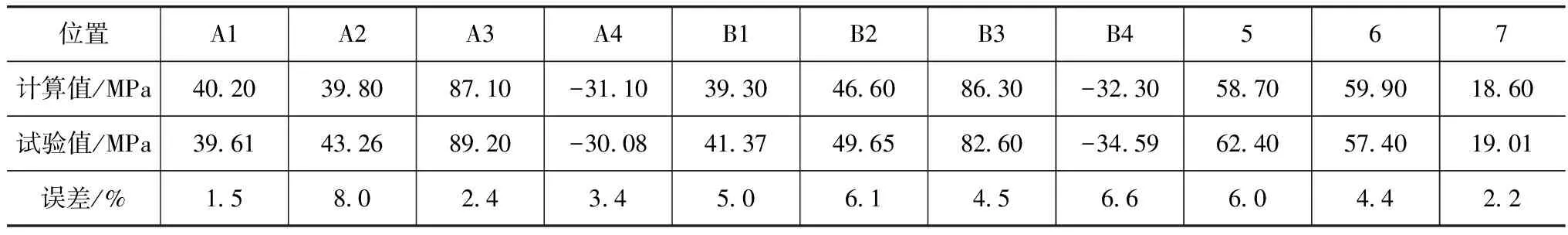

式中:εa,εb和εc分别为应变花3个贴片的应变值。应力测试结果和仿真结果对比如表1所示。

从表1中可以看出,有限元仿真的结果与试验应力分布比较接近,两者之间的相对误差都在10%以内,说明车架有限元模型是可信的[13],同时,也为后续的疲劳寿命分析提供了可靠的依据。

4 整车刚柔耦合动力学建模

4.1 整车模型建立

根据多体系统动力学理论建模方法,运用动力学软件ADAMS建立整车的刚柔耦合模型。采用HYPERWORKS软件对车架进行模态分析,生成模态中性文件(MNF文件),然后通过ADAMS中的FLEX模块提供的接口将MNF文件导入动力学模型中[14],并建立相关的运动副和接触。整车动力学模型包含40个刚体部件和1个柔性体部件,通过62个运动副和4个接触组合而成。整车刚柔耦合模型如图6所示。

表1 车架有限元计算值和试验应力结果对比

4.2 整车模型验证

为了验证模型的准确性,对自卸车在矿山路面上进行了整车满载道路试验。试验道路为矿区实际作业场,试验车速为10,20和30km/h 3种。

车速为30km/h时,驾驶室垂直方向座椅加速度测试和仿真结果对比如图7所示。

从图7可以看出,座椅垂直方向上的加速度均在-2.1~2.1m/s2之间;试验由于存在发动机振动,而动力学模型没有将发动机纳入建模范畴,因此试验结果比仿真结果多出一个30Hz的主要振动频率,忽略发动机的影响后主要振动频率均为12Hz左右。由此,可验证整车刚柔耦合模型具有一定的准确性。

5 车架模糊疲劳寿命估算

5.1 载荷谱的获取

对于矿用自卸车而言,虽然其承受的载荷是随机的,但由于其工作性质决定了工作的周期性,据此可获取车架在一个运行周期内的应力水平分布情况,从而统计出各应力水平下的加载频次,为模糊疲劳寿命估算做准备。

由于矿用自卸车常年运行于矿山路面,为了准确描述其工作状态和受力情况,根据自卸车运行的某矿山实际工况比例见表2,在动力学分析中建立对应的路面文件作为输入,仿真得到各工况下前后悬架上支点的载荷时间历程。图8为C级路面自卸车后悬上支点的载荷时间历程曲线。

表2 矿山实际工况比例

5.2 材料疲劳寿命试验

车架材料的疲劳寿命试验在Instron-8874型双轴疲劳试验机上进行,该试验机采用双轴台式伺服液压试验系统。对一组标准试件进行疲劳寿命试验,试验均在恒幅载荷下进行,载荷类型为正弦拉压载荷;振动频率控制在0.2~30Hz范围内,高应力水平采用低频率;应力比为R=-1;试验温度为室温。

通常情况下,可以将试验数据拟合并借助两参数幂函数形式来描述S-N曲线,其表达式为

Sm·N=C

式中:C和m均为常数。两边取对数,得

lgS=A+BlgN

式中:A=lgC/m,B=-1/m。该式表明,应力S与寿命N之间有对数线性关系。

根据疲劳试验所得数据,绘制了应力幅和疲劳寿命双对数坐标的线性拟合S-N曲线,如图9所示。其中m=7.68,C=5.10×1023。

5.3 模糊疲劳寿命估算

通过应力分析可知,车架容易出现裂纹的位置主要集中在前后悬架吊耳、纵梁与尾梁连接处和大龙门梁与纵梁连接处,故在后面的分析中,主要选取上述位置关键点作为疲劳危险点。

以车架单位载荷下的应力结果为基础,运用名义应力法,选用Goodman公式进行平均应力修正,结合车架材料疲劳寿命试验获得的S-N曲线和动力学得到的载荷谱,可计算得出车架疲劳寿命的同时提取到危险点的应力时间历程。图10为C级路面工况下车架疲劳寿命危险点的应力时间历程。

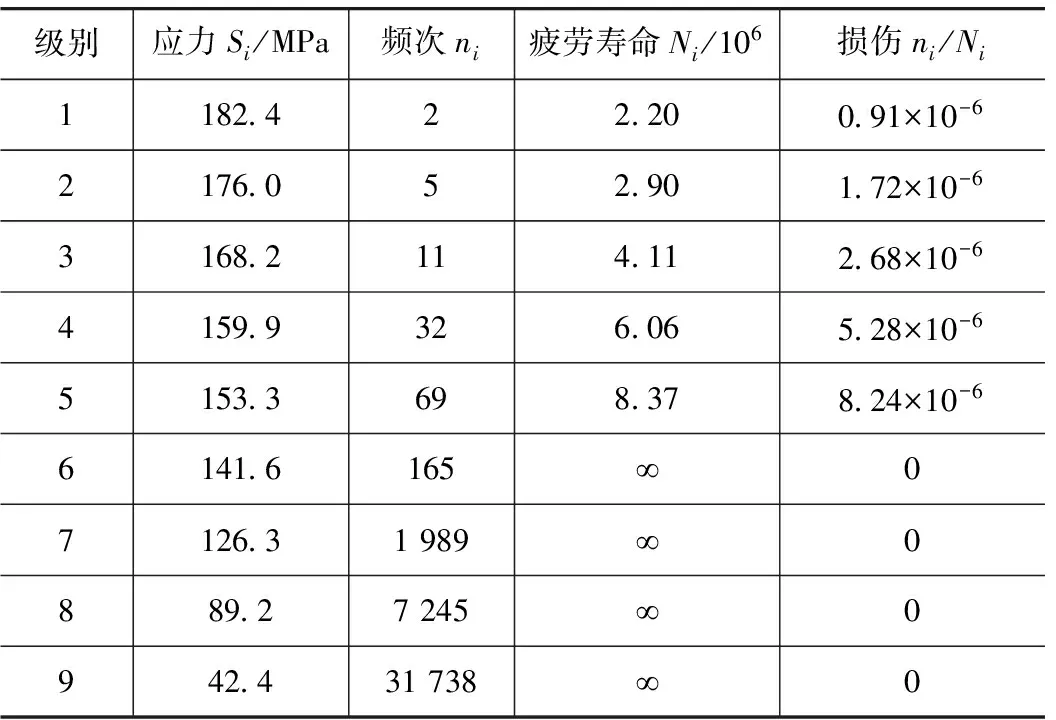

根据矿山的实际路面情况,计算得到各工况疲劳危险点的应力时间历程,并按自卸车的工况比例,统计一个工作周期(约0.5h)内的应力频次,得到各级应力统计数据。经计算,车架疲劳最危险点位于纵梁与尾梁连接处,其应力统计数据如表3所示。其中,车架材料的疲劳极限Sr=150MPa,表中Ni的数值为各级应力Si作用下的疲劳寿命,从S-N曲线中得到。

表3 应力统计数据

针对模糊疲劳的特点,同时根据文献[2]的记载,在模糊疲劳寿命估算中采用正态分布型隶属函数时,估算误差相对较小。故本文中在运用模糊Miner方法时,以式(5)作为隶属函数。按照模糊疲劳寿命估算方法,考虑疲劳极限的模糊性后,根据式(6)计算得到的疲劳寿命为

可以看出,采用模糊Miner方法计算得到的疲劳寿命为1.75×109次(约2.12×104h),而通过传统Miner方法估算的寿命约为2.65×104h。自卸车在矿山运行到1.86×104h左右时,发现车架左纵梁与尾梁连接处出现疲劳裂纹,如图11所示。对比疲劳寿命估算结果可知,采用模糊Miner方法的疲劳寿命预测更贴近实际情况。

6 结论

(1) 疲劳极限附近的应力对构件造成的疲劳损伤存在模糊性,在疲劳寿命分析中引入模糊理论中的“隶属度”概念,更加符合客观事实和事物本质,估算结果更为准确。

(2) 建立了车架有限元模型和整车刚柔耦合模型,并分别与车架应力试验和实车满载道路试验进行了对比,误差均较小,验证了两个模型具有一定的准确性。

(3) 根据矿山实际工况比例,动力学分析得到载荷谱,并由疲劳寿命试验获取材料S-N曲线,通过计算提取各工况车架疲劳危险点的应力时间历程,进行分级统计。

(4) 与车架实际出现的裂纹对比,应用模糊Miner方法估算的疲劳寿命,比传统Miner方法估算的寿命更贴近实际情况,具有重要的工程实际意义。

[1] 阳清泉,谷正气,米承继,等.SF33900型矿用自卸车车架疲劳寿命分析[J].汽车工程,2013,35(11):1015-1019.

[2] 贾星兰,刘文珽.谱载下基于模糊Miner法则的疲劳寿命估算[J].北京航空航天大学学报,2003,29(3):218-220.

[3] Vassilopoulos A P, Bedi R. Adaptive Neuro-fuzzy Inference System in Modelling Fatigue Life of Multidirectional Composite Laminates[J]. Computational Materials Science,2008,43(4):1086-1093.

[4] 刘小云.疲劳损伤的模糊性研究[J].长安大学学报(自然科学版),2005,25(4):107-110.

[5] 王旭亮,聂宏.基于模糊理论的疲劳寿命估算方法[J].中国机械工程,2008,19(17):2095-2097.

[6] Akpan U O, Rushton P A, Koko T S. Development of a Fuzzy Probabilistic Methodology for Multiple-site Fatigue Damage[J]. Journal of Aircraft,2004,41(3):628-635.

[7] Prokopowicz P, Bednarek T, Sosnowski W. Fuzzy Numbers Calculations as Help in Fatigue Reliability Estimation[C]. Computer Science and Information Technology, IMCSIT’09, International Multiconference on, IEEE,2009:99-104.

[8] 方华灿,吴小薇,贾星兰.渤海海冰作用下采油平台的模糊疲劳寿命估算[J].冰川冻土,2003,25(2):317-321.

[9] 黄洪钟.模糊设计[M].北京:机械工业出版社,1999.

[10] 刘克格,阎楚良,张书明.模糊数学在疲劳寿命估算中的应用[J].航空学报,2006,27(2):227-231.

[11] 何水清,王善.结构可靠性分析与设计[M].北京:国防工业出版社,1993.

[12] 陈正杰.特大型矿用电动轮汽车车架结构强度研究[D].长沙:中南大学,2009.

[13] Mi C, Gu Z, Yang Q, et al. Frame Fatigue Life Assessment of a Mining Dump Truck Based on Finite Element Method and Multibody Dynamic Analysis[J]. Engineering Failure Analysis,2012,23:18-26.

[14] 车华军,陈南,李峻岩.基于刚柔耦合模型的轿车仿真分析及试验研究[J].汽车工程,2009,31(8):694-697.

Frame Fatigue Life Estimation of Mining Dump Truck Based on Fuzzy Theory

Hu Kai1, Gu Zhengqi1,2, Mi Chengji1, Zhang Sha1& Ma Xiaokui1

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082;2.HunanUniversityofTechnology,Zhuzhou412007

In view of that the problem whether the stresses lower than but close to fatigue limit produce damage to component and hence affect its fatigue life has certain fuzziness, the membership function of fuzzy theory is introduced to the estimation of fatigue life for the body frame of a mining dump truck with a fuzzy Miner method proposed. Then both the finite element model for the frame and the rigid and flexible body coupling model for the vehicle are set up, and both frame stress test and real vehicle full-load road test are conducted to verify the correctness of models built. Finally according to the practical proportion of working condition in mine, the loading spectra of frame in all working conditions are acquired by kinetic analysis and the time histories of stress in key node points are obtained based on the S-N curves in material fatigue life test and the unit load stress analysis of frame,with stresses counted and classified into different levels. The results of comparison show that the fatigue life estimated by fuzzy Miner method is closer to reality than that by traditional miner method.

mining dump truck; fatigue life; fuzzy theory; rigid-flexible body coupling

*国家863计划项目(2012AA041805)、交通运输部新世纪十百千人才培养项目(20120222)和湖南省科技重大专项计划项目(2009GK1002)资助。

原稿收到日期为2014年3月19日,修改稿收到日期为2014年5月8日。