主动悬架用直线作动器结构设计及性能分析*

杨 超,李以农,钟银辉,胡一明,郑 玲

(1.重庆大学,机械传动国家重点实验室,重庆 400044; 2.重庆大学汽车工程学院,重庆 400044)

2015179

主动悬架用直线作动器结构设计及性能分析*

杨 超1,2,李以农1,2,钟银辉2,胡一明2,郑 玲1,2

(1.重庆大学,机械传动国家重点实验室,重庆 400044; 2.重庆大学汽车工程学院,重庆 400044)

针对现有主动悬架作动器存在能耗大、功率密度低等不足,设计了一款电磁力大而波动小的永磁直线作动器。运用基于圆柱坐标标量磁位的分离变量法对作动器气隙径向磁场进行解析,验证了所建的有限元模型。研究作动器电磁力及其波动特性,并用波动比评价其波动特性。结果显示:电磁力与输入电压和运行速度有密切关系;电磁力的波动随电磁力上升而增大,但波动比降低并逐渐稳定于6.8%左右。通过作动器电磁力计算并和被动减振器阻尼力测试值进行对比,表明所设计的的电磁作动器能够满足悬架对阻尼力的要求。

主动悬架;电磁直线作动器;电磁力及其波动

前言

传统被动悬架只能在满足平顺性和操纵稳定性的矛盾中进行折衷,无法达到悬架控制的理想目标。主动悬架系统通过控制调节悬架的刚度和阻尼力,突破传统被动悬架的局限,使汽车悬架特性与道路状况和行驶状态相适应,从而满足汽车平顺性和操纵稳定性的要求,逐渐成为悬架发展的新方向。目前针对主动悬架的研究主要集中于悬架系统的建模和控制算法的研究[1-4]。而作为车辆主动悬架系统的核心部件之一的作动器,其性能的好坏对悬架系统甚至整车性能都有重要影响,因此对作动器本体的深入研究不容忽视。通过查阅国内外大量文献可知,目前针对车辆开发的主动悬架作动器大致可分为气-液式主动悬架系统、旋转转直线式主动悬架系统、磁悬浮式主动悬架系统和电磁直线式主动悬架系统等几大类[5]。

气-液式主动悬架主要由压力缸和压力阀构成,虽然已经开始商业应用,但存在效率低、动态响应慢、结构复杂、能量消耗大、能量回收困难和污染环境等缺点。文献[6]~文献[8]中运用旋转运动转直线运动的方式设计可变阻尼减振器,此类系统结构较为复杂,转动惯量大,功率密度低;文献[9]和文献[10]中基于磁悬浮理论,设计了新型主动悬架作动器。

针对上述主动悬架的不足,文献[11]中研制了一种两相的轴向充磁的圆筒型永磁直线直流作动器;文献[12]中采用磁极外置,无槽结构,设计了三相永磁同步直线作动器,并在测试中取得良好效果。文献[13]和文献[14]中应用电磁感应原理设计了新型感应作动器,该作动器与永磁作动器相比结构简单,成本低。文献[15]中基于开关磁阻电机原理设计出一款磁阻式电磁直线作动器,该作动器结构紧凑,可靠性高。

现阶段所研制的主动悬架能耗大,功率密度较低,且没有针对电磁力波动的研究。电磁力的波动不仅直接影响到阻尼力的精确控制,而且对整车舒适性和安全性造成影响。本文中采用综合评分法选定作动器类型。针对作动器本体设计,以高电磁力及其低的波动为目标,采用分数槽结构,设计了一种新型永磁直线作动器,分析不同激励和速度下电磁力及其波动特性,并用波动比评价作动器。

1 作动器选型

目前电磁作动器主要有感应作动器、永磁作动器和磁阻作动器。感应作动器结构简单,可靠性高,成本低,推力平稳,但机体发热严重,效率和功率密度低,体积较大;永磁作动器能量损耗较小,效率和功率密度高,但永磁体较昂贵,而且在高温环境下产生退磁;磁阻作动器结构坚固,散热性好,成本低,易于控制,但在效率和功率密度方面逊于永磁作动器,与感应作动器相当,而且推力波动和噪声较为严重。

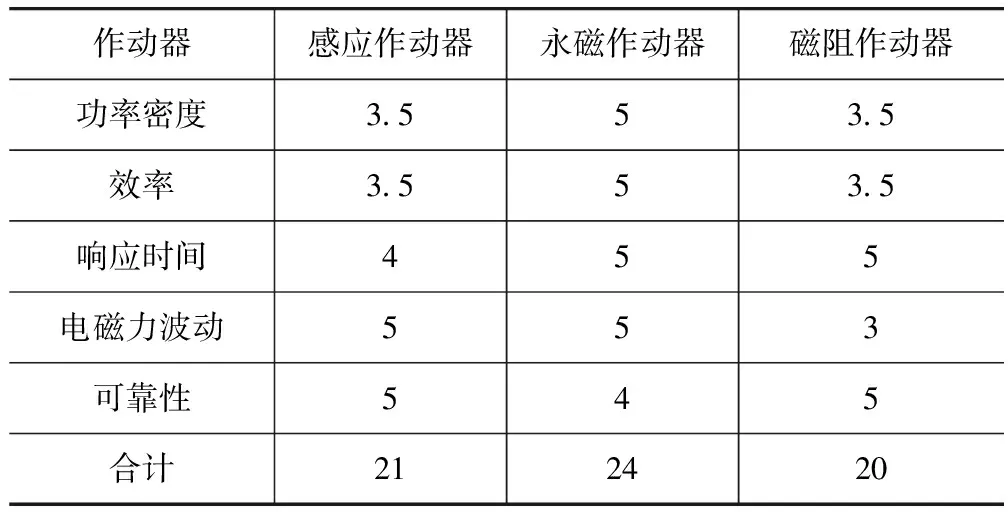

对于电动汽车,作动器功率密度直接影响电磁力能否满足阻尼力要求,效率则影响电动汽车的电能消耗,影响电动汽车行驶里程,此两项为选型首要考虑的因素;同时主动悬架响应速度影响车辆的操稳性和安全性,恶劣的工作环境要求作动器必须具有高可靠性;此外,电磁作动器输出力存在波动,直接影响电磁力稳定输出与控制精确。所以本文中重点考虑了3种作动器在功率密度、效率、电磁力波动、响应时间和可靠性5个方面的特性,采用未加权综合评价方法[16]对作动器每项特性进行评分(最高为5分),结果如表1所示。

表1 作动器性能对比

对表1中5项性能评分求和:感应作动器21分,永磁作动器24分,磁阻作动器20分。最终采用总分最高的永磁作动器作为主动悬架主体。

2 作动器结构设计

本文中对主动悬架作动器的设计以某目标车被动悬架减振器为设计目标,具体减振器结构和性能参数如表2和表3所示。

表3 减振器性能参数

电磁作动器采用圆筒形结构,主要由初级和次级磁钢、三相绕组、永磁体和磁极支撑轴构成,如图1所示。

当初级磁钢内的绕组通入三相交流电时,在直线运动方向将产生正弦分布的气隙磁场。三相电流随时间变化,气隙磁场变为沿直线运动的行波磁场。次级永磁体产生励磁磁场,磁场相互作用,产生电磁拉力。

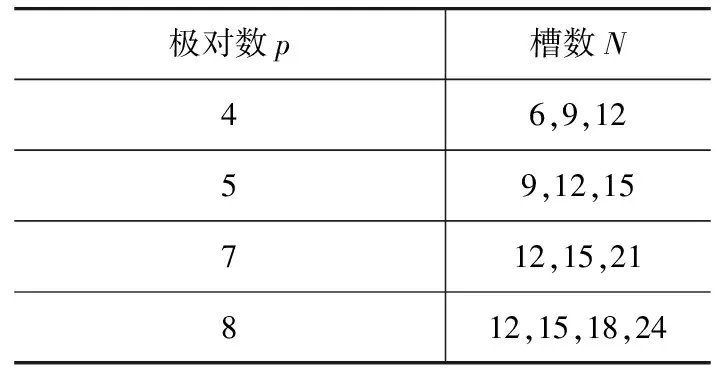

为满足作动器行程以及便于在试验车上的安装,对作动器的外形尺寸进行限制:动子长度不超过25cm;考虑到作动器传感器及动、定子轴承等外围部件的安装,动子铁芯长度不超过20cm;初级外径不超过90mm。文献[17]中对圆筒形直线电机初级外径和次级外径比值做了研究,得出最优比值为0.55。本文中考虑到槽型设计及绕组的安装,选择次级外径和初级外径比值为0.5。槽型选择平底槽,气隙长度选择为1mm,槽口长度为3mm,槽宽取值为12mm,槽数选用12槽,匹配的磁极对数如表4所示。

表4 作动器极槽匹配

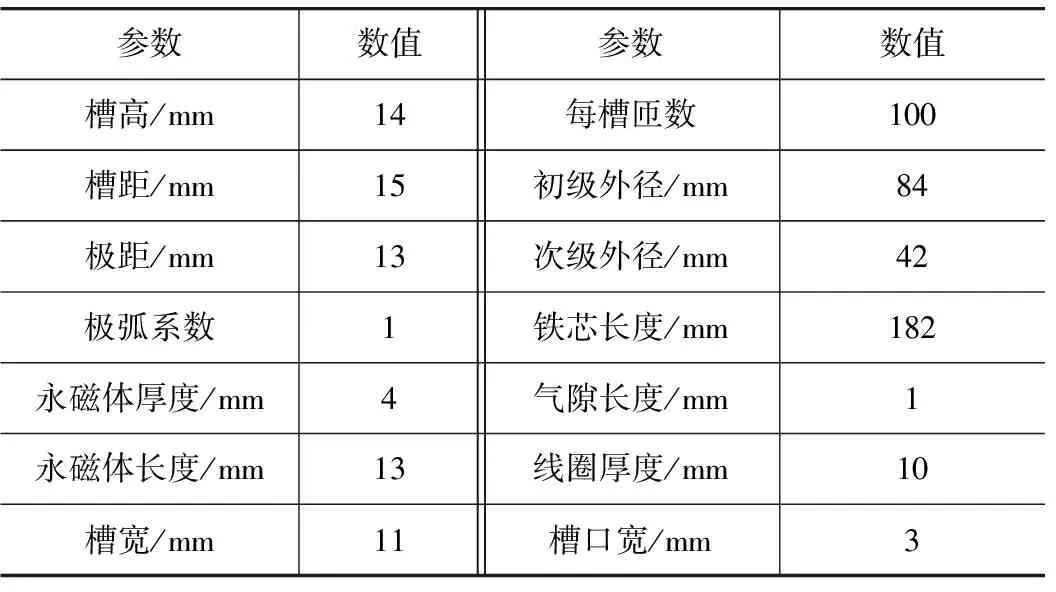

可以看出,12槽对应8极、10极、14极和16极(2p)。不同极槽匹配具有不同绕组系数,直接影响作动器性能。文献[18]中分析了不同极槽匹配的绕组系数,指出12槽10极、12槽14极具有较高的绕组系数。文献[19]中在极槽匹配研究中指出,相同槽数的作动器适宜选择极数较大的方案,以减少齿部铁损和降低推力波动,因此该作动器结构设计为三相12槽14极结构。具体结构参数如表5所示。

根据上述作动器结构尺寸在ansoft中建立12槽14极双层绕组1/2有限元模型,其中定子和动子磁钢选用铁芯损耗较小的型号为DW465的硅钢片叠制而成;永磁体采用型号为NdFe30的硅钢片,剩余磁通密度为1.1T,矫顽力为875kA/m。图2为所建有限元模型,图3为磁力线分布。

表5 作动器结构参数

3 作动器磁场解析计算

基于标量磁位分离法[20],计算作动器气隙磁场分布,12槽14极径向充磁圆筒型永磁直线作动器结构如图4所示。其中,g为气隙长度,Rs为线圈外半径,Rm为磁极外半径,Rr为轴半径,hw为线圈厚度,hm为永磁体的厚度,τm为永磁体长度,b0为槽口宽度。

假设磁体表面为等磁位面,并设外壳定子磁位为零,则在动子外表面(r=Rm)处,一对磁极的磁动势F(z)分布为

(1)

式中z为轴向长度。磁动势分布如图5所示,对于永磁体,F0=Br/μrhm,剩磁Br=1.1T,相对磁导率μr=1.04。

将图5的方波磁位展成傅里叶级数:

(2)

其中:

式中:τp为极距,本文中极弧系数αp(定义为τm/τp)取为1,故τp=τm。气隙磁场中标量磁位满足拉普拉斯方程:

(3)

定解的边界条件为

采用分离变量法,可解得

(4)

其中:

γ1=I0(mRs)K0(mRm)-I0(mRm)K0(mRs)

γ2=I0(mRs)K0(mr)-I0(mr)K0(mRs)

式中:I0(·)和K0(·)分别为第1类和第2类0阶变形贝塞尔函数。

由Br(r,z)=-μ0dφ(r,z)/dr,可得气隙中径向磁通密度Br(r,z)计算公式为

(5)

其中:

γ3(r)=I0(mRs)K1(mr)+I1(mr)K0(mRs)

式中:I1(·)和K1(·)分别是第1类和第2类1阶变形贝塞尔函数;μ0为真空磁导率,μ0=4π×10-7N/A2。

本文中所设计的作动器为开槽结构,应考虑开槽对气隙磁场的影响,这里引入卡特系数Kc:

其中:g′=g+hm/μr

式中:τt为槽距;γ为开槽系数。

因此,有效气隙ge和等效电枢半径Rie分别为

ge=g+(Kc-1)g′

Rie=Rm+ge

在电枢内径上磁通径向分量Bar(z)为

(6)

式中Bar是用有效气隙ge计算的径向磁通密度。计算结果如图6所示。

从图6中可以看出,电枢内径径向磁通密度理论计算值和有限元(FEA)仿真值基本接近,验证了有限元模型的正确性。

4 作动器电磁力及波动特性研究

4.1 电磁力分析

电磁力是评价作动器性能的一个重要指标,对作动器的设计尽量满足小体积出大力的特点,提高作动器的功率密度。对上述有限元模型进行电磁力瞬态分析。设定作动器的同步速度为0.4m/s,峰值电压为40V,输入三相交流电:

A相:UAmaxsin(ωt-2π/3+φ)

(7)

B相:UBmaxsin(ωt+φ)

(8)

C相:UCmaxsin(ωt+2π/3+φ)

(9)

式中:ω=2πf;φ为初相位角。计算时间为0.3s,Z轴电磁力计算结果如图7所示。

从图7可见,作动器电磁力峰值为412N,经过50ms后在平均值342N附近上下波动,波动幅值为45N。可以看出,电磁力在电压激励下并不是稳定输出值,而是存在一定的波动。这主要是作动器在运行过程中,一方面定子磁动势与动子磁场谐波相互作用产生波纹推力,另一方面由于作动器采用开槽结构形成齿槽效应,产生齿槽力。两种波动力的汇集造成电磁力周期性上下波动。

电磁作动器可以通过改变输入电压的大小控制电磁力的输出,从而提供悬架的主动控制力。分析不同电压下电磁力变化规律。计算峰值电压20~200V的瞬态电磁力,同样设置作动器同步速度为0.4m/s,计算时间为0.3s,基于电磁力存在波动,本文中取电磁力平均值作为实际电磁力F。计算结果如图8所示。

从图8可见,作动器电磁力随电压升高而逐渐增大,200V电压对应的电磁力达到1 540N。当电压值小于80V时,电磁力随电压成一定的线性变化,斜率为12N/V。随着电压的升高,斜率逐渐变小,变化趋势逐渐变缓,主要是由于电压升高,绕组电流增大,定子齿和齿根部分磁场密度逐渐接近饱和,因此电磁力不随电流的升高成线性增大。

4.2 电磁力的波动分析

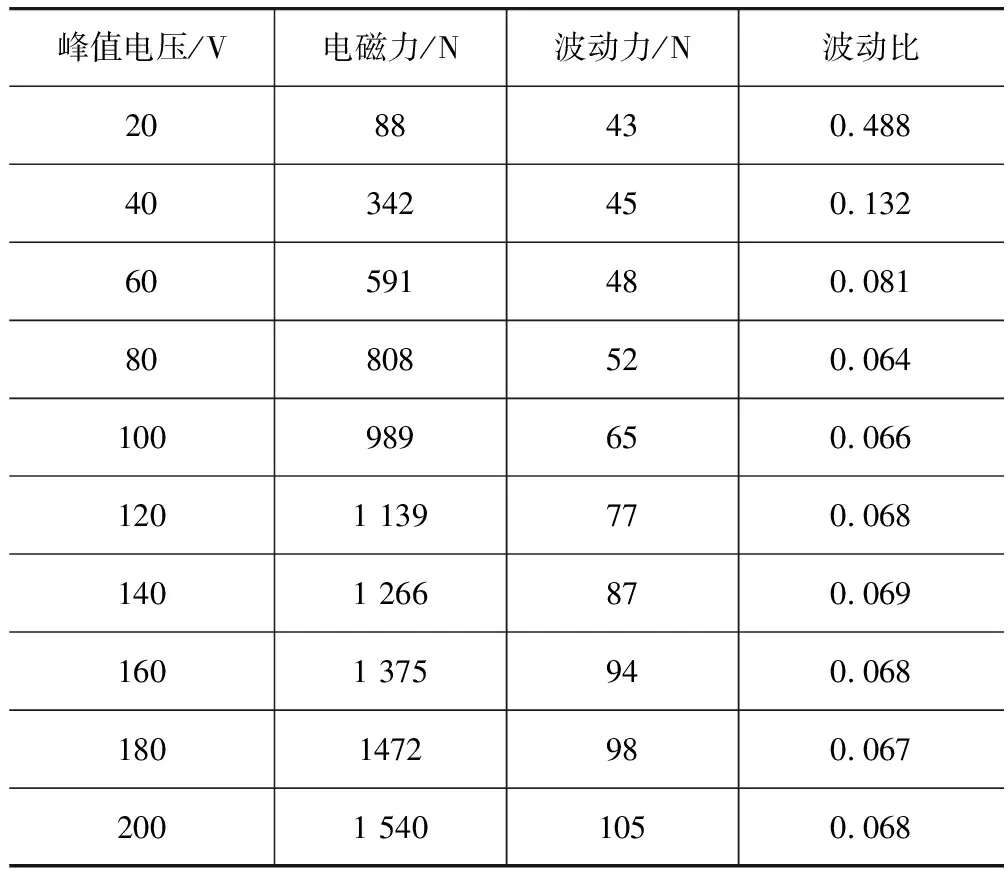

电磁力的波动直接影响电磁力稳定输出和精确控制,是作动器又一评价指标。直线作动器由于特殊的结构,电磁力的波动尤为严重,且波动幅度与作动器结构有密切关系,其中极槽比直接影响作动器的波动特性。对本文中所设计的12槽14极作动器电磁力进行波动分析。基于加载电压20~200V的电磁力瞬态分析结果,选择电磁力最大值和平均值之差作为波动值,记为Fr,计算电磁力波动值随电磁力的变化,如图9所示。

从图9可见,电磁力的波动随着电磁力的升高而逐渐升高,其中电磁力在800~1 540N区间时上升趋势明显高于在0~800N区间。采用波动比λ来评价电磁力的波动特性,定义为

(10)

根据电磁力及其波动值的计算结果,分析作动器波动比,如表6所示。

表6 作动器电磁力波动比

可以看出,当电压处于较低值时,由于电磁力较小,其波动值也较小,但波动比较大。随着电压的升高,电磁力及其波动值均升高,而波动比下降并稳定于6.8%左右。可以得出:电磁力较小时比电磁力较大时波动严重。

5 变速工况下作动器电磁力分析

悬架工作过程中速度和阻尼力时刻变化,因此须对电磁作动器进行变速工况下性能分析。设置峰值电压为80V,计算作动器在速度0~0.6m/s情况下作动力随速度的变化。计算结果如图10所示。

从图10可见,在电压一定的情况下,随着运行速度的升高,电磁力逐渐下降。这是由于输入电压一定时,随着作动器速度变大,感应电动势和电感分配的电压变大,线圈绕组电压变小;电阻一定时,作动器输入的能量较小,因此作动力较小。

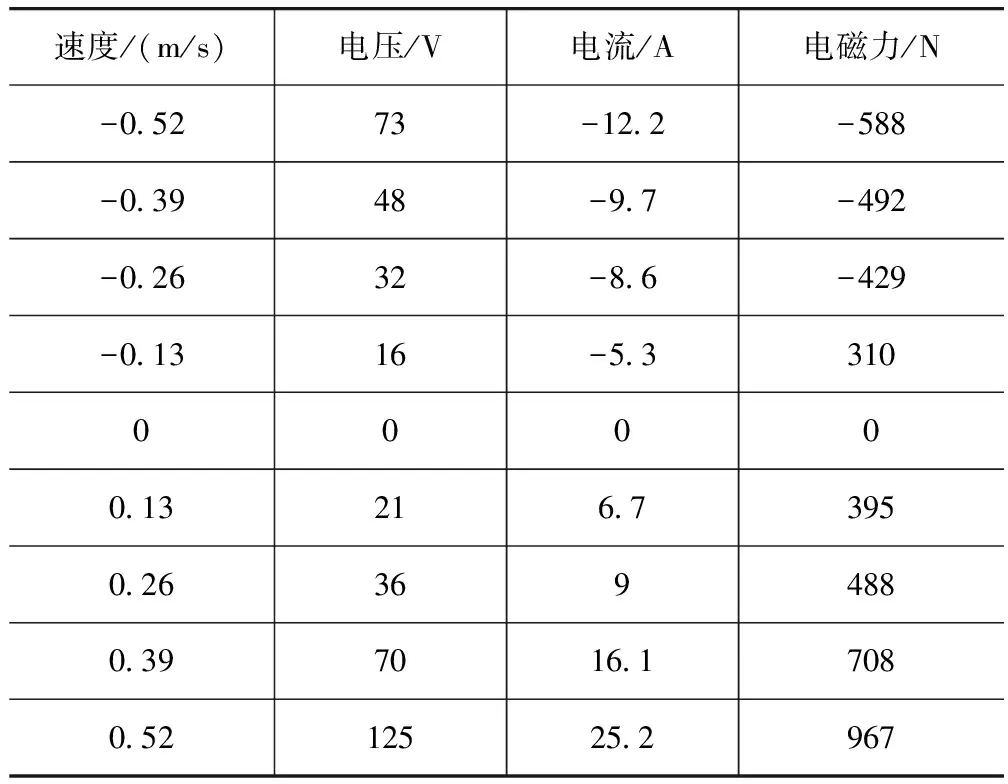

本文中设计主动悬架作动器应当满足被动减振器性能要求,结合被动减振器阻尼力测试值(表3),计算作动器在模拟被动悬架不同速度(阻尼力随之不同)情况下的电磁力和电压与电流,如表7所示。图11为被动减振器测试值和作动器电磁力分析值对比。

表7 作动器电磁力计算

6 结论

对电磁直线作动器作为主动悬架的本体设计进行了研究,综合评判了多种类型作动器的性能,选定了作动器类型,并对作动器电磁力及波动进行了研究,设计了新型直线永磁作动器,所得结论如下。

(1) 针对永磁作动器、感应作动器和磁阻作动器不同特性,通过功率密度、电磁力波动、效率、可靠性、响应时间等方面综合评价分析,表明了永磁作动器最符合电磁悬架主体设计要求。

(2) 通过作动器气隙磁场径向磁通密度解析计算并与有限元模型结果对比,表明了所设计的作动器结构及有限元模型的正确性。

(3) 通过对不同加载电压下电磁力的特性分析,结果显示:作动器电磁力存在一定的周期波动;当电压小于80V时,电磁力随电压成线性变化,电压升高,电磁力增加变缓;电磁力的波动随电磁力而上升,但波动比下降并稳定于6.8%左右。同时,分析了变速工况下作动器电磁力特性,结果表明:相同加载电压下,速度增大电磁力变小。最后通过电磁力计算并与被动减振器测试对比,结果显示:所设计的作动器能够满足悬架阻尼力要求。

[1] Damien Sammier, Olivier Sename, Luc Dugard. Skyhook andHControl of Semi-active Suspensions: Some Practical Aspects[J]. Vehicle System Dynamics,2003,39(4):279-308.

[2] Priyandoko G, Mailah M, Jamaluddin H. Vehicle Active Suspension System Using Skyhook Adaptive Neuro Active Force Control[J]. Mechanical Systems and Signal Processing,2009,23(3):855-868.

[3] Yagiz N, Sakman L E. Fuzzy Logic Control of a Full Vehicle Without Suspension Gap Degeneration[J]. International Journal of Vehicle Design,2006,42(1-2):198-212.

[4] Daniel A Mantaras, Pablo Luque. Ride Comfort Performance of Different Active Suspension System[J]. International Journal of Vehicle Design,2006,40(1-3):106-125.

[5] 喻凡,张勇超,张国光.车辆电磁悬架技术综述[J].汽车工程,2012,34(7):569-573.

[6] Bono J, Hoogterp F, Bresie D. Electromechanical Suspension for Combat Vehicles[C]. SAE Paper 950775.

[7] Yasuhiro Kawamoto, Yoshihiro Suda, Hirofumi Inoue, et al. Modeling of Electromagnetic Damper for Automobile Suspension[J]. Journal of System Design and Dynamics,2007,3(1):524-535.

[8] 曹民,刘为,喻凡.车辆主动悬架用电机作动器的研制[J].机械工程学报,2008,44(11):224-228.

[9] 祁建城.磁悬浮技术在汽车工程中应用的分析与探讨[C].中国农业机械学会成立40周年庆典暨2003年学术年会,北京,2003:1057-1061.

[10] Jones W. Easy Ride: Bose Corp Uses Speaker Technology to Give Cars Adaptive Suspension[J]. IEEE Spectrum,2005,42(5):12-14.

[11] Ismenio Martins, Jorge Esteves, Gil D Marques, et al. Permanent-Magnets Linear Actuators Applicability in Automobile Active Suspensions[J]. IEEE Transactions on Vehicular Technology,2006,55(1):86-94.

[12] Bart L J Gysen, Jeroen L G Janssen. Design Aspects of an Active Electromagnetic Suspension System for Automotive Applications[J]. IEEE Transactions on Industry Applications,2010,45(5):1589-1597.

[13] Babak Ebrahimi, Mir Behrad Khamesee, Farid Golnaraghi. A Novel Eddy Current Damper: Theory and Experiment[J]. Journal of Physics D: Applied Physics,2009,42:1-6.

[14] 邓兆祥,来飞.车辆主动悬架用电磁直线作动器的研究[J].机械工程学报,2011,47(14):121-128.

[15] Lin Jiongkang, Cheng Ka Wai Eric, Zhang Zhu, et a1. Active Suspension System Based on Linear Switched Reluctance Actuator and Control Schemes[J]. IEEE Transactions on Vehicular Technology,2013,62(2):562-572.

[16] Mounir Zeraoulia, Demba Diallo. Electric Motor Drive Selection Issues for HEV Propulsion Systems: A Comparative Study[J]. IEEE Transactions on Vehicular Technology,2006,55(6):1756-1764.

[17] 焦留成,汪旭东,袁世鹰.直线感应电动机的优化设计研究[J].中国电机工程学报,1999,19(4):81-83.

[18] Wang Jiabin, Senior Member, David Howe. Tubular Modular Permanent-Magnet Machines Equipped with Quasi-Halbach Magnetized Magnets—Part I: Magnetic Field Distribution, EMF, and Thrust Force[J]. IEEE Transactions on Magnetics,2005,41(9):2470-2478.

[19] 谭建成.永磁无刷直流电机技术[M].北京:机械工业出版社,2011:104-106.

[20] 赵镜红,张俊洪,方芳,等.径向充磁圆筒永磁直线同步电机磁场和推力解析计算[J].电工技术学报,2011,26(7):154-160.

Structure Design and Performance Analysis of Linear Actuator for Active Suspension

Yang Chao1,2, Li Yinong1,2, Zhong Yinhui2, Hu Yiming2& Zheng Ling1,2

1.ChongqingUniversity,StateKeyLaboratoryofMechanicalTransmission,Chongqing400044;2.CollegeofAutomotiveEngineering,ChongqingUniversity,Chongqing400044

In view of the high energy consumption and low power density of active suspension actuator, a type of permanent magnet linear actuator with high electromagnetic thrust and low ripple is designed. An analytical analysis is conducted on the radial magnetic field of air gap in actuator by using separated variable method based on the scalar quantity magnet in cylindrical coordinate, with its FE model built verified. The characteristics of actuator are studied in terms of electromagnetic thrust and its fluctuation with a concept of ripple ratio introduced. The results show that electromagnetic thrust has a close relationship with input voltage and operation speed, and with the rise in electromagnetic thrust, its fluctuation increases, but the ripple ratio reduces and tends to stabilize to around 6.8%. The results of the calculation of actuator electromagnetic thrust and its comparison with the damping force measured in passive shock absorber indicate that the electromagnetic actuator designed meets the requirements of suspension damping force.

active suspension; electromagnetic linear actuator; electromagnetic thrust and its fluctuation

*国家自然科学基金(51275541)和重庆市自然科学基金(cstc2013jjB0022)资助。

原稿收到日期为2013年10月10日,修改稿收到日期为2014年5月6日。