铁路货车轴承引起热轴的原因分析及改进措施

董美娟

(洛阳LYC轴承有限公司技术中心,河南 洛阳 471039)

铁路货车轴承引起热轴的原因分析及改进措施

董美娟

(洛阳LYC轴承有限公司技术中心,河南 洛阳 471039)

从铁路货车滚动轴承的质量角度,探讨引起铁路货车热轴的原因。以近两年来由滚动轴承质量问题引发铁路货车热轴的实例为切入点,统计分析铁路货车滚动轴承引起热轴的原因,并提出了改进意见,从而降低铁路货车车辆热轴概率,提高车辆运行的安全性。

铁路货车;滚动轴承;热轴;原因分析;措施

0 引言

轮轴是铁路货车关键的走行部件,承担着轨道车辆导向、移动和承载的功能,直接关系到铁路货车车辆的运行安全。在车辆运行过程中,受到速度、载重、运行环境等因素的影响,滚动轴承经过一定时期的运行,可能会发生磨耗、松弛、锈蚀、裂损等各种形式的故障。故障发生后如不能及时发现、消除,就可能引发热轴,造成安全事故。

为降低由于滚动轴承故障问题造成铁路货车热轴的概率,笔者以铁路货车轮轴轴承为研究对象,收集了近两年来因轴承故障造成的铁路货车热轴案例,对故障轴承的失效模式进行了辨别,并统计了各类轴承故障引起热轴的比率,针对性地提出改进预防措施。

1 案例概况

目前我国铁路货车轮轴采用的滚动轴承以无轴箱封闭式双列圆锥滚子轴承为主,当前铁路货车应用最广的滚动轴承为SKF197726、352226X2-2RZ和353130B型圆锥滚子轴承。本次研究以352226X2-2RZ为对象,统计了近两年由于滚动轴承故障引发的热轴案例,共49起。通过对49套故障轴承的拆解检测,确认了各故障轴承的失效模式以及引发热轴的原因(见表1)。

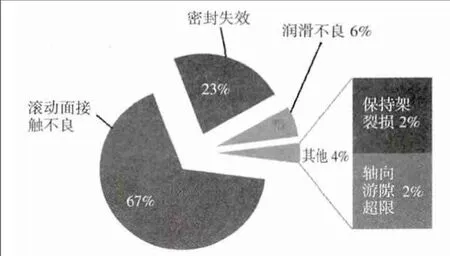

在本次统计的铁路货车热轴案例中,造成轴承发热的原因有5方面:1)滚动面接触不良;2)密封失效;3)注脂量超差;4)保持架裂损;5)轴向游隙超限。其中,滚动面接触不良引起热轴33起,占热轴原因的67%,是造成热轴主要原因,其次是密封失效,占23%,2项故障因素占到热轴原因的90%。按热轴预警级别对49套故障轴承进行统计:激热报警共11起,其中6起故障原因为滚动面接触不良,5起为密封失效;强热预警共21起,其中13起由于滚动面接触不良引起,4起轴承故障为密封失效,3起为注脂量超差,1起为轴向游隙超限;其余热轴预警均为微热。

表1 铁路货车轴承热轴失效模式统计

由上述统计可见,滚动面接触不良和密封失效是造成铁路货车滚动轴承热轴的主要因素。该类轴承故障发生概率高且危害性较大,是造成激热和强热的主要原因。下面我们就针对这两种轴承故障模式及其成因进行探讨,分析热轴故障机理,并提出针对性的改进措施。

图1 轴承故障类别统计

图2 热轴故障原因占比

2 故障模式分析及改进措施

2.1 滚动面接触不良

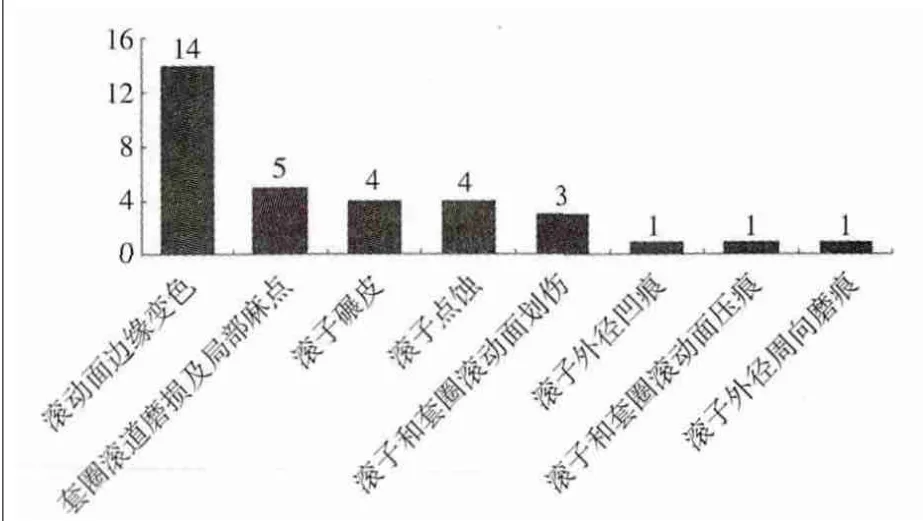

滚动面接触不良是引起热轴的重要因素。根据检测结果,本次热轴案例统计中由滚动面接触不良引起的轴承失效形式有:滚动面边缘变色、滚道磷化膜磨损并有均匀麻点、滚子碾皮、滚子点蚀、滚子和套圈滚动面划伤、滚子外径凹痕、滚子和套圈滚动面压痕、滚子外径周向磨痕。图3为本次热轴案例统计中滚动面接触不良引起的轴承失效形式分布柱状图。

图3 滚动面接触不良引起的轴承失效形式

1)滚动面边缘变色。热变色是由于温度升高导致的零件表面产生氧化的现象,变色部位多出现于轴承内外滚道面和滚子滚动面。热变色的主要原因有:轴承润滑不良或油脂老化变质,密封结构选择不当,接触状态不良及工作中存在异常摩擦而导致温度升高。

在本次统计的49套故障轴承中有14套轴承发生了内、外圈滚道及滚子滚动面边缘变色,且均为小端滚动面变色。我们在14套小端滚动面变色的故障轴承中随机抽取了1套样品进行跑合试验,并通过红外测温仪对轴承温度进行探测。跑合试验进行至12 min时轴承出现明显温升(温升6℃),红外线图谱显示轴承中间部位温度较高(见图4),说明滚子滚动面小端是导致异常温升的热源部位。

图4 红外线图谱

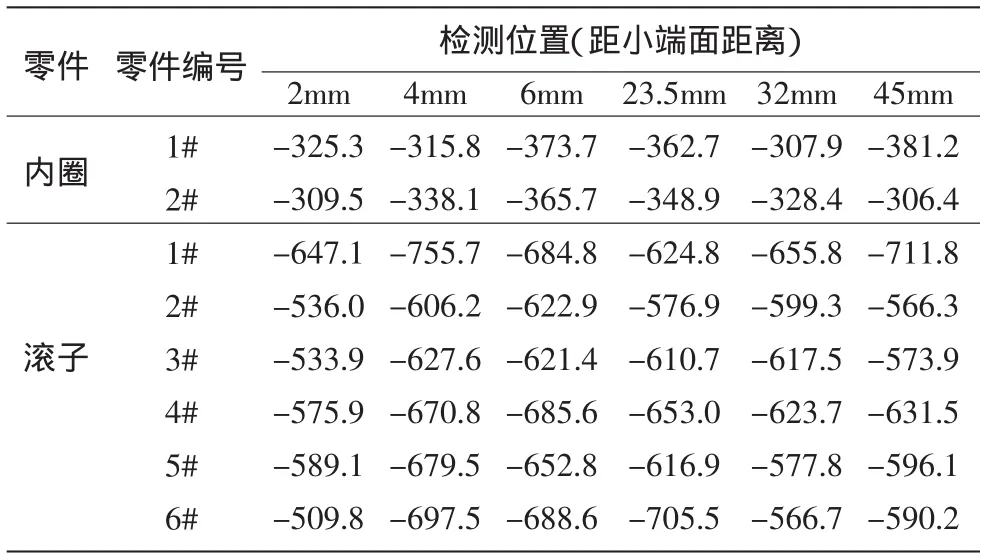

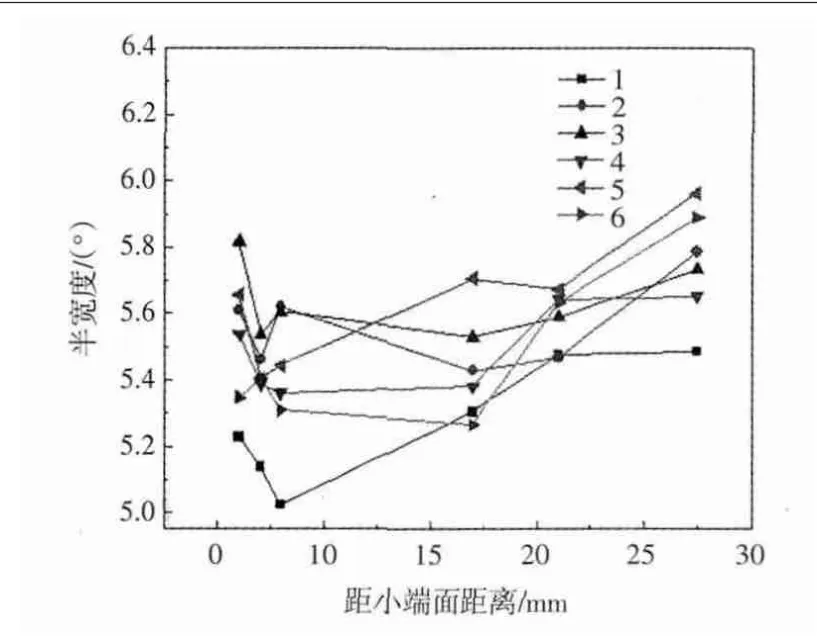

此外我们又随机抽取另外一套故障轴承,分别对其内圈滚道和随机抽取的6粒滚子的滚动面表面进行了残余应力及半宽度检测。检测结果如表2和图5所示,内圈滚道表面残余应力明显小于滚子滚动表面,表明内圈发热小于滚子。6粒滚子表面半宽度的整体变化趋势是在距滚子小端4 mm和6 mm处出现拐点(低值),说明此处的温升变化高于其它检测部位。

表2 残余应力检测数据 MPa

图5 滚子半宽度数据曲线图

为分析轴承滚动面小端局部发热的原因,我们对14套故障轴承的套圈和滚子进行了全项尺寸精度检测,检测结果显示故障轴承外圈滚道角度接近或大于标准值上限、内圈滚道角度接近或小于标准值下限,而滚子锥角接近或小于标准值下限。当轴承工作时,滚子小端与内、外圈滚道发生局部接触,轴承内、外圈和滚动体承受高频应变力的作用,滚子小端受到内、外圈滚道双向挤压,使应力集中于滚子小端部位,造成滚子小端局部温度快速升高,进而导致轴承内部温度升高,引发热轴。

2)套圈滚道磨损及局部麻点。本次统计案例中共有5套故障轴承套圈出现了内、外圈滚道磨损和滚道表面局部麻点,其中引起激热的2套轴承内圈滚道磷化膜几乎完全磨损。通过对故障轴承检测分析,发现套圈滚道磷化膜未磨损部分表面粗糙度值明显大于磷化前滚道表面,磷化膜显微显示磷化层表面存在微小晶粒。另外故障轴承润滑脂中非金属杂质含量偏高,说明润滑脂受到污染,造成润滑不良。

铁路货车滚动轴承首次装车后,运行初期轴承需要一个磨合阶段。轴承内、外圈滚道磷化膜不均匀、粗糙度值过高,导致轴承运转时滚动面之间的润滑油膜遭到破坏,形成半干摩擦状态,引起轴承内部异常温升。另一方面,轴承内部清洁度差,润滑脂受到杂质污染,在交变应力作用下,导致滚动面损伤形成麻点,进一步增大了轴承滚动阻力。两方面因素相互促进,促使轴承内部温度快速升高,最终引发热轴。

3)滚子碾皮、点蚀。滚子碾皮和点蚀是轴承疲劳剥落的典型失效形式之一。轴承工作时,零件工作表面承受高接触应力循环作用,且套圈和滚动体在相对滚动的同时还存在相对滑动,当轴承运行一定期限后,易在最大剪应力处形成裂纹,随着运行时间的增加继而扩展到表层形成剥落。早期疲劳剥落主要受到原材料纯净度、零件表面硬度以及轴承运输和工作中受载情况的影响。

4)其他滚动面表面损伤。本次热轴案例统计中,3套轴承滚子和套圈滚动面存在划伤,1套轴承滚子外径有凹痕,1套轴承滚子和套圈滚动面压痕。这4类轴承故障均属于表面机械性损伤。

在轴承装配或检修过程中由于清洁度差或组装前清洗介质不净,易导致颗粒状硬质点或灰尘带入轴承内。轴承运行过程中硬质颗粒杂质可能造成内、外圈滚道面或滚子滚动面划伤或点蚀;当轴承受到冲击载荷较大时,滚动表面受到硬质杂质的挤压易形成压痕。杂质滚动面的损伤引起接触不良,摩擦发热,润滑脂黏稠度降低,进而导致轴承温度升高。

2.2 密封失效

在本次的分析案例中,密封失效是引起热轴的第二大因素,共发生11起,其中9起热轴达到强热和激热预警。可见密封失效是引起铁路货车轴承热轴的一个重要隐患。密封失效的表现形式有密封罩发生松动或脱落、唇口油脂渗漏、密封装置发生异常磨损等。

1)密封罩松动或脱落。在本次热轴案例统计中,11套密封失效轴承中有10套发生了密封罩松动脱出,且9起强热和激热预警均由密封罩松动脱出造成。因此如能避免该类密封罩松动脱出,将有效降低热轴发生率,大大提高列车运行的安全性。轴承组装时,由于密封罩偏压或密封罩制造质量问题容易导致密封罩牙口凸台被剪切,造成密封罩与外圈牙口部位配合过盈量不足。轴承经过一定时间运行后,密封罩会发生松动。当轴承运行过程中受到异常冲击,也可能造成密封罩脱出。一旦密封罩发生脱出现象,会引发密封罩端面与端盖(或后挡圈)的内平面间产生相对摩擦,从而引发热轴现象。

2)唇口油脂渗漏。由于配合件表面粗糙度差等原因造成密封唇部拉伤或磨损,或密封唇口尺寸不符合要求时,密封唇部过盈量不足,易造成运行过程中油脂渗漏,导致润滑不良,进而引起套圈与滚动体间的干摩擦,极易发生热轴。

3)密封装置发生异常磨损。在进行油封压装时,因设备调试、工装安装或人员操作不当,造成的油封唇口翻卷或密封罩歪斜,导致轴承工作过程中发生密封罩异常磨损,引起发热。

3 预防及改进措施

针对上述引发热轴的轴承失效原因,为了有效减少热轴事故发生率,提出以下几项改进措施:

1)避免滚动面局部接触引起的应力集中。在零件加工过程中控制轴承滚道和滚子角度公差,确保零件实际尺寸在工艺范围内;在现有工艺条件下,对内、外圈滚道角度进行分组,避免发生外圈滚道角度上偏差与内圈滚道角度下偏差组配。

2)提高磷化膜质量。磷化前应对零件进行彻底清洁,特别是对于挡边、油沟等不易清洁部位应加大检查力度,保证零件清洁度良好;改进磷化处理工艺,避免粗大磷化结晶的产生,并对磷化后零件表面粗糙度进行控制。

3)对热处理过程进行严格控制,加强零件探伤工作,放置有材料缺陷的轴承投入使用,避免轴承早期疲劳失效的发生。

4)改进轴承包装,提高包装防振、防冲击性能,减少轴承在运输或工作时受到非正常载荷作用产生的损伤。

5)提高轴承装配清洁度。确保轴承检验、装配工作间的清洁度及装配前轴承清洗介质的洁净。加强轴承检测和装配过程中的各项管理,经常检测和更换轴承清洗介质,定期对轴承清洁度进行检测,确保达到标准要求。轴承装配过程中,避免灰尘杂质进入轴承。

6)保证密封罩的制造精度;严格执行组装技术要求,认真进行外观质量检查:保证装配过盈量,内、外油封压装后应使用油封组件检查装置检查其接触状态。

4 结语

本文通过对铁路货车轮轴热轴实例进行统计分析,找出导致轴承失效的影响因素,统计分析了各类因素的发生比例、形成原因和影响程度并针对性地提出改进措施。经过1a的试行,取得了良好的效果,有效减少了铁路货车因轴承故障问题导致的热轴,有效提高了铁路货车轴承可靠性。

(编辑 昊 天)

U272

A

1002-2333(2015)10-0260-03

董美娟(1987—),女,助理工程师,主要从事滚动轴承设计工作。

2015-05-28