静电纺丝法制备空气过滤膜及应用

梁幸幸,杨 颖,许德平

(1. 中国矿业大学(北京)化学与环境工程学院,北京 100083;2. 清华大学电机系,北京 100084;3. 清华大学电力系统重点实验室,北京 100084)

目前,PM2.5与PM10带来的危害已引起全世界的关注,而过滤是应用最为广泛的空气净化的方法,因此空气过滤设备成为了研究热点,其核心过滤材料的研究和开发更是成为了重中之重。传统的空气过滤材料主要包括石棉纤维、聚酯与聚丙烯腈等合成纤维、玻璃纤维等,但其仅对0.3 μm以上的微粒有较高的过滤效率,对亚微米微粒以及其他较小的病原体难以实现有效过滤[1]。静电纺丝工艺因能够直接、连续制备聚合物亚微米与纳米纤维被广泛研究[2],基于其高孔隙率、小孔径和大比表面积的结构,具有很好的过滤性能,因此在空气过滤方面得到了极大的关注[3]。

1 空气过滤原理

1.1 空气过滤理论的研究进展

过滤净化技术理论的研究在20世纪迅速发展,相应的过滤理论也逐渐建立,而空气过滤器的发展只有短短20多年的历史[4-5]。过滤理论最早起源于1827年,苏格兰植物学家罗伯特·布朗发现水中花粉及其它悬浮的微小颗粒不停地作不规则的曲线运动的规律,即布朗运动[6]。在1922年, Freundlic[7]研究了对气溶胶过滤规律的认识[8],得出半径在0.1~0.2 μm范围之内的气溶胶微粒有最大渗透率。1931年,Albrecht运用流体力学的理论对气流通过单一的圆柱纤维运动规律进行了研究,并建立了Albrecht理论,随后Sell在此基础上对其进行了重要的改进[9]。1936年,Kaufmann率先把布朗运动和惯性沉淀这2个概念结合应用到纤维的过滤理论中,推导出了过滤用的数学公式[10-13]。1942年,Langmuir对过滤理论继续了进一步的研究,得出过滤可以当作截留和扩散的综合作用,而且可以忽略惯性粒子在其过滤纤维上的沉淀[14]。1952年,Davies相互结合截留、扩散和惯性沉淀3种机制,在此基础上建立了孤立纤维理论[15]。1958年Friedlander[16-17]与1967年YoshioKa[18]等对在较大雷诺数的情况下颗粒的惯性和扩散沉积以及包括重力效应和过滤器阻塞的现象进行了研究和总结,发展了独立纤维理论。1967年,Pickaar[17,19]和Clarenburg[20]在研究中致力于提出一个纤维过滤器微孔结构的数学理论。1987年Pich和1993年Brown在其专著中描述了过滤理论的最新发展[21-22]。1992年Payet等对气体在单一纤维上的滑动进行了考虑,进而对经典理论引入了修正系数,使得理论与实验数据更好地吻合[23]。1995年Rosner提出分散在单一纤维体表面的颗粒以不规则的分布和经常形成树枝状结构为特征,建立了改善的理论和颗粒在单一纤维体上的空间分布,利用此理论和计算程序可预测颗粒的沉积[24-25]。2001年,Thomas等研究了过滤器在发生阻塞的情况时的空气过滤理论与试验,提出了过滤器在滤饼存在的情况下,过滤效率和压力损失计算模型[26]。

1.2 空气过滤机理

过滤过程分为2个阶段,即稳态过程和非稳态过程。稳态过滤理论基于2个基本假设:1)过滤材料对微粒的捕捉效率为1,即微粒一旦碰到纤维就被捕集;2)微粒一旦沉积,对过滤过程不会产生进一步影响。因此在此阶段,捕捉效率和阻力与时间无关,由过滤材料的结构、微粒的固有性质和气流大小决定。非稳态过程十分复杂,目前对此尚无完善的理论研究成果。

经典过滤理论一般建立在稳态过程,主要的过滤机理有拦截效应、惯性沉积效应、扩散效应、重力沉积效应和静电吸附效应[27-30]。拦截效应主要是范德华力作用的结果;惯性沉积效应是因惯性力的存在,导致空气中的微粒脱离流线撞击到滤料纤维表面进行沉积,惯性力随着微粒的增大而加大,主要针对大于0.5 μm的微粒;扩散效应指空气中的微粒与气体分子碰撞做无规则布朗运动,进而随机地与滤料中纤维发生碰撞而被捕获,主要针对小于0.1 μm的微粒;重力沉积效应是在重力作用下质量相对较大的微粒通过纤维层时脱离流线沉积,一般对于0.5 μm以下的粒子,其重力作用可忽略不计;静电吸附效应的影响主要集中在两方面:一是静电作用使微粒流线沉积;二是静电作用使微粒在滤料纤维表面上更加牢固的黏结。

静电纺纳米纤维过滤材料的过滤机理为稳态过程,而且单根纤维的捕捉效率并不是各种效应下捕集效率的简单加和,而是5种效应共同作用的结果[31]。表征过滤材料本身性能优劣的主要参数为纤维直径和填充率,微粒直径与空气的流速也是影响过滤性能的重要因素,一般认为过滤效率随着纤维直径的减小而增加,随着微粒直径的增加而增加。

2 静电纺技术及其制备过滤材料的研究

2.1 静电纺丝概述

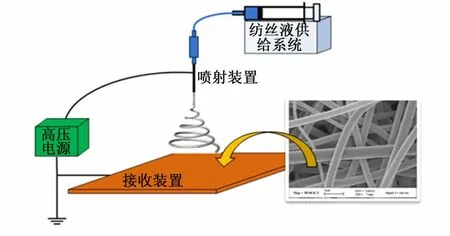

图1 静电纺丝装置工作示意图Fig.1 Schematic diagram of electrostatic spinning device

19世纪末期,Rayleigh把电纺丝作为电喷涂的部分进行了报道,并研究了进行电纺丝所需施加的电场。随后20世纪30年代,Formhals申请了第1个静电纺丝技术制备纤维的专利[32],成为了静电纺丝技术制备纤维的开端。静电纺丝技术具有生产设备简易,多种可纺物质选择,成本低廉,生产中的各项工艺参数可以调控等突出优点,在有效制备纳米纤维或微纳米纤维膜的领域内被广泛应用。静电纺丝装置工作示意图见图1,主要由高压电源、针头和接收装置3部分组成,高压电源连接注射泵针头,接收装置进行接地。其原理主要是:在施加高压静电的环境下,针头处具有一定黏度的聚合物液体(溶液或者熔融物)被电场力拉伸形成“泰勒锥”[33-34],当电场力足够克服其表面张力和内部黏结力时,“泰勒锥”表面喷射出聚合物溶液射流(其流速大概在几米/秒)。射流在较短的时间和距离内经过电场力的高速拉伸、溶剂挥发或熔体冷却、相分离与固化,最终在接收极得到亚微米甚至纳米数量级的聚合物纤维[35-36]。通过静电纺丝技术制备的纳米纤维膜,其直径比传统方法得到的纤维直径小几个数量级,通常控制在几十纳米到几十微米之间,孔隙率高,比表面积较大;拥有互联的曲折孔结构,空隙大小达到亚微米级;还可以通过控制电纺时间以及纤维膜的后续处理控制厚度;而且目前有多种聚合物或其单体的多种共聚物都可以利用静电纺丝技术制备微纳米纤维膜,如聚氧化乙烯(PEO)系、聚丙烯腈(PAN)系、聚偏氟乙烯(PVDF)系、聚甲基丙烯酸甲酯(PMMA)系、聚酰胺(PA)系等,为制备电纺纤维膜的材料提供了多样化的选择。

静电纺丝技术被广泛应用于诸多领域,而且能够用于制备微纳米纤维或纤维膜聚合物的种类繁多,但是静电纺丝纤维膜形貌受很多因素控制,其主要因素有:溶液性质、工艺参数与环境因素。溶液性质包括溶剂的种类、溶液的浓度、黏度、相对分子质量大小、电导率等,决定了纺丝溶液的可纺性。电纺工艺参数,包括溶液流量、纺丝电压、接收距离、针头内径等,对电纺纤维膜的形貌有重要的影响,纺丝电压与接收距离直接决定了溶液所受的电场力的大小。环境因素,包括温度、空气湿度等对纺丝也有一定的影响。其中,溶液性质以及电纺工艺参数是影响电纺纤维膜形貌与性能的主要因素。针对同一种聚合物的研究,溶液性质对纤维形貌的影响比工艺参数更为显著。虽然目前对电纺中的各种因素的影响已经有很多研究,但一方面,对于不同聚合物溶液体系,由于其性质不同,各因素的影响结果可能并不相同,电纺工艺参数研究的结论不一定可以通用。另一方面,电纺中很难控制判断某一种因素的影响,因为各因素对电纺成纤的影响可能是互相联系的,并不完全孤立。因此对于电纺的研究还有待进一步深入研究。

2.2 静电纺空气过滤材料的性能

过滤材料的性能对过滤效果有着直接的决定性作用,通过静电纺丝技术得到的为纳米纤维膜,其直径比传统方法得到的纤维直径小几个数量级,其直接范围为几十纳米到几十微米,其用作空气过滤材料有着自己独特的优势。

2.2.1孔径及孔径分布

孔径通常指空隙的平均直径,孔径分布指各级孔径所占百分比。其测试方法有BET法[37],压汞法[38],泡点法[39]等。过滤材料对微粒的过滤是通过其内部孔道实现,因而孔径与孔径分布很大程度上影响过滤材料对微粒大小的过滤。商业生产中采用聚合过滤媒介来捕获0.3 μm大小的油滴,电纺技术有望为这种亚微米级的有害颗粒的去除提供一个新的研究方向。由于过滤器只能用来捕获与过滤的孔结构相匹配的颗粒或者液滴,因此在过滤器中发展高效和有效的过滤媒介最直接的方法就是采用纳米纤维材料。一般情况下,电纺纤维膜因其大比表面积、小孔径与曲折孔结构,比较有利于捕获小于0.5 mm的细小颗粒,进而提高过滤效率[40]。

2.2.2过滤效率

过滤效率指被捕捉的微粒量占原空气中微粒量的比值,直接关系到过滤器能否满足使用要求。选取不同的检测方法,过滤器的过滤效率会有很大的差异,所以在对不同过滤器的过滤效果进行比较时需要先确定测试方法及其计算方法[41]。另外随着人们要求的不断提高,不仅是过滤效率要求提高,过滤精度的要求也越来越高。过滤精度与颗粒直径相联系,过滤精度值是指某个尺寸以上颗粒被滤除的效率。电纺纤维膜拥有互联的曲折孔隙结构,孔隙的大小达到亚微米级,其对过滤效率与过滤精度的提高有着不可替代的优势。

2.2.3过滤阻力

在过滤过程中,滤料进、出风口之间存在的压力差值即为过滤阻力,也称为压力降。纤维能够使气流绕行,进而产生一定的阻力,因此,气流穿过滤料存在压力降。一般情况下,滤料纤维填充率高,孔隙率低,压力降则大;反之则小。电纺纤维膜有着极高的孔隙率,孔径较为均匀,比表面积大,其直径通常在数十纳米到几十微米的范围之间,而且通过调节影响电纺的各种因素可以得到不同直径的纤维,有望大幅度降低过滤阻力。

2.2.4容尘量

容尘量是在特定实验条件下过滤器容纳试验粉尘的重量,只用当试验粉尘和实验条件相同时,容尘量才能用来判断过滤器的优劣。一般情况下,滤料的过滤精度越高,其通道易受污染物颗粒的堵塞,其容尘量就会偏低。电纺纤维膜空隙率比较高,又属于曲折孔结构,在保证过滤精度的情况下,又能提供较高的容尘量。

2.3 静电纺制备空气过滤材料存在的工艺问题及改进方法

静电纺过程中纤维的形成易出现纺锤形的串珠,这种结构的出现使得纤维本身形貌变差,纤维膜的比表面积下降,严重影响材料的过滤性能。溶液的黏度、电导率以及表面张力是串珠结构形成的主要因素。Fong等[42]对PEO的水溶液进行了电纺研究,通过在溶液中加入氯化钠从而增大电导率,以及加入乙醇降低表面张力的方式进行了关于电导率和表面张力对纺丝形貌的影响的研究,结果表明,在聚合物溶液中加入无机盐提高电导率后,有利于减少串珠和减小纤维直径。静电纺纤维直径均匀性差也限制了其在过滤材料中的应用,目前对于如何改进纤维直径均匀性的研究很少被报道,其内在机理还有待进一步深入研究[43]。Li等[44]在聚丙烯酸(PAA)水溶液中加入NaOH后,溶液的黏度增加,虽然纺丝纤维直径增加,但纤维均匀性得到了很大改善。除此之外,电荷积聚效应会影响纤维在接收装置上的分布均匀性,在纤维膜薄厚不一致的情况下,薄的部分气阻较低而且易形成较大的孔结构,气流大部分会从较薄的部分通过,进而降低过滤效率与过滤性能[45]。

目前,由于溶液性质,单针静电纺的生产率很低,且提供牵伸力的电场容易受到干扰,严重阻碍了产品工业化的生产和应用[46]。研究发现,针头数量和生产率呈线性关系,为了提高静电纺的生产率,使用多针头喷嘴进行静电纺受到广泛关注。郑高峰等[47]提出一种具有双层辅助气流的多喷头静电纺丝装置,能够降低纺丝射流中的相互静电干扰,有利于纤维的均匀收集,实现多喷射流的稳定快速喷射,提高静电纺丝生产率。

2.4 静电纺空气过滤材料的研究

1936年俄罗斯人率先采用静电纺丝技术用于空气过滤材料的制备,基于近年来对静电纺丝技术研究的迅速发展,其电纺产品用于过滤材料也受到了更多的关注[48]。

关于静电纺丝材料用于过滤方面的研究以尼龙6[49]居多。Guibo[50]等使用尼龙6以甲酸为溶剂配成质量分数为13%的溶液进行电纺,结果表明,厚度为71 μm的尼龙6纤维膜对直径为3 μm的微粒有很好的过滤性能,断裂强度和拉伸率分别为(4.71±1.66) MPa和(69.97±9.97)%,而且进一步的结果发现渗透率随着膜厚度的增加而减少,在(72.9±1.04) μm下通气量维持在516 L/(m2·s),对于粒径为0.3 μm的微粒的过滤效率达到99.98%,高效的满足了过滤的需求。Zhang等[37]以尼龙6为原料制备直径范围为50~150 nm的超细纳米纤维膜,为高效空气过滤器的应用提供了潜在的可能性。

除此之外,大家对其他静电纺丝的材料用于空气过滤进行了广泛的研究。Gopal等[51]利用静电纺丝技术制备聚偏氟乙烯(PVDF)纤维膜,用于去除5~10 μm的聚苯乙烯颗粒,对膜没有造成损害的情况下,其分离效率达到90%。Yun等[52]采用聚丙烯腈(PAN)制备了平均直径在270~400 nm 范围的电纺纤维膜,并测试了其对80 nm以下的NaCl颗粒的过滤效果。结果表明,和商业的聚烯烃和玻璃纤维过滤膜相比,电纺纤维过滤膜的直径更为均匀,较少质量的电纺纤维膜就对纳米颗粒有较好的阻拦效果,纤维膜厚度增加,阻拦效果变好,进一步证明了电纺纤维膜是一种很有前途的过滤膜材料。刘东等[53]采用静电纺丝技术制备高比表面积聚砜(PSU)预过滤膜,可作为超滤膜和纳滤膜的预过滤膜。

2.5 静电纺复合功能性空气过滤材料的研究

静电纺丝的特殊工艺本身存在一定问题,由它制造的膜的纤维之间是由彼此黏连而成,与其他方法制备的过滤材料相比,其机械性能较差,因此,电纺纤维膜在实际应用中需要额外的支架提供机械强度。如今电纺纤维膜在空气过滤系统中的应用是基于混合复合系统[54-55],主要是将纳米纤维放置在商业空气过滤器表面,或者做成“三明治”夹层结构,又或者是不同材质的粗细纤维交织以及多层纤维复合。静电纺复合功能性空气过滤膜材料可根据需求改善膜的力学性能、自清洁性、抗菌性能和抗静电性能。

朱志高[56]以聚丙烯腈(PAN)为原料,通过引入聚氨酯(PU)对纤维膜力学性能进行改性,使得PAN/PU纤维之间产生黏连,从而大大提高了过滤膜的力学性能和耐磨性能,而且进一步自合成了一种含氟聚氨酯(FPU),通过调整FPU的浓度对纤维的表面进行修饰,制备出了具有优异的防水防油性能的超双疏性PAN/PU复合纤维微孔膜,当纤维膜克重约为24 g/m2左右、空气流量为32 L/min时,300~500 nm尺寸范围内的氯化钠和油性气溶胶颗粒的过滤效率分别达99.999%和99.980%,阻力压降仅为116和117 Pa。程博闻等[57]采用静电纺制备出纳米级的聚己二酸己二醇酯纤维和驻极体熔喷非织造布与纳米纤维复合膜,探讨了驻极体熔喷非织造布与纳米纤维复合膜的过滤性能,结果表明,在气流速度为2.831 L/min时,该复合膜对粒径在3 μm以上的粉尘,过滤效率高达99.9%。

王娇娜等[58]以PP 无纺布为支撑层,采用静电纺丝技术制备了聚醚砜(PES)微球/纤维低阻力复合空气过滤膜,微球能够增加纤维间的间隙, 同时对气溶胶也有一定的拦截作用,且过滤效率均可达99.99%。万会高[59]采用静电纺丝技术一步法制备出高表面粗糙度、高比表面积的PSU/TiO2混纺静电纺纤维膜,而且混纺纤维膜的过滤效率可达99.97%、压阻为45.3 Pa(空气流量为30 L/min),并且混纺纤维膜与水的接触角为152°,提高了纤维膜的自清洁性能。

针对现行的“室内空气病毒污染”问题,可以通过在静电纺溶液中加入银来制备具有抗菌性能的高性能空气过滤复合材料。Chaudhary等[60]将抗菌剂硝酸银(AgNO3)与聚丙烯腈(PAN)溶液混合电纺,复合纳米纤维的抗菌性通过对抗革兰氏阳性葡萄球菌和革兰氏阴性大肠杆菌微生物验证。结果证明PAN-silver复合纳米纤维过滤器能够防止过滤介质上微生物的增长,对金黄色葡萄球菌和大肠杆菌显示了良好的抗菌活性,而且对于灰尘和微生物具有良好的过滤能力,尤其有助于医院这种高几率细菌感染场所空气的净化。姚春梅[41]选用可降解的PLA与硝酸银混合溶液进行静电纺丝并与PLA非织造布进行复合,制备复合过滤材料,既提高纳米纤维膜的强度和过滤膜的抗菌性能,又可以提高普通过滤材料的过滤性能。

电纺聚合物纳米纤维可对表面进行静电处理[61],在不增加压降的情况下,依靠静电吸引的能力进一步提高过滤效率;也可以在纺丝过程中加入碳纳米材料或者纳米金属粉体,从而使制备的纤维本身具有导电性,其中,纳米碳管属于一种优良的导电体,可以将其作为功能添加剂,均匀稳定的分散在纺丝液中,进而制备具有良好导电性或者抗静电性的纳米纤维材料。

3 电纺纤维膜在空气过滤领域的应用

电纺纤维膜在很多领域如高效空气过滤器[62]、防护纺织品[63]、传感器[64]、高级复合材料[65]、创伤包敷、膜分离[66]和组织工程支架等都存在潜在的应用前景。近几年电纺膜以高孔隙度,孔径在几十纳米到几个微米,连通孔结构、高渗透和大比表面积等优越性能在作为空气过滤膜材料方面得到了广泛的研究。已经成功开发高性能空气过滤器,有望首次商业化应用。

3.1 工业粉尘过滤

目前空气污染的主要归因于工业污染源排放的固体颗粒,主要包括工业生产中由于物料的粉碎、筛分、堆放、转运或者其他机械处理产生的固体微粒以及由于燃烧、熔融、蒸发、升华、冷凝等过程形成的固态或者液态悬浮微粒等[67]。研究表明,动力学尺度直径大于10 μm的颗粒被鼻毛阻止于鼻腔;约90%的2~10 μm的微粒能够沉积于呼吸道的各个部位,被纤毛阻挡可部分排出体外,10%的可以到达肺的深处并沉积于其中;小于2.0 μm的微粒能够100%的直达肺中,其中0.2~2.0 μm的粒子在肺部几乎全部不能呼出,小于0.2 μm的微粒可部分呼出体外[68]。 因此,降低空气中粉尘含量,从根源上切除粉尘颗粒的来源成为了一种行之有效的方法。

传统过滤材料的过滤过程是主要在材料内部发生,过滤元件很容易被聚集在内部的粉尘颗粒阻塞,并且很难清理干净,积累到一定程度会使过滤元件的风阻急剧上升,降低除尘系统的气流量。电纺纤维膜可用于过滤介质的表面过滤,聚集在纳米纤维膜表面的粉尘很容易被清除,而且在每次清洗之后,压降均能恢复到初始时的状态,大大延长了使用寿命。

3.2 室内空气过滤

室内空气污染是另一个重要的环境问题,而且人们每天很大一部分时间待在室内环境中,在这些封闭的建筑物中散发的污染物给人体健康带来了很大的安全隐患,最常见的有“病态楼宇综合症”。空气过滤器是为小区住宅、工作办公室及医院提供安全和清新的环境的基本设备,尤其能够防止医院里的病毒和细菌的扩散。因此,室内空气净化器的性能备受关注,其核心部件过滤材料也成为了研究热点。电纺纤维膜不仅具有比表面积大、孔隙率高、孔径小以及低压阻等优点,易与AgNO3复合增加过滤膜的抗菌性能,此外还易复合、TiO2、ZnO等纳米颗粒,既能提供极高的过滤效率,又可以利用TiO2、ZnO等纳米粒子的光催化特性将室内新建材(涂料、油漆、木材等)和粘接剂等产生的HCHO、吸烟所产生的CH3CHO及家庭灰尘产生的CH3SH等有机臭味在紫外光照射下分解除去。

3.3 车用空气过滤

空气滤清器是汽车发动机的重要部件之一,其主要作用是阻止空气中的杂质进入气缸,进而保证汽缸的空气质量,避免发生堵塞,造成燃料浪费。目前,最广泛的车用空气滤清器的滤料是采用经树脂处理的微孔滤纸,虽然具有一定的过滤效率,但其在使用过程中极易发生堵塞,需频繁保养和更换空气滤芯。因此,静电纺纳米纤维膜材料作为一种集高过滤效率与低空气阻力于一身的新型过滤材料,势必在汽车空气滤清器中有着很大的应用价值。

除此之外,对于封闭的操作空间,工作人员遭受空气中的污染物成为了一个重要的问题,如采矿工作中的机械设备舱,飞机的客舱等,采用高效的过滤介质降低机舱灰尘浓度,为在这些区域工作的人们提供一个相对安全的环境也有极大必要。美国专利[69]公开了一种方法制造载体材料层与纳米纤维无纺布层复合的粉尘过滤袋,对于墨盒吸尘和机舱空气过滤的应用提供了可能。

3.4 口罩

随着城市化以及工业化的发展,PM2.5颗粒的空气污染以及SARS、H1N1、H7N9等各种流感病毒的侵袭,高性能的口罩成为了一件必备的防护工具。目前,熔喷非织造材料因其独特的三维孔径结构,成为了口罩的常见滤料,其平均孔径因生产工艺的不同略有差别,一般约为1~5 μm[70],而对于PM2.5和病毒(SARS病毒的直径为0.045 μm,乙型肝炎病毒的直径为0.05 μm)而言,熔喷过滤材料的孔径偏大,不能达到很好的过滤效果。静电纺纳米纤维的直径通常为0.04~2.00 μm,孔径小,曲折连通孔结构,透气性好,因此非常适合应用于口罩滤料。刘万军[71]研究了纳米纤维的直径、厚度和不同的熔喷材料对熔喷-静电纺-熔喷(MEM)纳米复合非织造材料过滤性能的影响,通过复合一层0.029~0.116 μm的纳米纤维膜,熔喷材料的过滤效率提高到99.429%以上,能够有效拦截空气中的PM2.5和病毒等微小有害粒子,可应用于高性能防护口罩。

4 结语

电纺纳米纤维具有高孔隙率、大比表面积和小直径等独特优势,在空气过滤材料领域引起了人们越来越多的的关注,对静电纺丝过滤膜进行深入的基础和实用性研究,使其有望商业化应用具有重要意义。目前有多种原材料可以直接用于静电纺过滤材料,其膜力学性能的改善可依托于复合膜过滤材料的研究,而且具有自清洁性和抗菌性能等的功能型的复合过滤材料的研究也势在必行。

参考文献:

[1]Barhate R S, Ramakrishna S. Nanofibrous filtering media: Filtration problems and solutions from tiny materials[J]. Journal of Membrane Science, 2007, 296(1): 1-8

[2]李山山, 何素文, 胡祖明, 等. 静电纺丝的研究进展[J]. 合成纤维工业, 2009 (4): 44-47

Li Shanshan, He Suwen, Hu Zuming,etal. Research progresss in electrospinning processs[J]. China Synthetic Fiber Industry, 2009 (4): 44-47(in Chinese)

[3]Heikkilä P, Taipale A, Lehtimäki M,etal. Electrospinning of polyamides with different chain compositions for filtration application[J]. Polymer Engineering & Science, 2008, 48(6): 1 168-1 176

[4]付海明, 沈恒根. 空气过滤理论研究与发展[J]. 过滤与分离,2003, 13(3): 20-24

Fu Haiming, Shen Henggen. Research and development of the theory on air filtration[J]. Journal of Filtration & Separation, 2003, 13(3): 20-24(in Chinese)

[5]蔡杰. 空气过滤ABC[M]. 北京: 中国建筑工业出版社, 2002

[6]Brown R C. Theory of airflow through filters modeled as arrays of parallel fibers[J].Chemical Engineering Science, 1993, 48 (20): 3 535-3 543

[7]向晓东. 气溶胶科学技术基础[M]. 北京:中国环境科学出版社,2012

[8]Friedlander S K. Theory of aerosol filtration[J]. Industrial & Engineering Chemistry, 1958, 50(8): 1 161-1 164

[9]Davies C N. Aerosol science[M]. London: Academic Press, 1966

[10]Davies C N. Air filtration[M]. London: Academic Press, 1973

[11]Fourné F. Synthetic fibers[M]. Munich: Hanser Publishers, 1999

[12]McIntyre J E. Synthetic Fibers [M]. New York: Woodhead Publishing Limited, 2003

[13]Tekalp A M, Kaufman H, Woods J W. Edge-Adaptive Kalman filtering for image restoration with ringing suppression[J]. Acoustics, Speech and Signal Processing, IEEE Transactions on, 1989, 37(6): 892-899

[14]Langmuir I. Report on smokes and filters. Filtration of aerosols and the development of filter materials[R]. Office of Scientific Research and Development No 865, Ser No 353, 1942

[15]Davies C N. Particle-Fluid interaction[J]. Journal of Aerosol Science, 1979, 10(5): 477-513

[16]Bode H R, David C N. Regulation of a multipotent stem cell, the interstitial cell of hydra[J]. Progress in Biophysics and Molecular Biology, 1979, (33): 189-206

[17]Friedlander S K, Litt M. Diffusion controlled reaction in a laminar boundary layer[J]. Chemical Engineering Science, 1958, 7(4): 229-234

[18]Yoshioka S, Takayanagi S. Deposition of silicon nitride films by the silane-hydrazine process[J]. Journal of the Electrochemical Society, 1967, 114(9): 962-964

[19]Piekaar H W, Clarenburg L A. Aerosol filters—The tortuosity factor in fibrous filters[J]. Chemical Engineering Science, 1967, 22(12): 1 817-1 827

[20]Clarenburg L A, Piekaar H W. Aerosol filter—I theory of the pressure drop across single component glass fibre filters[J]. Chemical Engineering Science, 1968, 23(7): 765-771

[21]Brown R C, Wake D. Air filtration by interception— Theory and experiment[J]. Journal of Aerosol Science, 1991, 22(2): 181-186

[22]Brown R C. Blended-Fibre filter material: US, 4798850 [P]. 1989-01-17

[23]Payet S, Boulaud D, Madelaine G,etal. Penetration and pressure drop of a HEPA filter during loading with submicron liquid particles[J]. Journal of Aerosol Science, 1992, 23(7): 723-735

[24]Rosner D E, Tandon P. Rational prediction of inertially induced particle deposition rates for a cylindrical target in a dust-laden stream[J]. Chemical Engineering Science, 1995, 50(21): 3 409-3 431

[25]Koeylue U, Xing Y, Rosner D E. Fractal morphology analysis of combustion-generated aggregates using angular light scattering and electron microscope images[J]. Langmuir, 1995, 11(12): 4 848-4 854

[26]刘道清. 空气过滤技术研究综述[J]. 环境科学与管理, 2007, 32(5): 109-113

Liu Daoqing. Overview on research and development of air filtration technology[J]. Environmental Science and Management, 2007, 32(5): 109-113(in Chinese)

[27]杜丹丰. 微米木纤维发动机空气滤芯过滤机理及试验检测研究 [D]. 哈尔滨:东北林业大学, 2010

[28]赵向红, 宁健, 郭焕章. 我国铁路空调客车空气净化问题的研究[J]. 中国铁道科学, 2001, 22(6): 127-130

Zhao Xianghong, Ning Jian, Guo Huanzhang. The study of air parification in chinacs air-conditioned coaches[J]. China Railway Science, 2001, 22(6): 127-130(in Chinese)

[29]张汉召. 炭化微米木纤维微粒捕集器制造工艺及过滤机理研究[D]. 哈尔滨:东北林业大学, 2011

[30]赵晓蓉. 空气过滤技术及应用[J]. 山西建筑, 2010, 36(21): 179-180

Zhao Xiaorong. The air filtering technology and application[J]. Shanxi Architecture, 2010, 36(21): 179-180(in Chinese)

[31]覃小红, 王善元. 静电纺纳米纤维的过滤机理及性能[J]. 东华大学学报: 自然科学版, 2007, 33(1): 52-56

Qin Xiaohong, Wang Shanyuan. Filtration properties of electrospinning nanofibers[J]. Journal of Dong Hua University: Natural Science, 2007, 33(1): 52-56(in Chinese)

[32]Fomhais A. Process and apparatus for preparing artificial threads: US, 1975504 [P]. 1934-10-02

[33]Hohman M M, Shin M, Rutledge G,etal. Electrospinning and electrically forced jets. I. Stability theory[J]. Physics of Fluids (1994-present), 2001, 13(8): 2 201-2 220

[34]Shin Y M, Hohman M M, Brenner M P,etal. Experimental characterization of electrospinning: The electrically forced jet and instabilities[J]. Polymer, 2001, 42(25): 9 955-9 967

[35]Doshi J, Reneker D H. Electrospinning process and applications of electrospun fibers [C]//Industry Applications Society Annual Meeting, 1993, Conference Record of the 1993 IEEE. IEEE, 1993: 1 698-1 703

[36]Fong H, Chun I, Reneker D H. Beaded nanofibers formed during electrospinning[J]. Polymer, 1999, 40(16): 4 585-4 592

[37]李忠全. ISO9277-1995《气体吸附 BET 法测定固态物质的比表面积》[J]. 粉末冶金工业, 1996, 6(2): 38-43

[38]田英姿, 陈克复. 用压汞法和氮吸附法测定孔径分布及比表面积[J]. 中国造纸, 2004, 23(4): 21-23

Tian Yingzi, Chen Kefu. Determination of pore size distribution and surface area of several materials using mercury porosimetry and gas adsorption[J]. China Pulp & Paper, 2004, 23(4): 21-23(in Chinese)

[39]梁云, 胡健, 周雪松, 等. 纤维过滤材料孔径及孔径分布测试方法的研究[J]. 纺织科学研究, 2005, 15(4): 23-26

[40]Huang Z, Zhang Y, Kotaki M,etal. A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J]. Composites Science and Technology, 2003, 63(15): 2 223-2 253

[41]姚春梅. 含银PLA纳米纤维复合过滤材料的制备及性能研究[D]. 无锡:江南大学, 2012

[42]Fong H, Chun I, Reneker D H. Beaded nanofibers formed during electrospinning[J]. Polymer, 1999, 40(16): 4 585-4 592

[43]潘芳良, 潘志娟. 静电纺纤维制品在空气过滤中的应用[J]. 产业用纺织品, 2011, 29(5): 34-39

Pan Fangliang, Pan Zhijuan. Application of the electrospun fiber products[J].Technical Textiles, 2011, 29(5): 34-39(in Chinese)

[44]Li L, Hsieh Y L. Ultra fine polyelectrolyte fibers from electrospinning of poly(acrylic acid)[J]. Polymer, 2005, 46: 5 133-5 139

[45]Podgorski A, Balazy A, Gradon L. Application of nanofibers to improve the filtration efficiency of the most penetrating aerosol particles in fibrous filters[J]. Chemical Engineering Science, 2006, 61(20): 6 840-6 851

[46]Dosunmu O O, Chase G G, Kataphinan W,etal. Electrospinning of polymer nanofibers from multiple jets on a porous tubular surface[J]. Nanotechnology, 1006, 17(4): 1 123-1 127

[47]郑高峰, 陈东阳, 白鹏, 等. 一种多喷头静电纺丝装置: 中国, 103628150A [P]. 2014-03-12

[48]Yoon K, Kim K, Wang X,etal. High flux ultrafiltration membranes based on electrospun nanofibrous PAN scaffolds and chitosan coating[J]. Polymer, 2006, 47(7): 2 434-2 441

[49]Zhang S, Shim W S, Kim J. Design of ultra-fine nonwovens via electrospinning of Nylon 6: Spinning parameters and filtration efficiency[J]. Materials & Design, 2009, 30(9): 3 659-3 666

[50]Yin G, Zhao Q, Zhao Y,etal. The electrospun polyamide 6 nanofiber membranes used as high efficiency filter materials: Filtration potential, thermal treatment, and their continuous production[J]. Journal of Applied Polymer Science, 2013, 128(2): 1 061-1 069

[51]Gopal R, Kaur S, Ma Z,etal. Electrospun nanofibrous filtration membrane[J]. Journal of Membrane Science, 2006, 281(1): 581-586

[52]Yun K M, Hogan Jr C J, Matsubayashi Y,etal. Nanoparticle filtration by electrospun polymer fibers[J]. Chemical Engineering Science, 2007, 62(17): 4 751-4 759

[53]刘东, 缪洁, 朱新生. 静电纺聚砜纳米纤维预过滤膜[J]. 国外丝绸, 2009, 23(6): 10-12

[54]Wang X, Chen X, Yoon K,etal. High flux filtration medium based on nanofibrous substrate with hydrophilic nanocomposite coating[J]. Environmental Science &Technology, 2005, 39(19): 7 684-7 691

[55]Shin C, Chase G G. Water-in-Oil coalescence in micro-nanofiber composite filters[J]. AIChE Journal, 2004, 50(2): 343-350

[56]朱志高. 氟化超双疏聚丙烯腈/聚氨酯纤维膜的制备及其空气过滤性能研究[D]. 上海:东华大学, 2014

[57]程博闻, 康卫民, 丁长坤, 等. 静电纺纳米纤维复合膜及其过滤性能研究[J]. 2005 年全国高分子学术论文报告会论文摘要集, 2005

[58]王娇娜, 马利婵, 李丽, 等. 静电纺 PES 微球/纤维低阻力复合空气过滤膜的研究[J]. 高分子学报, 2014, (11): 1 479-1 485

[59]万会高. 空气过滤用聚砜/TiO2纤维膜的制备及其构效关系研究[D]. 上海:东华大学, 2014

[60]Chaudhary A, Gupta A, Mathur R B,etal. Effective antimicrobial filter from electrospun polyacrylonitrile-silver composite nanofibers membrane for conducive environment[J]. Adv Mater Lett, 2014, 5(10): 562-568

[61]Tsai P P, Schreuder-Gibson H, Gibson P. Different electrostatic methods for making electret filters[J]. Journal of Electrostatics, 2002, 54(3): 333-341

[62]Hajra M G, Mehta K, Chase G G. Effects of humidity, temperature, and nanofibers on drop coalescence in glass fiber media[J]. Separation and Purification Technology, 2003, 30(1): 79-88

[63]Schreuder-Gibson H, Gibson P, Senecal K,etal. Protective textile materials based on electrospun nanofibers[J]. Journal of Advanced Materials, 2002, 34(3): 44-55

[64]Wang X, Drew C, Lee S H,etal. Electrospun nanofibrous membranes for highly sensitive optical sensors[J]. Nano Letters, 2002, 2(11): 1 273-1 275

[65]Bergshoef M M, Vancso G J. Transparent nanocomposites with ultrathin, electrospun nylon-4, 6 fiber reinforcement[J]. Advanced Materials, 1999, 11(16): 1 362-1 365

[66]陆靓靓. 聚乳酸/聚己内酯共混物的电纺纤维[D]. 扬州:扬州大学, 2012

[67]申丽, 张殿印. 工业粉尘及其性质[J]. 金属世界, 1997, 6: 10-11

[68]张书林. 粉尘的危害及环境健康效应[J]. 佛山陶瓷, 2003, 4: 80-81

[69]Emig D, Klimmek A, Raabe E. Dust filter bag containing nano non-woven tissue. US: 6395046 [P]. 2002-05-18

[70]Guo S, Ke Q, Wang H,etal. Poly (butylene terephthalate) electrospun/melt-blown composite mats for white blood cell filtration[J]. Journal of Applied Polymer Science, 2013, 128(6): 3 652-3 659

[71]刘万军, 靳向煜, 刘文富, 等. MEM 纳米复合非织造材料的过滤性能[J]. 东华大学学报:自然科学版,2014, 40(2): 176-180

Liu Wanjun, Jin Xiangyu, Liu Wenfu,etal. filtration performance of MEM nonwoven nanocomposites[J]. Journal of Donghua University: Natural Science, 2014, 40(2): 176-180(in Chinese)