多孔大通量莫来石相碳化硅陶瓷的制备与表征

徐慢,王亮,祝云,王树林,沈凡,季家友

武汉工程大学材料科学与工程学院,湖北 武汉 430074

多孔大通量莫来石相碳化硅陶瓷的制备与表征

徐慢,王亮,祝云,王树林,沈凡,季家友*

武汉工程大学材料科学与工程学院,湖北 武汉 430074

采用碳化硅作为陶瓷骨料,氧化铝和二氧化硅高温反应生成的莫来石作为陶瓷粘接剂,三氧化二钇作为烧结助剂,羧甲基纤维素钠作为生坯粘接剂,合成石墨作为造孔剂,在二氧化碳气氛下,1 450℃保温2 h,成功制备了以莫来石作粘结相的碳化硅多孔陶瓷,考察了不同莫来石组分对多孔陶瓷的物相组成、抗折强度、孔隙率、微观形貌及通孔孔径分布的影响.结果表明:随着莫来石质量分数的逐渐增加,多孔陶瓷的抗折强度先增加后降低,孔隙率逐渐降低;样品中莫来石的质量分数为25%时多孔陶瓷的性能最佳,其抗折强度为27.81 MPa,孔隙率为38.88%.多孔陶瓷的通孔孔径分布范围为1~8 μm,以1~2 μm的孔径为主.

多孔陶瓷;莫来石;碳化硅;通量

0 引言

碳化硅(SiC)多孔陶瓷是一种新型的材料,由于具有耐高温、耐酸碱腐蚀、高比表面积、热传导系数高、轻质、抗热震性能好等优异性能而用作过滤功能材料、热电转化器件、储能器件、催化剂载体等材料,广泛应用于高温除尘、冶金过滤金属、污水处理、热传导、太阳能、催化剂载体等行业[1].

制备SiC多孔陶瓷的传统工艺主要有添加造孔剂法[2]、颗粒堆积法[3]、发泡法[4]、溶胶-凝胶法[5]、有机泡沫浸渍法[6]等.制备高纯SiC陶瓷往往需要较高的烧结温度,通过添加烧结助剂及低熔点的第二组分相,可以大大降低SiC陶瓷的烧结温度,降低SiC陶瓷的制备成本,因而为广大的科研工作者所采用.由于莫来石与SiC具有相近的化学性质相容性和热膨胀系数[7],本文利用莫来石作粘结相,并利用反应烧结工艺制备了多孔大通量莫来石相粘结的SiC陶瓷,重点探讨了不同Al2O3与SiO2的质量分数下反应生成的莫来石对陶瓷物相、力学性能、显微形貌及孔隙率和孔径分布等的影响及影响机制.

1 实验步骤

1.1 原料及配方

采用粒径为25 μm的工业级SiC作为陶瓷骨料;分别采用粒径为1 μm的工业级氧化铝(Al2O3)和粒径为2 μm的工业级二氧化硅(SiO2)作为粘接剂;粒径为17 μm的工业级合成石墨作为造孔剂;纯度为99.9%的三氧化二钇(Y2O3)作为陶瓷烧结助剂;羧甲基纤维素钠(CMC,质量分数为2%,AR)作为生坯粘接剂.如表1所示,实验采用6组不同组分的配比.

表1 不同组分的配方Table1 Formulation of different composition

1.2 实验步骤

将称量好的Al2O3、SiO2与Y2O3一并放入玛瑙研钵中,加入适量无水乙醇混合均匀;然后向混合物中加入称量好的SiC粉末混合均匀;最后加入石墨,继续混合至均匀.将研钵置于80℃烘箱中烘干.烘干后加入CMC溶液并混合均匀.利用FW-4A陶瓷压片机压制试样(50 mm×5 mm×6 mm长方体和Ф25 mm×5 mm圆柱体).将压制好的样品置于120℃鼓风干燥箱中烘2 h.待样品烘干后放入马弗炉中680℃保温1 h以去除造孔剂石墨.最后将预烧好的样品置于管式炉中,CO2为保护气体,升温速率10℃/min,1 450℃下保温2 h烧成.

1.3 样品性能测试

采用XD-5型日本岛津公司生产的X射线衍射仪测试样品的物相组成;采用德国卡尔蔡司公司生产的ΣIGMA HD/VP型场发射电子显微镜观察样品的微观形貌;采用德国Porometer公司生产的通孔分析仪测试样品的孔径分布大小;采用阿基米德原理,利用排水法测试样品的孔隙率;采用WDW-50型上海域晨仪器有限公司生产的微机保温材料试验机,以跨距为30 mm,加载速度为2 N/s,测试样品的三点抗折强度.

2 结果与讨论

2.1 Al2O3与SiO2的质量分数对物相的影响

图1为不同Al2O3与SiO2质量分数下的XRD图谱.从图1中可以看出,当Al2O3与SiO2质量分数较低时,样品的XRD图谱中没有莫来石峰;当Al2O3与SiO2质量分数增加到10%时,开始出现较少的莫来石峰;当质量分数继续增加到25%时,莫来石峰值显著增强;当质量分数增加到30%时,莫来石峰值继续增强.由于原料颗粒粒径比较小,在颗粒的粘附作用下,Al2O3、SiO2和SiC彼此间紧密接触.在高温下反应生成莫来石,其反应方程式为3Al2O3+2SiO2→3Al2O3·2SiO2[8],该反应属于固相反应.

图1 不同Al2O3与SiO2质量分数下的XRD图谱Fig.1 XRD in different content of Al2O3and SiO2

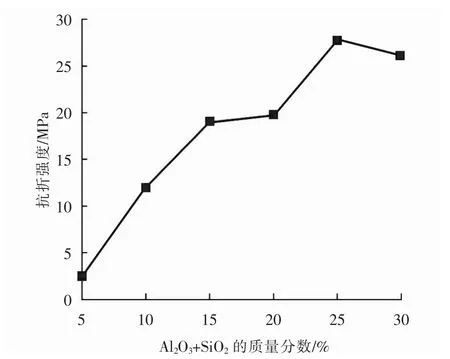

2.2 Al2O3与SiO2的质量分数对抗折强度的影响

图2示出了不同Al2O3与SiO2质量分数对抗折强度的影响.从图2中可以看出,随着Al2O3与 SiO2质量分数的增加,样品的抗折强度呈现先增加后降低的趋势.样品的强度是由于Al2O3与SiO2反应生成的莫来石将分散的SiC颗粒粘接成具有抗折、抗压等性能的陶瓷体.影响其抗折强度的主要是莫来石的含量,随着Al2O3与SiO2质量分数的增加,生成的莫来石量增加,粘接作用增强,样品的抗折强度增加;但当生成的莫来石质量分数急剧增加时,大量的莫来石堆积在一起,一部分空气没有排出,产生了较多的闭孔和半通孔,使得样品的抗折强度并未继续增加,反而有所降低.

图2 不同Al2O3与SiO2质量分数对抗折强度的影响Fig.2 Effectof in different content of Al2O3and SiO2on flexural strength

2.3 Al2O3与SiO2的质量分数对孔隙率的影响

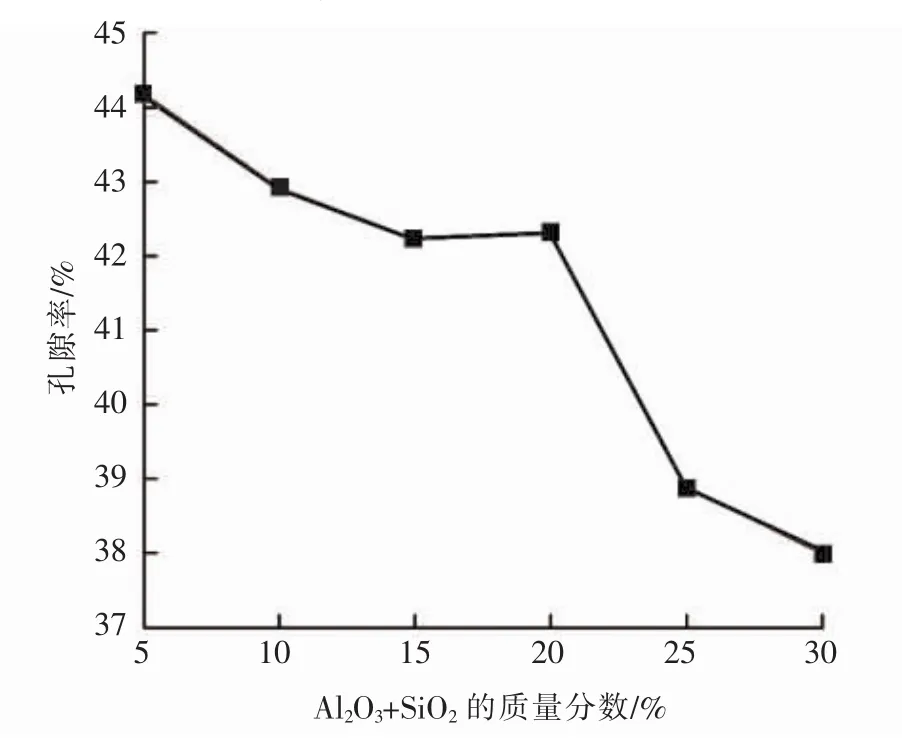

图3给出了不同Al2O3与SiO2质量分数对样空隙率的影响.从图3可见,Al2O3与SiO2质量分数较少时样品的孔隙率较高,随着Al2O3与SiO2质量分数的增加,样品的孔隙率呈现出降低的趋势. Al2O3与SiO2质量分数较少时,生成的莫来石质量分数低且主要分散在SiC颗粒的表面.SiC颗粒之间存在较多的空隙,样品的孔隙率较高.当Al2O3与SiO2质量分数增加时,生成的莫来石质量分数升高.此时莫来石传质到SiC颗粒之间的空隙中,占据了部分孔隙,使得样品的孔隙率降低[9].

图3 不同Al2O3与SiO2质量分数对空隙率的影响Fig.3 Effect of different content of Al2O3and SiO2on porosity

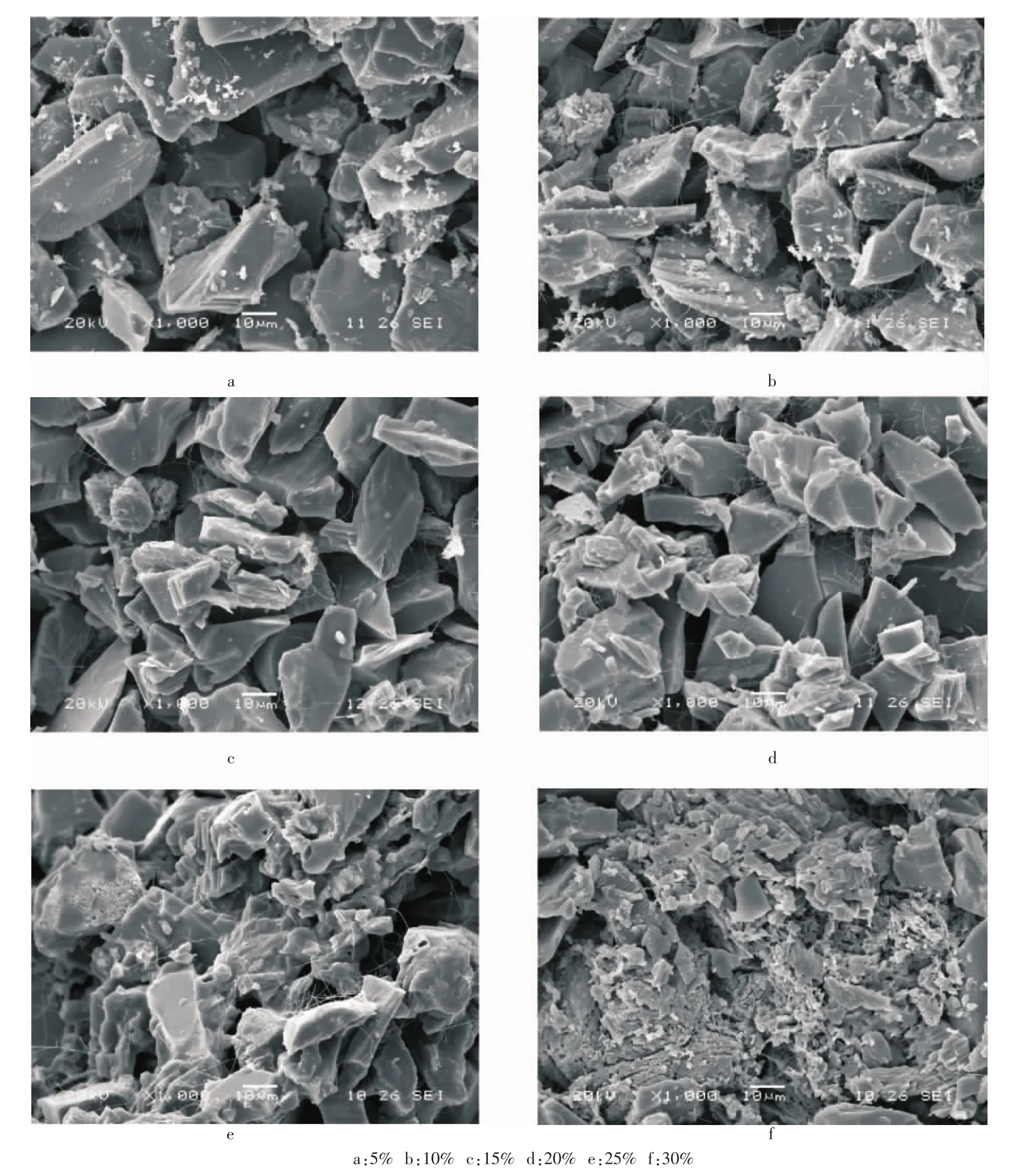

2.4 Al2O3与SiO2的质量分数对陶瓷形貌的影响

图4是不同Al2O3与SiO2质量分数样品断面的SEM图.从图4可见,随着莫来石质量分数的增加,样品大颗粒表面逐渐被一层熔融的物质包覆,颗粒与颗粒之间的空隙逐渐减小,同孔隙率先增后减的宏观实测数据相验证.Al2O3与SiO2在高温下发生固相反应生成莫来石.由于颗粒的粘附作用,生成的莫来石吸附在SiC颗粒的表面.随着莫来石质量分数的增加,吸附在SiC颗粒表面的莫来石数量也增多,逐渐覆盖在SiC颗粒的表面,使得SiC颗粒被莫来石相包覆.当莫来石质量分数继续增加时,部分多余的莫来石传质到SiC颗粒之间的空隙中,占据了部分空隙,使得SiC颗粒与颗粒之间的空隙逐渐减小.

图4 不同Al2O3与SiO2质量分数下陶瓷断面的SEM图Fig.4 SEM of the ceramic section in different content of Al2O3and SiO2

2.5 Al2O3与SiO2的质量分数对多孔陶瓷孔径分布的影响

图5为不同Al2O3和SiO2质量分数陶瓷的通孔孔径大小及气流量分布.从图5可见,不同Al2O3与SiO2的质量分数对多孔陶瓷内的孔径分布影响较小.孔径主要分布在1~8 μm,其中1~2 μm较为集中;通孔的气流量主要由数量较少的大孔贡献,数量较多的小孔贡献的流量较小.多孔陶瓷主要采用最紧密堆积方式堆积而成,使得样品内的连通的小孔数量较多.样品中的石墨经过预烧后留下大量空位,造成多孔陶瓷中存在少量的连通大孔.气体在流经多孔陶瓷时,一部分流经小孔,但大部分流经大孔,使得多孔陶瓷内的大孔对通孔的气流量贡献较大,而数量较多的小孔则贡献较小.莫来石在多孔陶瓷内主要起到粘接SiC颗粒的作用,莫来石质量分数的多少不影响多孔陶瓷内的成孔方式,故不同Al2O3和SiO2的质量分数对多孔陶瓷内的孔径分布影响较小.

图5 不同Al2O3和SiO2质量分数陶瓷的通孔孔径大小及气流量分布Fig.5 Distribution through-hole aperture size and flow of ceramic in different content of Al2O3and SiO2

2.6 多孔陶瓷成孔机理的探讨

SiC颗粒可视为粒径大小相近的球体,采用最紧密堆积原理,形成孔径较小的连续通孔.SiC多孔陶瓷在压制成生坯过程中,在外力的作用下,颗粒与颗粒之间因发生传质而相互重组,Al2O3、SiO2与石墨均匀的分布在SiC颗粒的周围,坯体总体趋向密实,此时样品的成孔方式以颗粒间的堆积成孔为主;生坯预烧后,样品中的石墨反应后形成大量空位,此时样品的孔隙率大大增加;在高温烧结过程中,由于颗粒的粘附作用,Al2O3与SiO2产生键合、靠拢,并接触在一起.在接触点处产生微小的塑性变形,导致Al2O3与SiO2的接触面积增大,从而扩大了接触面,使得粘附力进一步增加并获得更大的变形.在接触面处,Al2O3与SiO2发生反应生成莫来石,并产生颈部.Al2O3与SiO2颗粒上的其他部位传递到颈部反应生成莫来石,使得莫来石逐渐长大,最终形成莫来石晶相,其中空位自颈部反向迁移到其他部分而消失.生成的莫来石在粘附作用力下,吸附在SiC颗粒的表面.莫来石与SiC具有相似的化学相容性和热膨胀系数,在降温冷却的过程中,莫来石与SiC结为一体,并在SiC颗粒相互堆积接触处将SiC颗粒粘接在一起.SiC颗粒的相互堆积形成空隙,并最终形成了多孔陶瓷[10].

3 结语

a.以SiC作为陶瓷骨料,反应合成莫来石作为陶瓷粘接剂,Y2O3作为烧结助剂,CMC作为生坯粘接剂,石墨作为造孔剂制备了莫来石相粘结的碳化硅多孔陶瓷支撑体.当莫来石含量为25%时性能最佳,其抗折强度为27.81 MPa,孔隙率为38.88%.

b.采用莫来石结合碳化硅制备的多孔陶瓷,莫来石的含量对孔径的分布影响较小;通孔孔径分布在1~8 μm,通孔孔径集中在1~2 μm;通孔的流量主要由数量较少的大孔贡献,数量较多的小孔贡献的流量较少.

致谢

感谢武汉工程大学节能材料与膜技术研究所为本研究提供的技术指导与帮助!

[1]张锐.SiC多孔陶瓷的气孔率和强度[J].金刚石与磨料磨具工程,2000(4):38-40.

ZHANG Rui.Porosity and strength of SiC porous ceramics[J].Diamond&Abrasives Engineering,2000(4):38-40.(in Chinese)

[2]朱时珍,赵振波,刘庆国.多孔陶瓷材料的制备技术[J].材料科学与工程专业,1996(3):33-39.

ZHU Shi-zhen,ZHAO Zhen-bo,LIU Qing-guo.Techniques for preparation of porous ceramic materials[J]. Materials Science and Engineering,1996(3):33-39.(in Chinese)

[3]MONTANARO L,JORAND Y,FANTOZZI G,et al. Ceramic foams by powder processing[J].Journal of the European Ceramic Society,1998,18:1339–1350.

[4]刘霞,李洪,高鑫,等.泡沫碳化硅陶瓷材料的研究进展[J].化工进展,2012(11):2520-2541.

LIU Xia,LI Hong,GAO Xing,et al.Pesearch progress of foam SiC ceramic materials[J].Chemical Industry and Engineering Progress,2012(11):2520-2541.(in Chinese)

[5]资文华,孙俊赛,黄明华,等.溶胶-凝胶法制备多孔陶瓷的研究进展[J].中国陶瓷,2003(4):14-18.

ZI Wen-hua,SUN Jun-sai,HUANG Ming-hua,et al. Research progress of porous ceramic prepared by solgel method[J].China Ceramics.2003(4):14-18.(in Chinese)

[6]朱新文,江东亮.有机泡沫浸渍工艺——一种经济实用的多孔陶瓷制备工艺[J].硅酸盐通报,2000(3):45-51.

ZHU Xin-wen,JIANG Dong-liang.Organic foam impregnation process-A kind of preparation process of economical and practical porous ceramics[J].Bulletin of the Chinese Ceramic Society,2000(3):45-51.(in Chinese)

[7]TIAN J,SHOBU K.Fracture strength of melt-infiltrated SiC-mullite composite[J].Journal of Materials Science,2004,39:3751-3755.

[8]陈茂开,万隆,刘小磐,等.烧结温度对SiC/莫来石复相多孔陶瓷的影响[J].材料导报,2012(20):119-122.

CHEN Mao-kai,WAN Long,LIU Xiao-pan,et al.Influences of sintering temperature on the porous SiC/mullite ceramics[J].Materials Review,2012(20):119-122.(in Chinese)

[9]景亚妮,邓湘云,李建保,等.SiC/莫来石复相多孔陶瓷气孔率和强度的影响因素[J].硅酸盐通报,2013:1979-1983.

JING Ya-ni,DENG Xing-yun,LI Jian-Bao,et al.Influence factors on the porosity and strength of SiC/mullite composite porous ceramics[J].Bulletin of the Chinese Ceramic Society,2013:1979-1983.(in Chinese)

[10]宋晓岚,黄学辉.无机材料科学基础[M].北京:化学工业出版社,2006:392.

SONG Xiao-lan,HUANG Xue-hui.Fundamentals of Inorganic materials science[M].Beijing:Chemical Industry Press,2006:392.(in Chinese)

Fabrication and characterization of big flux and porous mullite phase of silicon carbide ceramic

XU Man,WANG Liang,ZHU Yun,WANG Shu-lin,SHEN Fan;JI Jia-you

School of Material Science and Engineering,Wuhan Institute of Technology,Wuhan 430074,China

The porous silicon carbide ceramic was fabricated under the atmosphere of carbon dioxide at 1 450℃for 2 h,using ceramic aggregate of silicon carbide,ceramic binder of mullite by heating alumina and silica,sintering aid of yttrium trioxide,green bodies binder of sodium carboxymethyl cellulose and pore former of synthetic graphite.The effects of different components of mullite on phase composition,flexural strength,porosity,microstructure and through-hole pore size distribution of the porous ceramic were explored.The results show that when the mass fraction of mullite increases,the flexural strength of porous ceramics first increases and then decreases and the porosity of porous ceramics decreases gradually;the porous ceramic has best performance when the mass fraction of mullite is 25%,the flexural strength and porosity of which are 27.81 MPa and 38.88%;the distribution range of the through-hole pore size of porous ceramic is 1-8 μm,and most of it is 1-2 μm.

porous ceramics;mullite;silicon carbide;flux

TB35

A

10.3969/j.issn.1674-2869.2015.02.004

1674-2869(2015)02-0015-06

本文编辑:龚晓宁

2015-01-08

徐慢(1964-),男,湖北溪水人,研究员,博士研究生导师.研究方向:节能新材料、环保新材料的开发与研究.

*通信作者:季家友(1983-),男,山东日照人,博士研究生.研究方向:节能新材料、环保新材料的开发与研究.