小型精密曲轴液压自动偏心夹具设计与开发

刘来章

(德州德隆(集团)机床有限责任公司,山东 德州 253003)

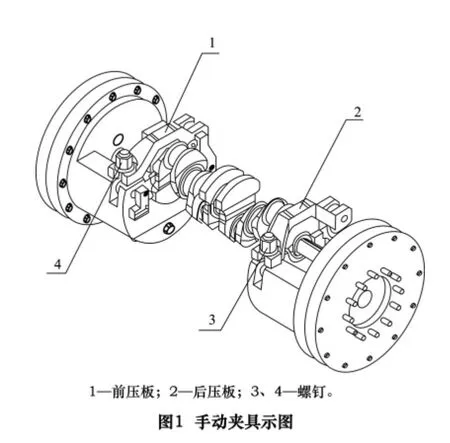

随着机械工业迅速发展,汽车、摩托车等的产量逐年递增,曲轴是汽车、摩托车发动机部件中最重要的零件之一,曲轴的加工精度、效率显得十分重要。曲轴由于受到成本、效益的制约,在设计、材料和加工方面都经历了相当大的变化。目前国内曲轴加工设备落后,小型精密曲轴数控加工设备十分紧缺,且以普通机床加工为主,尤其在加工曲轴连杆颈时多用手动偏心夹具,这种工装费时费力,工人劳动强度大,夹紧力小,且存在较大的不安全因素。如图1 所示。

首先靠人工分别打开前压板1 和后压板2,将工件装入夹具位置上,轴向和角向定位后,关闭前压板和后压板并人工拧紧螺钉3、螺钉4 夹紧工件,完全凭工人的经验调整锁紧力,且经常出现工件偏移、变形,需要反复松夹调整1~2 次后才能完成,所以这种手动偏心夹具加工精度较差,需要留较大的余量由磨床磨削来保证所要求的精度,生产效率低下,难以实现自动化生产方式。所以传统曲轴加工设备及工艺制约了我国工业生产中高新、精密产品的发展。笔者公司针对国内曲轴加工设备存在的不足,经过反复验证、测试,研制出了曲轴液压自动偏心夹具。

1 曲轴液压自动偏心夹具的结构布局分析

为了弥补现有的曲轴加工设备存在的工人劳动强度大、加工效率低下、加工精度差及夹紧力小等不足,本次研制新型的曲轴液压自动偏心夹具,如图2所示。

该夹具为偏心距固定式单爪移动夹紧夹具,利用液压回转油缸提供动力,通过内部楔块将其转换为卡爪的径向夹紧力,实现卡爪对工件的夹紧和松开动作,工件支架(夹具体)和夹具基座之间通过定位销11 定位后用高强度螺钉10 固定,保证曲轴连杆颈轴线在机床主轴12 回转中心上,机床前后主轴箱各装一套,一端夹具装有固定角度的角向定位块5,前后夹具同步夹紧工件,内部楔块角度前端为45°角后端为15°角,可实现两段式的夹紧速度,即开始夹紧时夹爪快速移动,当夹爪接近工件时会慢速移动直至夹紧工件,松开时反之。

2 曲轴液压自动偏心夹具的结构及特点

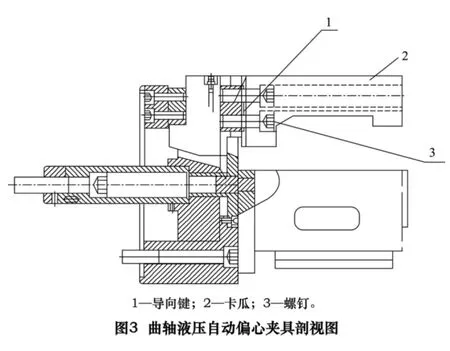

(1)在图2 中,夹具基座1 和机床主轴头部12连接、夹具体8 通过定位销11 定位与夹具基座1 连接,并用6 个M12 的螺钉10 固定,夹具体上的定位销孔在主轴的回转中心上,另一端半瓦6 圆弧面的中心到定位销孔中心的距离就是所要加工曲轴连杆颈的偏心距。(2)半瓦6 通过螺钉7 固定在夹具体的圆弧面上,半瓦的内圆弧面和法兰端面配刮,来调整曲轴的偏心距和轴向偏差。(3)角向定位块5 安装在夹具体8 的前端面上,通过调整螺钉4 调节曲轴各连杆颈轴线相对主平面的对称度,保证与机床主轴轴心线的同轴度。(4)如图3 所示,卡爪滑座安装在夹具基座的导向槽内,卡爪滑座可沿导向槽径向移动,卡爪2 通过导向键1 和螺钉3 固定在卡爪滑座上,通过夹具基座内部斜楔的轴向移动可实现卡爪对工件的夹紧和松开动作。这种夹紧方式与传统夹紧方式相比,首先大大降低了操作工人的劳动强度,操作人员只需要将工件靠在轴向定位面和角向定位面上,其余动作由前后液压夹具自动完成,其次大大缩短了装卸工件时间。

通过实验证明,传统夹具安装工件需要大约1.5 min,卸载工件大约40 s,该设计与研发的液压自动偏心夹具安装工件需要大约10 s,卸载工件大约8 s,提高了工件装卡效率5 倍多。同时此液压自动偏心夹具夹紧力大,工件变形小,有效提高了曲轴的加工精度。

3 结语

总之,该夹具的研制大大降低了工人劳动强度、缩短了辅助时间、有效提高了曲轴的加工精度,满足了曲轴的加工要求,特别适合小型单缸或双缸曲轴的批量加工和自动化加工生产线。

[1]《机床设计手册》编写组.机床设计手册(2、3)[M].北京:机械工业出版社,1986.

[2]《机械设计手册》编写组.机械设计手册[M].北京:机械工业出版社,2004.