操纵器盖液压自动夹具设计

陈超山 蒋 波 赖玉活 李 健 李 新 张晓东

(①广西科技大学机械工程学院,广西 柳州 545006;②柳州市数控机床研究所,广西 柳州 545007)

汽车变速箱操纵器盖是典型的外形结构不规则、机加工部位多、形位公差要求较高的铝合金薄壁壳类零件,原有的加工方法主要是通过人工划线找正、手动装夹对毛坯进行钻孔和铣削等加工,加工时需要多次装夹换刀。由于该工件工艺上要求侧面具有1.5°拔模斜面,装夹容易浮动,技术上的基准孔、工艺孔的同轴度和精基准面的平面度难以保证。为了减小加工时人工装夹引起的误差,缩短生产周期,提高工件的加工精度,设计一种操纵器盖专用液压自动夹具很有必要。

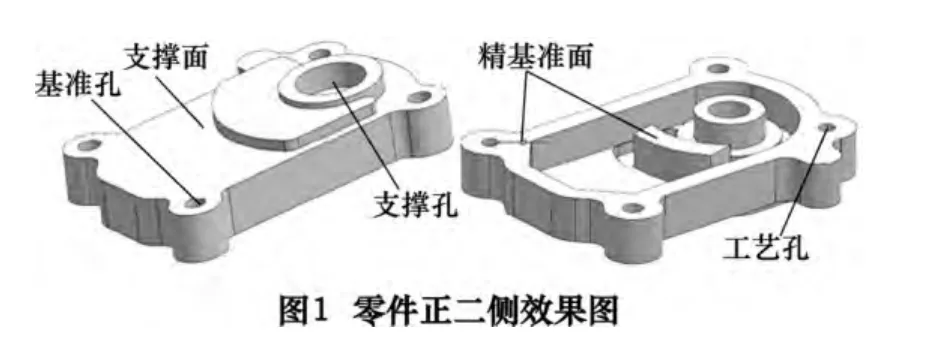

1 零件分析

操纵器盖采用金属压铸成型法制造毛坯,材料为YL113(YZA1Si11Cu3),硬度约为125HBS。如图1 所示,从外形看是一种薄壁壳类工件,长宽高约为110 mm×85 mm×20 mm。其加工部位呈空间分布,主要为精基准面的铣削,支撑孔的精镗,工艺孔和基准孔的钻孔等。根据工序集中原则,工艺要求以支撑面为粗基准进行定位,支撑面应光滑平整、不得有凸起不平现象[1]。其主要加工工序为:铸造→人工时效→粗镗支撑孔→铣精基准面→钻基准孔→精镗支撑孔→钻工艺孔。可以看出操纵器盖的加工不仅工作量较大,且各道工序加工的质量会直接影响后续工序的工时耗用量与加工精度。由于操纵器盖侧面是角度为1.5°的拔模斜面,工件装夹时夹紧力不易控制。因此准确有效地对其斜面进行定位夹紧是本工装设计的难点。

2 夹具设计

2.1 夹具结构

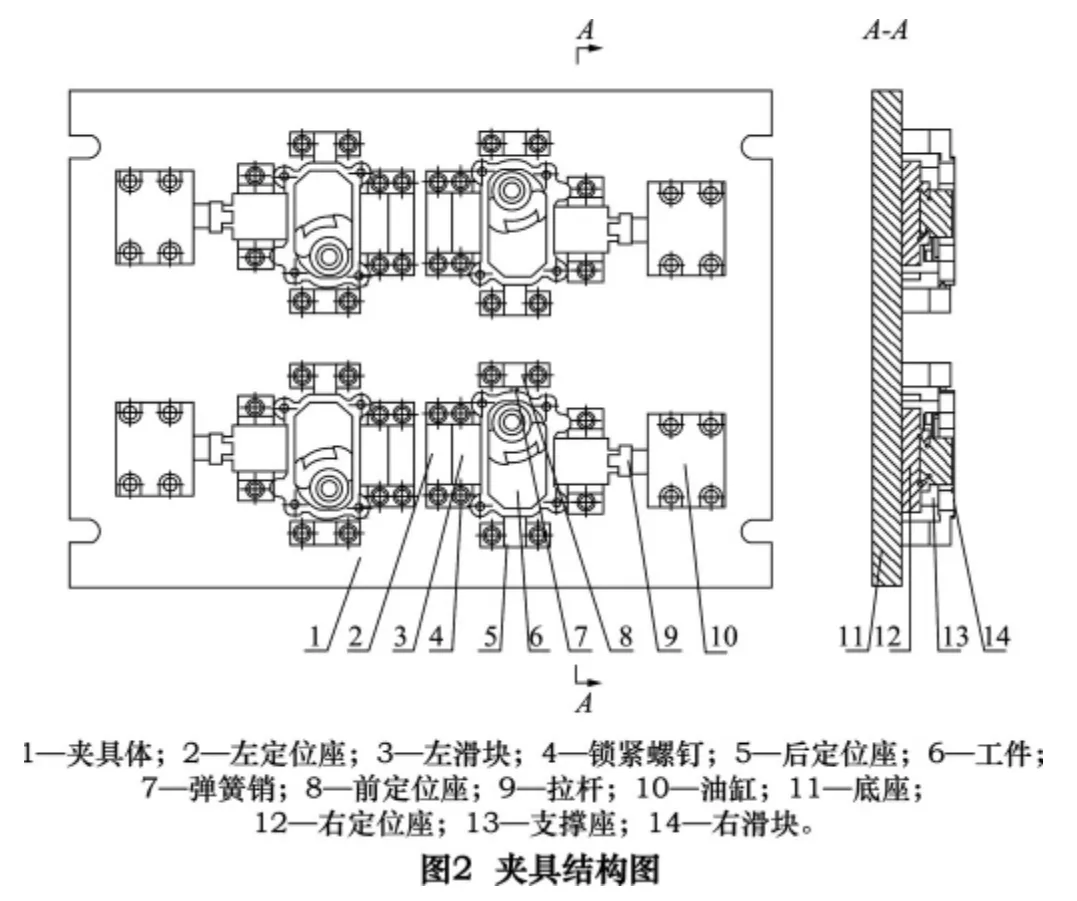

根据操纵器盖尺寸小的结构特点,设计多工位夹具,在底板上安排4 个装夹位,使得一次装夹,完成4个工件的加工,实现批量生产和工件加工工艺的一致性[2]。

如图2 所示,该液压夹具由安排在底座11 上的油缸部分和夹具部分组成,底座11 通过T 型螺栓固定在机床托板上。其中左定位座2、右定位座12、前定位座8、后定位座5、支撑座13 分别通过内六角螺钉安装在底座上,左滑块3 通过锁紧螺钉4 安装在左定位座2右侧,前定位座8 和支撑座13 之间装有弹簧销7,拉杆9 一端与右滑块14 连接,另一端与油缸10 配合,右滑块14 通过其燕尾槽结构安装在右定位座上[3]。

2.2 夹具的结构特点

(1)自动化程度高,产品质量稳定

采用相应的斜面与拔模斜面配合定位,增大接触面积[4],定位可靠,液压进行装夹,工件的形位公差由夹具保证,不受操作人员的技术水平影响,加工精度高,产品质量稳定。

(2)降低工人的劳动强度

传统生产工序中,该工件的夹紧与翻面加工都是工人手工操作的,耗时费力,效率低。本设计夹具体为整体结构,调整方便,夹紧快速稳定,显然比手动工装夹具安全可靠、方便省力[5]。

(3)成本低,使用性能好

该夹具材料主要使用HT200,价格低廉,右滑块底部采用燕尾导轨结构,调整简单,其与右定位座是滑动面接触,稳定可靠,导向性好,抗振性强[6]。

(4)缩短装夹时间,实现批量生产

本工装夹具无需手工划线找正,减少了辅助加工时间;液压夹紧提高了工件的刚性,能采用较大的进给量;多工位夹具装夹工件,一次装夹可实现4 件同时加工,操作简单方便,生产效率明显提高。

2.3 夹具的工作原理

液压缸启动前,将4 个工件分别置于夹具体的支撑座上,使其支撑面处于平稳的位置,此时夹具左滑块的拔模斜面正好与工件的左侧面配合,弹簧销与后定位座限制了工件的移动,液压缸启动后,油缸给拉杆施压,拉杆推动右滑块左移,从而其拔模斜面与工件的右侧面配合,实现对工件的压紧。

2.4 工件夹紧

(1)切削力计算

由于工件对表面粗糙度要求较高,为确保铣削平稳,铣削力的垂直分力应向下,将工件压向工作台,故采用顺铣方式进行端面铣削加工[6]。铣削时,铣刀对工件产生的力主要为切削力、切削扭矩、惯性力、径向力等,由于铣刀产生的扭矩、惯性力和径向力相对较小,可由工件与夹具产生的摩擦扭矩及支撑座的支撑反力来平衡[7],故只需考虑铣刀产生的切削力即可保证工件夹紧。

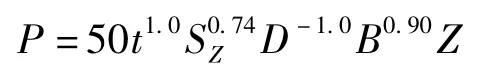

本设计中工件材料为YL113,壁厚8 mm,屈服强度δb≥230 MPa,采用硬质合金刀具,铝合金端铣时铣削力的计算公式为[8]:

通过分析查表,式中:t 为铣削深度,取3 mm;SZ为每齿进给量,取0.2 mm;D 为铣刀直径,取125 mm;Z 为铣刀齿数,取6;B 为铣刀宽度,取75 mm。得:

P=50×31.0×0.20.74×125-1.0×750.90×6≈1045 N

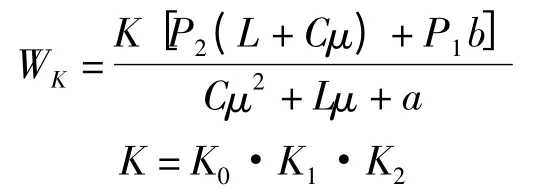

(2)夹紧力计算

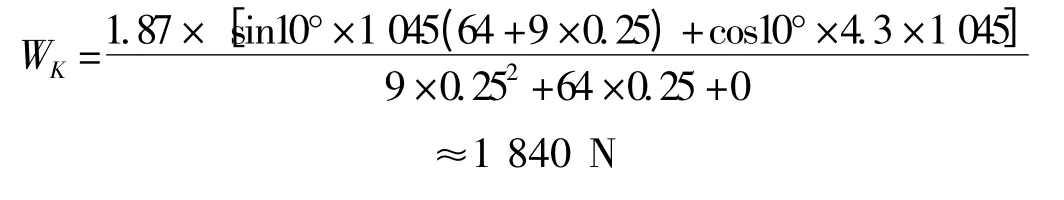

操作器盖是一种尺寸较小的铝合金薄壁壳类工件,夹紧时其质量相对较小,可以忽略不计。当工件以两拔模斜面定位,侧向夹紧,铣加工时切削力可分解为X 方向和Y 方向两个分力,夹紧力的计算公式[9]为:

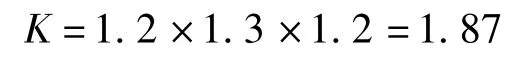

式中:K 为安全系数;K0为基本安全系数,取1.2;K1为刀具钝化系数,取1.3;K2为支撑面接触情况系数,取1.2。

X 方向的切削力:P1=cos10°×1045

Y 方向的切削力:P2=sin10°×1045

定位面宽度L 取64 mm;b 取4.3 mm;夹紧点高度a 取0;夹紧面长度C 取9 mm。μ 为工件与夹紧元件间的摩擦系数,取0.25,代入数据得:

3 液压传动系统设计

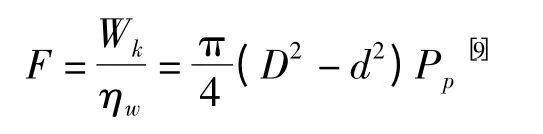

(1)缸径选择

根据所需夹紧力选择液压缸直径D,液压缸活塞杆受压时:

式中:WK=1840 N,d=0.4D,行程50 mm,ηW为液压缸的机械效率,取0.9,初算时Pp由经验数据选取为3 MPa。

代入数据得D=32 mm 通过查表圆整:液压缸内径取φ40 mm.活塞杆直径为φ16 mm。

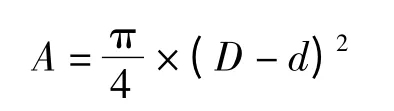

(2)缸流量计算

工作时液压缸所需流量Q=Aν[9]

式中:A 为液压缸有效作用面积;ν 为活塞与缸体的相对速度,初定为0.02 m/s。

代入数据,Q=2.1×10-5m2/s

(3)液压泵的选择

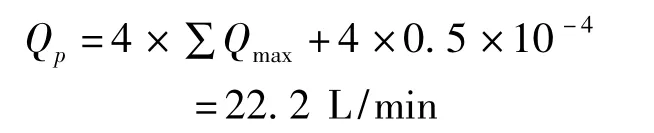

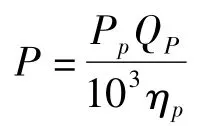

由工况可知,液压泵输出流量:

QP≥K∑Qmax

式中:K 为系统泄露系数,取1.3;∑Qmax为同时工作的液压缸及液压马达的最大总流量,由缸流量查表得2.1×10-5m2/s,由于工作中需要用节流阀调速,在计算液压泵流量时还需加上最小的溢流量,一般取0.5×10-4m3/s。则

本设计工作循环过程中,液压泵的压力和流量比较恒定,则泵的功率[9]为:

式中:Pp为液压泵的最大工作压力;Qp为液压泵的流量;η 为液压泵的总效率,查表得0.7。

查表取泵的功率为1.5 kW。

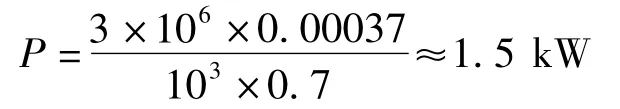

(4)液压回路设计

图3 为该液压回路系统图,当工件置于夹具体上完成初定位后,闭合开关,电动机带动变量泵6 工作,液压油从油箱3 经过吸油过滤器2 进入回路,电磁换向阀10 通电,压力油进入液压缸的无杆腔,推动活塞杆完成对工件的夹紧,当压力表9 达到所需压力值时,工件实现夹紧;工件加工完毕后,电磁换向阀10 断电,液压油经换向阀返回有杆腔,活塞杆回收,夹紧力消失,完成卸载。

液压回路系统中,进油速度与夹紧速度密切相关,通过串联节流阀7 控制流速,实现夹紧动作的控制[10];分流集流阀12 是使4 个工件实现同步夹紧,确保工件定位可靠,加工精度一致;串联液控单向阀11 使工件定位完成后实现自锁,保证工件处于稳定的加工位置。

4 结语

本文通过对工件的工艺进行分析,设计了一种操纵器盖专用液压自动夹具:在对其结构特点与工作原理进行介绍的基础上,算出了该工件铣加工时所需要的切削力和夹紧力,设计了一套与其相配套的液压系统,并对其所需重要元件进行了选型。目前该液压自动夹具已经在实际生产中推广应用,在满足生产需要的前提下大大降低了劳动强度,减少了辅助加工时间,取得较大经济效益和社会效益。

[1]张建中.机械制造工艺学[M].北京:国防工业出版社,2009:139-141.

[2]李昌年.机床夹具设计与制造[M].北京:机械工业出版社,2007:26-27.

[3]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2004:168-169.

[4]梁伟文.复杂零件斜面斜孔加工的夹具设计[J].中国制造业信息化,2012(12):92-93.

[5]吴拓.现代机床夹具设计[M].北京:化工工业出版社,2009:34-36.

[6]陈宏均.机械加工工艺手册[M].2 版.北京:机械工业出版社,2003:246-247.

[7]戴曙.金属切削机床[M].北京:机械工业出社,1993:358.

[8]浦林祥.金属切削机床夹具设计手册[M].北京:北京机械工业出版社,1995:306-309.

[9]徐灏.机械设计手册[M].北京:机械工业出版社,1992:114-115.

[10]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2005:389-390.