微通道内传递对液液分散过程的影响规律

张吉松,刘国涛,王凯,骆广生

(清华大学化学工程联合国家重点实验室,北京 100084)

引言

液液两相体系普遍存在于化学、化工和材料合成等领域,是多相过程研究的重要对象[1]。自20世纪90年代以来,“微化工技术”受到了越来越多研究者的关注,液液两相体系的研究也扩展到了微米尺度[2-3]。微尺度两相流一般是指通道或者流体的特征尺寸在微米到亚毫米量级,这会带来更大的比表面积和相界面面积,从而带来混合高效、传质传热效率高和安全可控等特点[4-7]。

目前,针对微尺度下的液液两相流的研究已经较为充分,涉及流型划分、分散尺寸模型、传递性能和聚并行为等[8-11]。但由于化工过程多伴随大量的热量和质量传递,特别是微设备应用在快速强放热反应时,比如贝克曼重排反应发生时,两相界面处将存在非常大的传质和传热过程,这会引起界面张力的明显变化,从而对液液两相流产生很大影响[12-13]。2009年Zhao等[14]在T型微通道内,采用溶解了乙醇的植物油作为分散相,含表面活性剂的水溶液作为连续相,利用液液传质引起的界面不稳定性和相分离行为,制得了规则的 W/O/W 双重乳液。2010年Ward等[15]在水力学聚焦微通道内,采用氢氧化钠水溶液作为分散相,溶解了油酸的矿物油作为连续相,研究了油酸的传递对分散尺寸的影响规律。Shao等[16]在同轴环管微通道中,研究了磷酸传质对于流型划分和液滴尺寸的影响。结果发现,当磷酸从油相向水相传质时,在液滴生成阶段能观察到 W/O/W 双乳液流型。并且,随着磷酸浓度的增大,液滴流的区域逐渐缩小,液滴分散尺寸也不断缩小。此外,有不少研究者尝试在微通道分散处加入微加热器控制温度的方法来研究温度对液滴分散的影响[17-18]。结果发现,温度对液滴分散的影响主要源于温度变化引起的流体黏度和界面张力的变化。

总体而言,针对微尺度下传递过程对于液液微分散的影响,研究者们虽然进行了一些研究,发现了传递过程可以引起液液流型的变化和液滴分散尺寸的减少,但是相关的体系仍不丰富,传质和传热各自作用的大小仍不清楚。因此,采用新的研究体系,阐明传质和传热对液液微分散各自的影响大小,将会加深对伴随传递过程的液液微分散过程,丰富微尺度下液液微分散理论。本文在同轴环管微通道中,采用水/正辛醇形成两相体系,利用硫酸向水中传质并释放热量以实现伴随传质传热的微分散过程,探讨了传递引起的新流型和流型区域变化,研究了传递强度对于分散液滴尺寸的影响,通过计算液滴脱落时的动态界面张力,分析了传质和传热对于液液微分散影响的大小。

1 实验装置和方法

1.1 实验装置

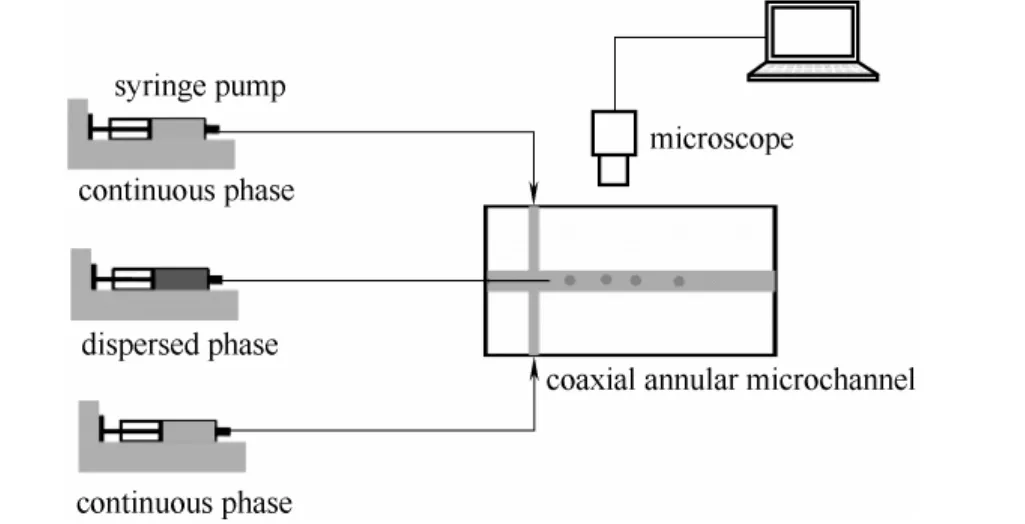

实验装置示意图如图1所示[19],主要包括:注射泵(兰格LSP01-1BH型),微通道设备和在线显微拍摄系统。由于同轴环管微通道分散过程作用力较为简单,且分散相不与壁面接触,因此这里选用同轴环管微通道进行研究。实验中注射泵输送两相流体进入同轴环管微通道,分散相流体被连续相流体剪切分散,配备高速CCD(Pixelink Firewire Camera)的显微镜(XSP-BM21AY,上海光学仪器六厂)在线观察记录微通道内的流动分散情况。

图1 实验装置示意图[19]Fig.1 Schematic overview of experimental setup[19]

同轴环管微通道的材质为聚甲基丙烯酸甲酯(PMMA),采用数控铣床在一块PMMA板(60 mm×30 mm×4 mm)加工出相应的微通道,在微通道内埋入不锈钢针头作为分散相入口。在该板上盖上一片PMMA板(60 mm×30 mm×2 mm),采用热压法将两块板封装。实验中采用的微通道截面是0.6 mm×0.6 mm,针头的外径是0.31 mm,内径是0.16 mm。实验时的温度为25℃。实验中连续相从对称的微槽进入主通道,分散相从针头部分注入,形成液液两相流动。

1.2 实验体系和分析方法

以质量分数为 10%的硫酸钠水溶液为分散相(增大初始两相界面张力),以硫酸的正辛醇溶液为连续相,水溶液分散到连续相后,硫酸从正辛醇相中往水中传质,硫酸溶解到水中时会放出热量。1 mol H2SO4溶解到物质的量为n的水中放出的热量Q(J·mol-1)[20]为

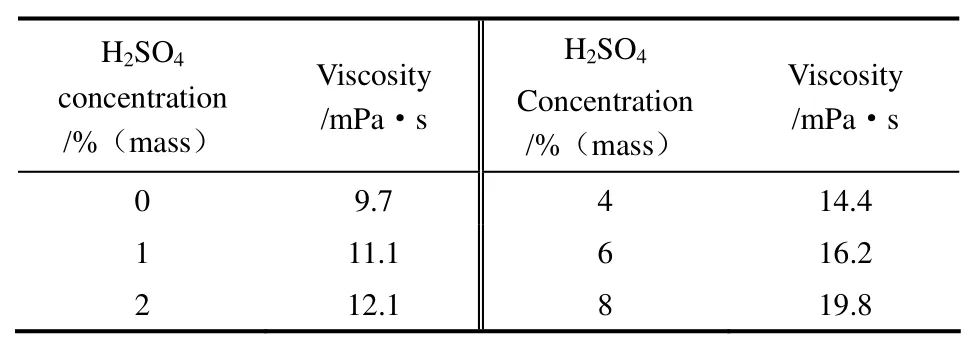

当水的物质的量远大于硫酸物质的量时,放出的热量为74.8 kJ·mol-1。所以,当水溶液分散到正辛醇溶液中时,伴随硫酸的传质会带来的热量的传递。25℃下正辛醇/10%(质量分数)硫酸钠水溶液的表面张力为12.59 mN·m-1。硫酸在正辛醇中的浓度和相应的黏度见表 1。界面张力由 OCAH200界面张力仪(Data Physics Instruments GmbH)测定,黏度由旋转黏度计(DV-Ⅱ+Pro, Brookfield)测定。

表1 硫酸正辛醇溶液在不同浓度下的黏度Table 1 Viscosity of H2SO4octanol solution at different concentrations

2 实验结果与讨论

2.1 伴随传递过程的液液微分散新流型

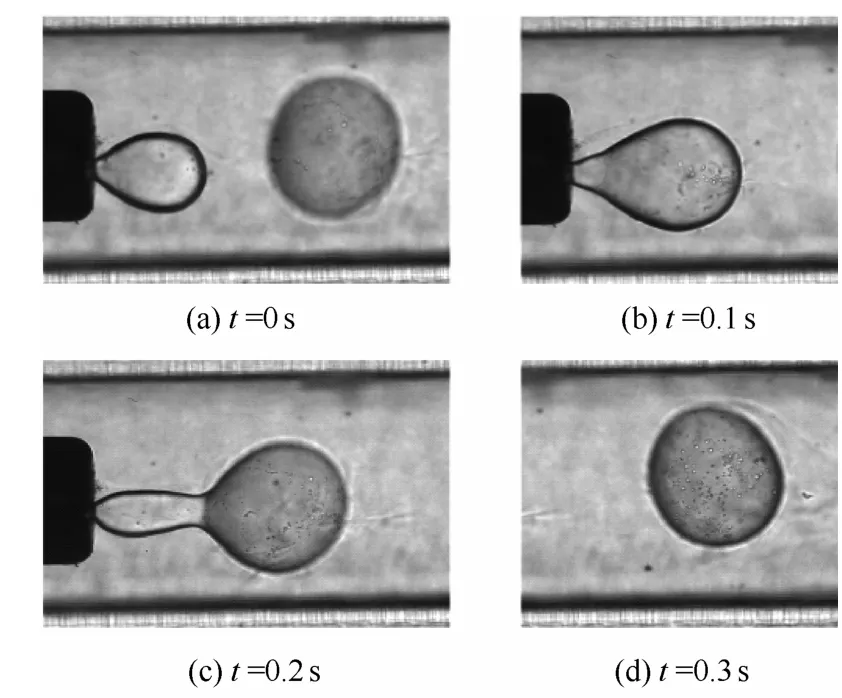

实验中,当硫酸在正辛醇中的浓度为0时,即无传质发生,通过改变两相流速,便可获得微设备中典型的两种流型:dripping流和jetting流[21]。当硫酸正辛醇溶液浓度逐渐增加时,发现dripping流的流速区间逐渐缩小,jetting流的流速区间逐渐增大,具体的两相流型划分将在下一节进行讨论。而当质量分数增加到4%以上时,dripping流在液滴形成过程中,液滴的内部会产生许多小油滴,形成一种O/W/O的双乳液。为了更清楚地了解这种双乳液的形成过程,采用高速 CCD(1000帧·s-1)来记录双乳液的形成过程,如图2所示。在液滴即将从针头脱落和在微通道运动中,可以发现由于硫酸的传质引起液滴的界面处有一定的界面湍动,液滴的界面比较模糊,这也是典型的由传质引起的Marangoni效应[22]。在液滴内部的尖端处可以看到形成了很多小油滴[图2(a)和(b)],随着液滴逐渐增大,这些小油滴向液滴内部运动,最后随着液滴内部的二次流分布在液滴内部各处[图 2(c)]。小油滴的运动也证明了液滴内部内循环流动的存在。当液滴从针头处脱落,在连续相中运动时,液滴内部流动比较杂乱,小油滴在液滴内部不断碰撞聚并,形成大小不一的油滴,如图2(d)所示。

图2 微通道内O/W/O新流型的形成过程Fig.2 Forming process of O/W/O flow pattern in microchannels(C0=4%(mass),Fc=50 μl·min-1,Fd=2 μl·min-1)

为了更好地了解液滴界面处的硫酸浓度和液滴内部的循环流情况,以探索这种流型的形成原因,采用荧光标记的方法来表征这个过程。具体方法为把荧光素钠(英文名fluorescein disodium)溶解到硫酸钠溶液中,质量分数为0.2%。荧光素钠带有极强的黄绿色荧光,当遇到酸后荧光会消失,酸被中和后荧光又会出现。所以当硫酸传递到液滴中时,随着硫酸浓度的增大,荧光强度会逐渐降低直至消失,即荧光强度的高低可以用来表示酸浓度的高低。

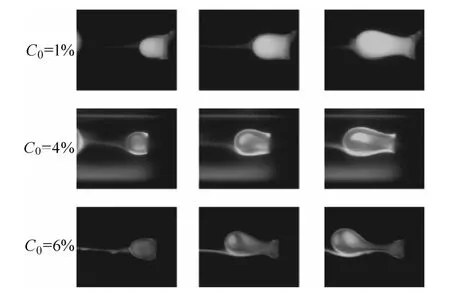

图 3给出了在不同硫酸正辛醇溶液浓度下(1%、4%和 6%,均为质量分数,本文下同),液滴形成过程中硫酸的传质情况。在硫酸浓度为 1%时,在液滴形成的整个过程中液滴内部荧光强度均很大。当硫酸浓度提高到 4%时,在初期液滴的四周荧光强度明显降低,形成一圈荧光强度较弱的区域,随着液滴生长,其内部黑色区域逐渐增大。在后期能看到荧光分布的不均匀,这也证明了液滴内部二次循环流的存在。当硫酸浓度增加到 6%时,液滴内部荧光强度进一步减弱,黑色区域更大,并且明显观察到二次流。综上,得到结论,随着硫酸浓度的提高,传质强度不断增加,在液滴从针头处形成时,会在液滴内部界面处形成一个区域,该区域的硫酸浓度更高,且在液滴内部存在着循环二次流。

图3 液滴形成过程中的传质过程Fig.3 Mass transfer in microchannels(Fc=50 μl·min-1,Fd=2 μl·min-1)

图4 不同硫酸浓度下的流型分布Fig.4 Flow patterns at different concentrations of H2SO4

基于前面的讨论,认为液滴中微小油滴的出现可能是由传质引起的局部相分离行为。硫酸在水/正辛醇界面处传质,随着硫酸在正辛醇中浓度的提高,液滴内部靠界面处的硫酸浓度提高,如图3中的黑色区域。这使得液滴内部靠近界面处正辛醇的溶解度增加。而液滴内部的内循环将液滴界面处液体不断迁移到液滴内部,由于液滴内部硫酸浓度低,正辛醇在液滴内部不断析出,形成众多小油滴。由于界面处的硫酸浓度必须达到一定的值,才能把正辛醇带入液滴内部,所以硫酸正辛醇溶液必须达到一定的浓度才会出现这样的新流型。实验中当硫酸浓度高于4%时就会出现O/W/O新流型。

2.2 传递强度对流型区域划分的影响

由于液液界面处的高浓度和温度梯度,会造成界面处的物性尤其是界面张力产生变化,从而影响液液微分散的流型分布。在本节中,通过改变硫酸浓度,来研究传递强度对液液微分散流型区域划分的影响。Utada等[23]在同轴环管微通道内研究了dripping流和jetting流两种流型的转变机理,发现当连续相的黏性力和分散相的惯性力之和大于两股流体间的界面张力时,发生流型转变。黏性力(μcuc)与连续相的流速uc和黏度μc成正比,惯性力(ρddnud2,dn为针头内径)与分散相的流速ud的平方成正比。

图4给出了正辛醇中不同硫酸浓度下流型区域划分随两相流速变化的情况。从图中可以发现流型转变的边界由一条水平直线和一条斜线组成,这是因为在连续相流速比较低时,其黏性力可以忽略,分散相流速大于一定值时,就可以发生流型转变,所以流型转变的边界为一条水平直线。当连续相流速较高并逐渐增大时,其黏性力不可忽略,发生流型转换所需要的分散相流速不断降低,所以流型转变的边界为一条斜线。当正辛醇中硫酸浓度的增加时可以发现,这两条直线同时向原点方向移动,即dripping流的区域逐渐缩小,jetting流的区域逐渐增大。这样的结果说明了随着硫酸浓度不断增大,液液界面张力不断降低。

2.3 传递对液液微分散尺度的影响规律

液液分散尺寸的变化规律是液液微分散研究领域的关键问题。由于jetting流液滴破碎机理比较复杂,且液滴单分散性较差,而dripping流由于液滴形成方式简单,液滴大小更为均匀,因此本部分的研究操作范围控制在典型的dripping流区域。实验中硫酸向液滴内传质,随着传质的进行,液滴直径随之不断增大。为了更为准确地探讨传质强度对动态界面张力的影响,统计的液滴直径均采用刚从针头处脱落的结果。在典型的dripping区域,在每一个条件下的液滴直径dd均为10~30个液滴的平均值,液滴直径的多分散指数为5%以下。

图5给出了在微通道内液滴直径随着流速和硫酸浓度的变化规律。结果发现,当硫酸浓度从0增大到 1%时,液滴直径就有较大的下降,随着硫酸浓度的增大,液滴直径继续下降,当硫酸浓度达到4%后,液滴直径变化进入一个“平台期”,即液滴直径缓慢减小。

2.4 伴随传质和传热的动态界面张力

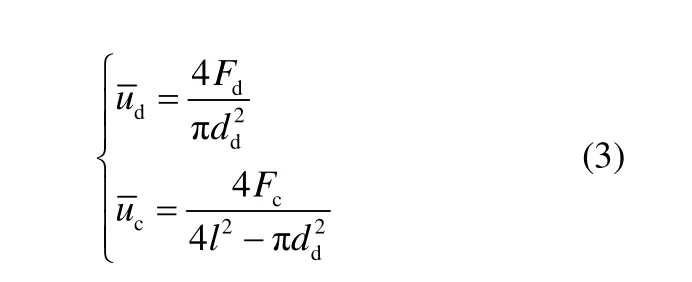

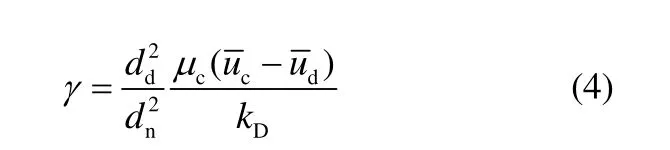

由于随着硫酸浓度的增大,连续相的黏度也会增大从而减小液滴的尺寸。为了更好地了解液滴脱落瞬间的界面张力变化,从而了解传递行为对界面张力的影响,采用液滴脱落时黏性力和界面张力平衡的方法来计算伴随传质传热时的动态界面张力[24]。这里忽略了分散相惯性力的作用,因为在dripping流型(如图5所示),分散相的流速非常小。液滴脱落时受到的黏性力ND和界面张力Nσ分别计算如下

图5 液滴尺寸随硫酸浓度和流速的变化Fig.5 Effect of H2SO4concentration and flow rate on droplet size

式中,dd为分散液滴直径;dn为针头内径(计算的两相间界面张力取自液滴的尾部处,即针头内径);μc为连续相黏度;γ为液液界面张力;kD为通道特征参数(由于采用平均流速代替了局部速度);和分别为连续相和分散相在液滴脱落时的平均流速

式中,l为通道截面边长。

当连续相黏性力与液液界面张力平衡时,可得到界面张力γ

式中,kD为与通道结构有关的常数,可通过无传质时(界面张力已知)的微分散结果拟合得到。

图6给出了在液滴脱落瞬间的动态界面张力随流速和硫酸浓度的变化规律。结果表明,当硫酸浓度从0增大到1%时,动态界面张力有较大的下降,随着硫酸浓度的增大,界面张力继续下降,当达到4%后,界面张力基本不再变化。这说明传递过程引起液滴尺寸的下降主要来自于动态界面张力下降的作用。当硫酸浓度为1%时,界面的放热量非常小,而界面张力却有较大的减少,这说明引起动态界面张力的减少,主要来自于传质,传热影响很小。当硫酸大于 4%时,随着硫酸浓度的进一步增大,界面处放热量将会不断增大,而界面张力却基本不变,这再次说明了动态界面张力的变化主要由传质引起。因此,由传递过程引起的流型区域和分散尺寸的变化,主要是由传质引起的动态界面张力减少引起的。

图6 液滴脱落瞬间动态界面张力随流速和硫酸浓度的变化Fig.6 Effect of H2SO4concentration and flow rate on dynamic interfacial tension

3 结 论

本文采用同轴环管微通道研究了传递对液液微分散过程的影响规律,考察了操作条件对流型和分散尺寸的影响规律。实验发现,微分散过程的传质和传热过程会引起明显的界面湍动现象,同时在相界面液滴内侧形成高浓度的硫酸区域,当其浓度达到一定值(硫酸在正辛醇中浓度大于 4%)时会形成O/W/O流型。传递强度的增加减小两相界面张力,使得dripping流的区域不断缩小,jetting流的区域不断增大。随着传递强度的增加,液滴大小一开始随着硫酸浓度增大迅速减小,当硫酸正辛醇浓度大于 4%时,液滴尺寸随着传递强度的增加缓慢减小。通过动态界面张力的计算可以发现,由传递过程引起的流型区域和分散尺寸的变化,主要源自传质引起的动态界面张力减少。但在本文中,仍缺乏传热过程及其作用的定量表征,未来的工作中将尝试采用红外热成像技术对微分散过程中的传热过程进行深入的表征。

[1] Luo Guangsheng (骆广生), Wang Kai (王凯), Lü Yangcheng (吕阳成), Wang Yujun (王玉军), Xu Jianhong (徐建鸿). Research and development of micro-scale multiphase reaction processes [J].CIESC Journal(化工学报), 2013, 64(1):165-172.

[2] Zhao C, Middelberg A P J. Two-phase microfluidic flows [J].Chem.Eng. Sci., 2011, 66(7):1394-1411.

[3] Luo Guangsheng (骆广生), Wang Kai (王凯), Xu Jianhong (徐建鸿),Lü Yangcheng (吕阳成), Wang Yujun (王玉军). Multiphase flow,transport and reaction in micro-structured chemical systems [J].CIESC Journal(化工学报), 2010, 61(7):1621-1626.

[4] Calabrese G S, Pissavini S. From batch to continuous flow processing in chemicals manufacturing [J].AIChE Journal, 2011, 57(4):828-834.

[5] Kashid M N, Kiwi-Minsker L. Microstructured reactors for multiphase reactions:state of the art [J].Ind. Eng. Chem. Res., 2009,48(14):6465-6485.

[6] Hartman R L, Jensen K F. Microchemical systems for continuous-flow synthesis [J].Lab on a Chip, 2009, 9(17):2495.

[7] Luo Guangsheng (骆广生), Wang Kai (王凯), Xu Jianhong (徐建鸿),Wang Yujun (王玉军), Lü Yangcheng (吕阳成). Research and development of microchemical process [J].Scientia Sinica Chimica(中国科学:化学), 2014, (9):1404-1412.

[8] Baroud C N, Gallaire F, Dangla R. Dynamics of microfluidic droplets[J].Lab on a Chip, 2010, 10(16):2032.

[9] Aota A, Mawatari K, Kitamori T. Parallel multiphase microflows:fundamental physics, stabilization methods and applications [J].Lab on a Chip,2009, 9(17):2470.

[10] Datta S, Ghosal S. Characterizing dispersion in microfluidic channels[J].Lab on a Chip, 2009, 9(17):2537.

[11] Wang K, Lü Y, Yang L, Luo G. Microdroplet coalescences at microchannel junctions with different collision angles [J].AIChE Journal, 2013, 59(2):643-649.

[12] Zhang J S, Wang K, Lü Y C, Luo G S. Beckmann rearrangement in a microstructured chemical system for the preparation ofε-caprolactam[J].AIChE Journal, 2012, 58(3):925-931.

[13] Zhang J S, Wang K, Lin X Y, Lü Y C, Luo G S. Intensification of fast exothermic reaction by gas agitation in a microchemical system [J].AIChE Journal, 2014, 60(7):2724-2730.

[14] Zhao C, Middelberg A P J. Microfluidic mass-transfer control for the simple formation of complex multiple emulsions [J].Angewandte Chemie International Edition, 2009, 48(39):7208-7211.

[15] Ward T, Faivre M, Stone H A. Drop production and tip-streaming phenomenon in a microfluidic flow-focusing deviceviaan interfacial chemical reaction [J].Langmuir, 2010, 26(12):9233-9239.

[16] Shao H W, Lü Y, Wang K, Luo G. An experimental study of liquid-liquid microflow pattern maps accompanied with mass transfer [J].Chinese Journal of Chemical Engineering, 2012, 20(1):18-26.

[17] Fujiu K B, Kobayashi I, Uemura K, Nakajima M. Temperature effect on microchannel oil-in-water emulsification [J].Microfluidics and Nanofluidics, 2011, 10(4):773-783.

[18] Nguyen N, Ting T, Yap Y, Wong T, Chai J C, Ong W, Zhou J, Tan S,Yobas L. Thermally mediated droplet formation in microchannels [J].Applied Physics Letters, 2007, 91(8):84102.

[19] Lan Wenjie (兰文杰), Li Shaowei (李少伟), Xu Jianhong (徐建鸿),Luo Guangsheng (骆广生). Liquid-liquid two-phase viscous flow in coaxial microfluidic device [J].CIESC Journal(化工学报), 2013,64(2):476-483.

[20] Tang Guihua (汤桂华). Sulfur Acid(硫酸) [M]. Beijing:Chemical Industry Press, 1999.

[21] Xu J H, Li S W, Tan J, Wang Y J, Luo G S. Preparation of highly monodisperse droplet in a T-junction microfluidic device [J].AIChE Journal, 2006, 52(9):3005-3010.

[22] Babatunde P O, Hong W J, Nakaso K, Fukai J. Effect of solute- and solvent-derived marangoni flows on the shape of polymer films formed from drying droplets [J].AIChE Journal, 2013, 59(3):699-702.

[23] Utada A, Fernandez-Nieves A, Stone H, Weitz D. Dripping to jetting transitions in coflowing liquid streams [J].Physical Review Letters,2007, 99(9):094502.

[24] Xu J H, Li S W, Lan W J, Luo G S. Microfluidic approach for rapid interfacial tension measurement [J].Langmuir,2008, 24(19):11287-11292.