基于振动信号的传感器节点性能测试系统设计*

梁帮伟,韦佳宏,刘 冲,张志新

(1.大连理工大学 机械工程学院,辽宁 大连116024;

2.大连理工大学 辽宁省微纳米技术及系统重点实验室,辽宁 大连116024;3.大连大学 机械工程学院,辽宁 大连116622)

0 引 言

传感器节点综合传感器、嵌入式等技术被广泛应用在生态监测、健康监护、家庭自动化等领域。将传感器节点应用于钢轨振动监测,采集数据可用于分析钢轨振动特性与损伤特征(折断、磨损、裂纹等)之间的对应关系。故障节点会产生并传输错误数据,这将消耗节点的能量和带宽,甚至会导致形成错误的决策[1]。由于传感器节点集成多种功能,需要烦琐的测试才能查明故障,现场测试或维修必然耗时耗力[2,3]。因此,在节点现场应用之前,需对其数据采集功能进行测试。目前针对节点采集性能测试的一种普遍方法是将信号发生器产生的标准信号输入给传感器节点[4~6],通过比较标准输入与节点输出来判定节点性能。但是信号发生器提供的标准输入大都是简单周期信号,不能很好地反映节点对非稳态瞬变信号的响应;另一种方法是将节点和标准测试设备同时安装在测试现场,通过比较两者输出来判定节点数据采集正确与否。这种方法可靠程度高,但是需要现场安装,测试周期长,效率低,不适合大规模测试。

本文设计了用于检测传感器节点工作性能的振动测试系统。测试系统能产生稳定的振动测试信号并输出至传感器节点。通过对节点采集到的数据进行时频分析,可以对节点的工作性能进行判定,避免了因故障发现不及时而造成的决策失误和不必要的现场维修。

1 测试系统设计与实现

测试系统由控制单元、功率放大器、激振器、简支梁以及监控软件构成。控制单元由MSP430 单片机输出激励信号,信号经功率放大器增益后驱动激振器振动,激振器动子部分激振简支梁使之产生形变和振动。简支梁表面安装有应变传感器和加速度传感器,传感器信号经由传感器节点发送到上位机监控软件,通过监控软件上显示的数据和曲线来判断传感器节点是否正常运行。

1.1 控制单元设计

控制单元设计包括供电模块设计、主控模块设计及其软件设计。供电模块实现电压转换,给主控模块提供稳定的供电电压;主控模块由MSP430 单片机产生激励信号和其他控制信号。

1.1.1 主控模块设计

主控模块选择MSP430 单片机作为控制芯片,实现对信号频率、幅值以及激振时长等的设定。单片机通过程序控制经引脚P3.0 输出方波信号。方波信号的频率10 Hz,持续10 s。

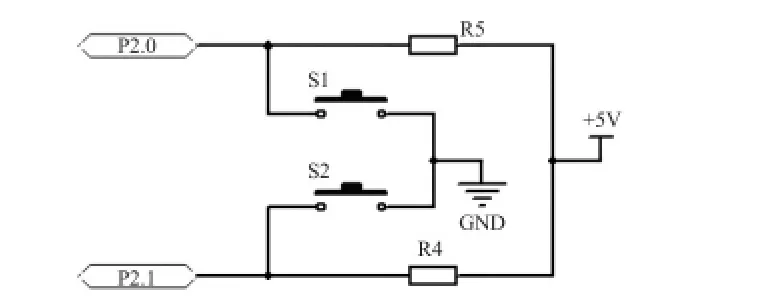

根据测试的需要,并参考运营列车实际经过的频率,激振周期可在2,5,10,20 min 这4 个档位之间进行调节。电路控制原理如图1 所示。5 V 电压经过两路电阻器和开关后接地。开关S1 和S2 的开关状态决定了4 种输入,即0x00,0x01,0x10 和0x11,分别对应着上述4 种时间周期。

图1 激振周期选择电路Fig 1 Circuit for selecting exciting period

1.1.2 软件设计

程序流程见图2。首先进行系统初始化,包括系统时钟、引脚、定时器和看门狗初始化。然后程序进入主函数,查询开关S1 和S2 的状态。依据查询结果,程序选择运行某一激振周期。当触发时间满足设定要求,系统进入中断程序,由引脚P3.0 输出方波信号,输出限定的方波周期后跳出中断,继续查询开关状态。

1.1.3 供电模块设计

主控模块设计为5 V 直流电源供电,需要对外部220 V交流输入进行转换。电压转换电路设计如图3 所示。

首先对220V 输入电压进行降压,变压器T1 的匝数比为25∶1,经过变压后的电压V=220 V/25≈9 V;变压之后的电源仍为交流,选用4 只1N4001 二极管组成全桥整流电路将其转换为直流;整流后电压波动大,选用1 000 μF 的电容器C1 进行滤波。滤波电容器的设计应满足C1≥(1.5~2.5)/fR[7],f 为输入交流电的频率,R 为负载的等效电阻。最后通过稳压芯片LM7805,输出5 V 直流电压,使电压的稳定性大大提高。

图2 程序流程图Fig 2 Program flow chart

图3 电压转换电路Fig 3 Voltage converting circuit

1.2 功率放大器和激振器的选择

功率放大器的作用是将来自信号源的小功率信号放大,供给激振器驱动线圈足够的驱动电源。根据信号源的特点和激振器的输入要求,选择某公司功率放大器。其额定功率为100 W,最大输出电流10 A,最大输出电压10 V,增益30 dB。

测试系统中激振器用于激励简支梁,使其产生变形和振动,从而提供信号给应变片和加速度传感器。根据软件仿真和实验调试,最终选择某公司的激振器。其额定出力50 N,额定电流5 A,力常数10 N/A,最大振幅±3 mm。实验测试中,可以通过调节线圈中电流的大小来改变激振力的大小。

1.3 简支梁结构设计与实现

简支梁结构设计如图4 所示。支架采用可以灵活多变组合的支吊架系统,稳定可靠,安装快速简便;简支梁材料为45#钢,具有一定强度和刚度;由于测试中激振器主要用于低频激振,所以,激振器通过激振器座固定在支架上,不仅保证了在激振过程中激振器与简支梁的相对位置不变,又增加了测试系统整体的稳定性。激振器直接激励梁的中间位置,所以,此处的梁的形变和瞬间加速度也最大,实验效果比较明显。因此,将电阻应变片和加速度传感器固定安装在梁的中间位置,并通过信号线将应变信号和加速度信号引出至传感器节点。

2 系统应用测试

搭建测试系统,连接仪器设备和传感器节点单元,设定采集参数后开始测试,如图4 所示。传感器节点单元由大连理工大学开发,用于采集轮轨激励下钢轨的振动信号,内有动态应变采集节点和加速度采集节点。

图4 测试系统搭建Fig 4 Build up testing system

2.1 动态应变采集节点测试

测试过程中缓慢旋转功率放大器的增益旋钮,使流过激振器的电流达到1 A。在激振器的激振过程中,简支梁受力示意图如图5 所示。

图5 简支梁受力示意图Fig 5 Force diagram of simply supported beam

集中力F 作用于梁A,B 中间位置L/2 处。容易计算出此处梁所受的弯矩为M=KdFL/4,Kd为梁在冲击载荷下的动荷因数。

由于h≥2b,所以,这里忽略弯曲切应力的影响。当激振器电流为1 A 时,出力F=10 N,L=520 mm,b=50 mm,h=3 mm,Kd经计算取1.15,查表可得45#钢的弹性模量E=210 GPa。带入以上值,得

在相同工况下,由动态应变节点和标准测试仪器分别测得5 组动态应变数据,取每组数据峰值的最大值作为分析依据,记录见表1(由于实验时间较短,而且是在室内进行,不考虑温度的影响。)

表1 动态应变最大峰值Tab 1 Maximum peak value of dynamic strain

由表1 分析可知,动态应变传感器节点测得该工况下的采集的应变平均值为90.14×10-6(传感器单元测量精度在±10×10-6以内),由标准仪器测得的应变平均值为93.01×10-6,这与理论计算所得的数值基本一致,可以认为节点数据采集正常;反之,如果在同样工况下,节点采集值偏差较大,便即可判断节点内部发生故障,暂不能应用于测试现场。

2.2 加速度采集节点测试

测试过程中旋转功率放大器的增益旋钮,使流过激振器的电流达到1 A。由加速度传感器节点和标准测试仪器分别采集5 组加速度数据,取每组数据中正向最大峰值记录见表2。

表2 加速度正向最大峰值Tab 2 Maximum peak value of acceleration in forward direction

对一组加速度数据进行傅里叶变换,得到简支梁振动的幅频特性曲线。

由表2 中的数据可知,加速度节点采集到的峰值略小于标准仪器的采集值,但是基本一致,这是由于传感器节点的频响范围较窄造成的峰值衰减。由图6 可知,经过傅里叶变换,二者所得结果趋于一致,均在300~500 Hz 和900~1 100 Hz频率范围内幅值最大。通过分析另外4 组数据,也有一样的结果。这说明在设定的参数下,系统在这2 个频带内的能量最高。所以,如果在相同工况下,传感器节点采集到的正向峰值远离90 gn,并且通过幅频特性分析,最大能量没有落在300~500 Hz 和900~1 100 Hz 频率范围内,可判断传感器节点出现异常。

图6 幅频特性曲线Fig 6 Amplitude-frequency characteristics curve

3 结 论

本文基于MSP430 单片机开发技术,设计并实现了用于测试传感器节点工作性能的振动测试系统。可以在节点投入使用前对其进行测试。该测试系统由控制单元、激振器、简支梁结构等组成。通过对比试验,该测试系统实用性强,运行可靠,能够给传感器节点提供稳定有效的振动测试信号,检测效率高,故障发现及时,对故障检测具有指导意义。

[1] 季 赛,袁慎芳.无线传感器网络中节点故障诊断方法的研究[J].计算机工程与应用,2010,46(23):95-97.

[2] 李志敏,陈祥光.无线传感器节点模块级故障诊断方法的研究[J].仪器仪表学报,2013,34(12):2763-2769.

[3] 高 娟,高志鹏,黄日茂,等.基于密度趋近的无线传感器网络故障恢复方法[J].仪器仪表学报,2012,33(2):334-341.

[4] 孙 文.多通道数据采集系统的设计与实现[D].长沙:湖南大学,2013.

[5] 王 亮.基于DSP+ARM 的多通道数据采集系统设计[D].成都:电子科技大学,2010.

[6] 戴顺华.基于ARM 的四通道高速数据采集系统设计[D].哈尔滨:哈尔滨理工大学,2013.

[7] 唐 介.电工学[M].北京:高等教育出版社,2009.

[8] 王守新.材料力学[M].3 版.大连:大连理工大学出版社,2005.