中厚钢板焊接温控和消应力工艺

魏炳宁

(上海振华重工(集团)股份公司,上海200125)

0 引言

中厚钢板焊接时,焊接质量与焊接参数、焊材选择、焊工经验能力等常规焊接条件密切相关,同时焊前预热处理、焊接过程中道间温度控制、焊接后热处理、焊接后振动时效处理也是控制焊接质量不可忽略的关键因素。因此,为降低焊接后裂纹的产生、消除夹渣和消减焊接内应力,中厚钢板焊接时,必须制定一套通用的焊前预热处理、焊接过程中道间温度控制、焊接后热处理、焊接后振动时效处理工艺,从而可以高效指导焊接生产,控制产品质量。

1 焊前预热处理和道间温度

1.1 一般钢结构焊接的预热温度和道间温度

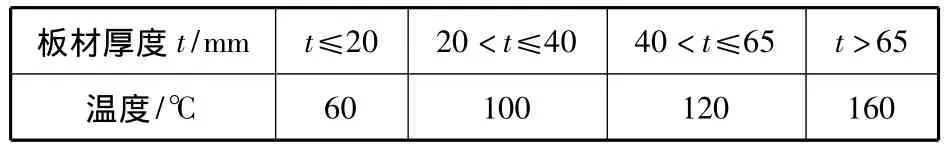

焊接时,钢结构件最低预热和道间温度的要求一般分为悬臂法结构件(FCM)和非悬臂法结构件,其参数分别见表1和表2[1]。表中,当母材温度低于0℃时,必须将母材预热到至少20℃,且焊接中必须保持这温度。本规定仅适用于最低屈服强度为235 MPa和345 MPa的结构钢材(如Q235、Q345、A709-50、ST52和SM490等)。

表1 非FCM构件最低预热和道间温度

表2 FCM构件最低预热和道间温度

最低预热温度按接头中较厚板的厚度确定。最低预热温度是指焊接前接头部位(包括引弧板)的初始温度,因此,应在焊接前进行结构件焊接接头的预热工作。

焊接接头预热过程中各部位加热时应均匀进行。母材的最小预热区域的焊接点所有方向上不得小于焊件的最大厚度值,但必须不小于75 mm。考虑到各种部位的拘束度和重要性的不同,对某些重要接头,比如拉杆、上横梁与后大梁的焊接等,实际预热温度应比规定高出30~50℃。

最低道间温度是指某接头在焊接过程中,任何施焊时刻其施焊部位必须达到的温度,因此,对于长焊缝,高空风大、天气寒冷等导致热量容易散失的情况,必须随时加热,以保持施焊部位满足最低道间温度的要求[2]。

任何焊接过程的中断会导致焊接部位温度降低,若接头焊缝尚未完工,再焊接时,必须按上述规定重新预热。对于板材厚度t≥30 mm的情况,除需满足最低预热和道间温度要求外,还需进行锤击处理,以防止裂纹的发生。

1.2 钢桥焊接的预热温度和道间温度

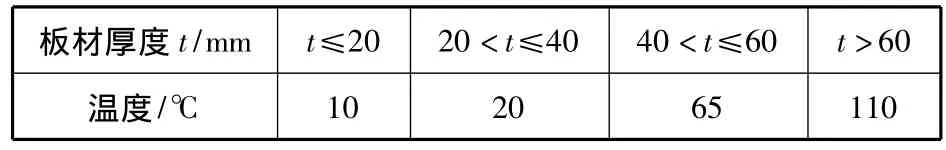

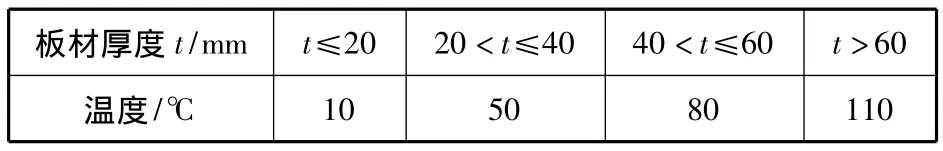

除螺柱焊、电渣焊(ESW)和气电立焊(EGW)外,超静定构件的最低预热和道间温度必须符合表3、表4的规定。表中,板厚t≤40 mm时最高预热和道间温度不得超过205℃,厚度更大时不得超过230℃。

表3 A709M 250/345/345W级母材最低预热和道间温度

最高预热和道间温度必须遵守焊接工艺规程(WPS)中的温度规定,如果无规定则按表3、表4进行。最低预热和道间温度按接头中较厚板的厚度和母材级别确定,两者取其较高值。考虑到板较厚、接头拘束度高或返修焊缝等原因,实际预热温度必须比规定温度高出30~50℃。除特殊情况外,最高预热不得超过230℃。

表4 A709M 485/690/690W级母材最低预热和道间温度

在紧靠焊缝处周围的温度低于-20℃时不得进行焊接。如果补充加热和对构件进行保护,以使焊件附近的温度足以保持在-20℃或更高时,则环境温度允许低于-20℃。当母材温度低于0℃时,必须将母材预热到至少20℃,且焊接中必须保持这温度。母材预热的最小区域:离焊接点不得小于焊件的最大厚度值,但不得小于75 mm。

2 焊接后热

后热是指焊接结束后对焊接接头进行的加热。后热温度是指焊接结束后对焊接接头加热的温度。后热温度的界限:若需要后热时,焊缝和邻近的母材同时加热到最低230℃至最高315℃。加热速率按25 mm/h到达上述温度;不管厚度如何,最多用2 h到达上述温度,二者取其时间较短的。返修焊缝的最少加热时间按返修焊缝距离表面的深度计算,深度每25 mm加热1 h,但不得少于1 h。更长的加热时间可以采用。焊接工艺规程(WPS)若有要求,则按WPS进行后热。后热完毕,可用三防布包裹覆盖,让其自然冷却。

3 焊后热处理(PWHT)

在温度上升到后热温度之前,不允许焊缝冷却到最低预热温度和道间温度以下。焊件放入炉中时,炉温严禁超过315℃。在315℃以上,加热速率不大于220℃ /h[3]。加热和冷却的速率不得低于55℃/h。加热各部位温差在任何5 m距离内严禁大于140℃,在密封炉腔和复杂结构可以降低速率。

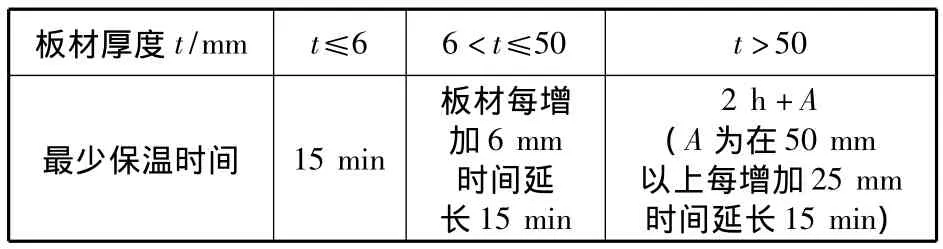

调质钢达到600℃或其他钢达到600~650℃后进行保温,保温时间严禁小于表5的时间。保温期间,其他部位装配的最高和最低温度差严禁大于85℃。

表5 最少保温时间

焊件在315℃以上温度冷却时,应在密闭的炉或冷却室中进行,冷却速率不大于280℃/h。低于315℃时,焊件可在静止空气中冷却。

4 振动时效处理

岸桥、场桥和散货机械的行走支座主焊缝焊接后,残余应力很大。经过改进焊接工艺和振动时效试验,证明振动时效工艺可以替代热处理工艺。振动时效装置安装图如图1所示,其操作工艺如下。

(1)将防止焊接变形的工艺撑割除,使行走支座处于自由状态。将工件摆放于橡胶垫上(4个,成十字形)。摆放时应注意地面必须平整,摆放必须平稳,支撑点尽量靠近工件共振时的节线处。

(2)将激振器用2个弓形卡具装夹于工件共振时的波峰处(法兰板),注意弓形卡具必须拧紧以免松动。将传感器拧上磁座,将其吸紧在共振时的波峰处(与激振器在同一侧),尽量不要放在与激振器处的同一波峰处。用五芯电缆将激振器和控制器连接起来。用屏蔽线将传感器和控制器连接起来,根据工件的重量及尺寸大小,调整激振器的偏心距。将控制器电源电缆接好,并接好电源,根据表6要求选择振动时效处理时间[4]。

表6 振动时效处理时间参考表

图1 振动时效装置安装图

振动时效结束后,对工件的残余应力进行检测,并对所有焊缝作MT(渗透探伤)100%检查。MT检查结束后,建议存放于外场10 d左右进行残余应力再释放。

残余应力不大于200 MPa后方可进行下一道加工工序;若大于200 MPa,则需存放10 d左右后再进行振动时效处理并作MT 100%检查。若出现裂纹,要求按修补焊接工艺进行返修。返修时严格控制预热、焊后加热保温处理以及结合锤击工艺。

5 结语

以上焊接温控和焊后消应力处理工艺,在前期试验成功的前提下,后续逐渐小批量、大批量应用于公司钢结构产品中,提高了钢结构产品的焊接质量和生产效率,降低了焊后返修量,取得了较好的效果。公司中厚钢板的焊接基本采用此种焊接温控工艺,从产品的质量跟踪来看,没有出现过焊接缺陷问题,说明了此类方法的应用是成功的。

[1] 刘榴.AASHTO/AWS D1.5M/D1.5:2010《桥梁焊接规范》及电渣焊方法的新进展[J].现代焊接,2012(12):1-5.

[2] 张帅,闫丰刚.焊前预热在海洋工程结构焊接中的应用[J].现代焊接,2015(8):22-26.

[3] 陈文汨,张利,金立业,等.焊接残余应力的分布和焊后热处理的应力松弛作用[J].金属热处理,2002(2):30-32.

[4] 狄欧.金属材料振动时效工艺的研究[C]//中国机械工程学会特种加工分会.第15届全国特种加工学术会议论文集(下).北京:中国机械工程学会特种加工分会,2013:393-398.