MVR 蒸汽离心风机变工况流场数值模拟研究

陆凯杰,赵 越,杨 罡,张 琳,杜明照

(常州大学 机械工程学院,江苏 常州 213016)

0 前言

针对阿斯巴甜工业生产过程中高含盐有机废水,采用传统的多效蒸发技术浓缩过程中蒸汽消耗大、能耗高的问题,提出了机械蒸汽再压缩(MVR)蒸发节能技术新工艺,利用离心风机将蒸发过程中产生的二次蒸汽进行压缩,提高其热焓作为蒸发器废水蒸发浓缩的热源,可以节约生蒸汽,降低能耗,节能节水效果非常显著[1-2]。同时作为一种高效节能的蒸发技术越来越被人关注。国外MVR 技术的研究开展早且研究深入,特别在海水脱盐方面已经得到广泛应用[3-4]。国内MVR 研究起步较晚,发展也比较缓慢,而蒸汽离心风机作为MVR 系统中的关键核心设备,其高效运行对整个MVR 系统的节能起着非常重要的作用。

离心风机广泛应用于国民生产的各个领域,李红星等[5]阐述了离心风机在燃煤电厂烟气脱硫工艺节能改造中的应用,相比罗茨鼓风机可以实现节能、减少噪声。陈阶亮等[6]将罗茨风机与离心风机在污泥焚烧循环流化床中的应用进行了对比分析,相比之下,离心风机出口风量波动大,供风量与压力波动呈反向关系。因此,提高离心风机的运行效率和稳定性对节能降耗有着非常重要的意义,很多学者通过对离心风机的结构进行优化[7-9]来提高其效率和性能。而国内对于离心风机应用于机械蒸汽再压缩系统的研究还比较少。为了更加清晰地了解蒸汽在MVR 离心风机内部流动状况,探讨设计流量工况及变流量工况下离心风机的运行效率和内部流场,采用Fluent 软件对MVR 蒸汽离心风机设计流量工况和变流量工况下的内部流场进行数值模拟研究[10],其研究结果可为离心风机在MVR 系统中的应用提供参考依据。

1 MVR 蒸汽离心风机参数

表1 风机工艺设计参数及结果

以蒸发负荷为15 t/h 的MVR 蒸发节能系统为工程设计案例[11],从蒸发器出来的蒸汽进入MVR蒸汽离心风机的二次蒸汽温度为70℃,要求风机压缩后蒸汽出口温度为78℃,以提供蒸发器物料继续蒸发的热源。

离心风机的工艺设计参数及结果如表1 所示。

2 数值模拟方法

2.1 网格划分

采用前处理软件Gambit 对离心风机三维模型进行网格划分。划分时把风机分为三个部分:进口段、叶轮和蜗壳,如图1 所示。其中进口段和蜗壳结构较为简单,选用结构化网格,网格数分别为90 160个、512 453 个,叶轮部分结构较为复杂,且流场变化较大,选用非结构化网格,网格数为1 465 166 个,网格总数为2 067 779 个。

2.2 湍流模型

蒸汽在流动过程中满足湍流N - S 运动方程组。文献[12]采用RNGk -ε 湍流模型成功的对旋转流进行了数值模拟,且模拟结果与实验结果吻合。本文湍流模型亦选用RNGk -ε 模型,连续性方程、动量方程及能量方程的求解采用SIMPLEC 算法,压力项采用PRESTO 格式离散,其余项均采用二阶迎风格式离散。

2.4 边界条件

进口边界:采用速度进口条件,进口质量流量为15 t/h,换算成速度为21 m/s,湍流指定方法选择强度和水力直径指定方法。其中,湍流强度I =0.16×Re(-1/8)=3.2%。

出口边界:采用压力出口条件,压力为绝对压力43 650 Pa。

壁面条件:风机固定壁面采用无滑移的固定壁面,叶轮采用无滑移的移动壁面,鉴于离心风机内部动区域与静区域相互干扰作用不是特别强烈,使用多重参考系模型求解转动区域问题,给定叶轮转速为4 400 r/min。

3 数值模拟结果分析

3.1 风机性能曲线

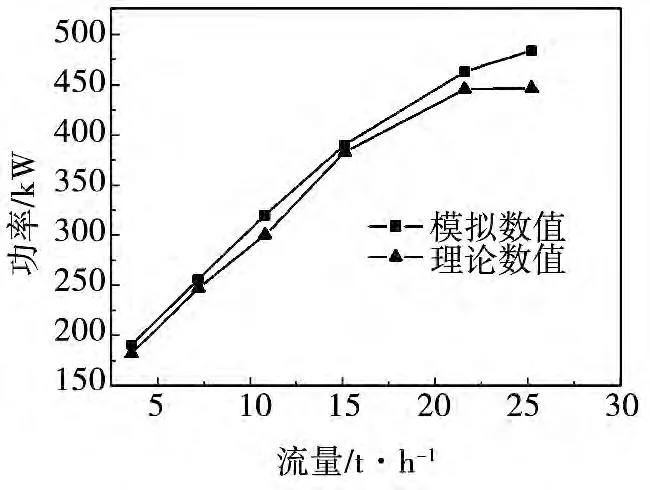

图1、图2、图3 分别为风机效率、功率及全压数值模拟结果与理论公式计算值的对比曲线图。由图1、图2、图3 可以看出:数值模拟值与理论值变化趋势基本一致,但是存在一些误差,其中效率、功率、全压的平均误差分别为2.7%、5.3%、8.9%;最大误差分别为7.1%、7.6%、11.2%。误差产生的原因:一是建模时对风机进行了适当简化;二是网格粗细的划分及所采用算法的影响。

图1 风机效率特性曲线图

图2 风机功率特性曲线图

图3 风机全压特性曲线图

3.2 变工况下风机内部流场分析

图4 为流量为15 t/h 的风机流线图。由图可知:在设计工况15 t/h 时,气流入口角与叶片安装角基本一致,气流不会冲击叶道,没有出现边界层分离现象,流线在这个风机内分布合理,没有出现涡流现象,说明风机的设计合理。

图4 15 t/h 流量下风机流线图

图5 7.2 t/h 流量下风机流线图

随着流量的进一步降低至7.2 t/h 时,冲角进一步增大,分离区进一步扩大,蜗舌附近两个叶道已被涡流占据整个叶道,气流不能通过叶道,局部气流出现倒流现象,而在蜗舌上游的两个叶道内,气流也已经发生部分分离,如图5 所示,风机已不能正常运转,说明风机已发生失速现象,风机的效率急剧降低。

当流量继续降低至3.6 t/h 时,风机流道内的分离现象更加严重,大部分叶道都已发生气流分离现象,并且在叶道的进口、出口都出现较大的涡流,如图6 所示。风机已发生喘振现象,流动性状况急速恶化。当风机发生喘振时,风机将产生强烈振动,叶轮以及固定部件都将经受较大的交变应力,进而可能导致叶轮及固定部件的损坏,因此风机要采用一定的防喘措施,以防止喘振的发生。

图6 3.6 t/h 流量下风机流线图

图7 25.22 t/h 流量下风机流线图

图7 为流量为25.22 t/h 风机流线图,由图可以看出,在大流量工况下,风机内部流线合理,未出现流动分离现象,但随着流量的增加,叶片气流速度增加,流动损失增大。此外,高速气流将直接冲击蜗壳,造成冲击损失增大,因此整个风机的效率与全压都随流量的增加而降低。

4 结论

(1)不同工况下离心风机的效率、功率、全压的数值模拟值与理论计算值较为吻合,效率、功率、全压平均误差分别为2.7%、5.3%、8.9%,表明数值模拟可靠。

(2)MVR 蒸汽离心风机在偏离设计工况点运行时,效率都会有所下降;在小流量工况下边界层分离是风机发生喘振现象的根本原因,且当工作流量在10.8 ~21. 6 t/h 之间,风机会有比较高的效率71.3% ~76.6%,运行也比较稳定,满足MVR 的变工况要求。因此,保证风机处在设计工况附近工作,能使得整个系统运行更加稳定、高效、节能。

[1]高丽丽,张琳,杜明照.MVR 蒸发与多效蒸发技术的能效对比分析[J].现代化工,2012,32(10):84 -86.

[2]张琳,高丽丽,崔磊,等. MVR 蒸发器管内沸腾传热传质数值模拟[J].化工进展,2013,32(3):543 -548.

[3]Lara J R,Noyes G,Holtzapple M T.An investigation of high operating temperatures in mechanical vapor - compression desalination[J].Desalination,2008(227):217 -232.

[4]Christopher Enweremadu,Adekojo Waheed,Jeremiah Ojediran.Parametric study of an ethanol–water distillation column with direct vapour recompression heat pump[J].Energy for Sustainable Development,2009(13):96 -105.

[5]李红星,陈活虎,俞基宏,等. 单级高速离心风机在350 MW 燃煤电厂烟气脱硫工艺节能改造中的应用[J].环境工程,2013,31(3):40 -43.

[6]陈阶亮,朱建国. 罗茨风机与离心风机在污泥焚烧循环流化床中应用的对比分析[J]. 城市道桥与防洪.2012(12):111 -113.

[7]陈升,董帆,王鹏亮,等. 纯奥氏体不锈钢离心风机叶轮结构优化和流场分析[J].风机技术,2013(1):40 -43.

[8]钱勇,黄文俊,李明时.离心鼓风机焊接机壳结构设计与优化[J].风机技术,2014(1):47 -50.

[9]张伟,宫武旗,樊孝华,等. 高速离心风机叶片扩压器前缘倾角对其性能影响的实验研究[J].工程热物理学报,2009,30(8):1306 -1308.

[10]陈海生,谭春青.叶轮机械内部流动研究进展[J].机械工程学报,2007,43(2):1 -12.

[11]成心德.离心式风机[M].北京:化学工业出版社,2006:44 -45.

[12]张琳,钱红卫,宣益民,等.内置扭带换热管三维流动与传热数值模拟[J].机械工程学报,2005,41(7):66 -70.