携带流反应器中生物质气化模型改进

高晓燕,佟海川,张亚宁

(1.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;

2.黑龙江双锅锅炉股份有限公司,黑龙江 双鸭山 155110)

0 引言

生物质气化技术被认为是最有前途的能源转换方式之一。生物质气化气可用于电厂输出电力,也可用于化学工厂制备化学产品,从而提高了生物质能源的品位和利用效率[1]。

Fletcher 等[2]用CFX 软件建立携带流气化炉内生物质气化的数值模型,其中生物质颗粒挥发热解及气化过程的描述采用拉格朗日法。通过模拟得到不同气化条件下的燃气成分和气化炉温度场分布。张鹏威等[3]基于Fluent 软件,以稻秆为生物质原料,水蒸气为气化剂,建立了流化床气化模型。Papadikis 等[4-8]建立了150 g/h 流化床的三维快速热解模型,模拟对象包括流化气体、惰性颗粒及生物质颗粒。作者采用欧拉方法描述惰性颗粒气泡运动特征,对颗粒相所受曳力采用局部体积分数描述,通过加载用户自定义函数(UDFs)实现对颗粒曳力相的修正。Janajreh 和Shrah[9]采用欧拉- 拉格朗日方法建立了小型下吸式气化炉的二维气化模型,其生物质燃料为0.5 cm 厚、1 ~2 cm 宽、2 ~2.5 cm 长的木块。

本文对前期建立的携带流反应器气化模型[10]进行改进,在Fluent 软件平台上加载用户自定义函数(UDFs),建立携带流反应器的气化新模型,为日后生物质气化机理的研究奠定基础。

1 原气化模型

1.1 基本假设

原模型的基本假设如下:

(1)气体为不可压缩理想气体,空气由21%O2和79%N2组成;

(2)生物质颗粒形状为球形,忽略生物质气化过程中水分蒸发影响以及颗粒的结渣现象;

(3)不考虑焦油的影响,生物质反应器中仅包括CO2、CO、CH4、H2、H2O、O2及N2等气体。

1.2 化学反应

生物质气化过程的化学反应包括:(1)生物质热解;(2)气体均相反应;(3)气固异相反应。

1.2.1 生物质热解

原模型将生物质热解过程简化成一个单步总包反应,化学式为

式中 xi——生物质热解过程中各组分气体的摩尔分数。

生物质热解反应速率采用Arrhenius 表达的单步反应速率模型计算。

1.2.2 气相反应

气化炉内的气相反应包括热解产物的氧化、还原反应,原模型考虑如下反应

各组分反应速率的求解采用有限速率/涡耗散模型,即同时计算Arrhenius 反应速率和涡耗散速率,取较小者为净反应速率。

1.2.3 焦炭气化反应

气固异相反应即焦炭的燃烧和气化反应,仅计算Arrhenius 反应速率。原模型考虑的气固反应为

2 气化模型改进

2.1 基本假设修正

本文在原模型基础上,增加考虑生物质水分蒸发过程及热解过程中焦油氧化反应等,因此,对原基本假设(2)、(3)进行如下修改:

(1)假设(2)生物质颗粒形状为球形,忽略颗粒的结渣现象,并将生物质受热水分蒸发过程视为瞬间完成;

(2)假设(3)生物质热解产物包含CO2、CO、CH4、C2H4、H2及焦油,其中焦油化学式用CxHyOz表示。

2.2 化学反应模型改进

本文仍将生物质热解简化为单步总包反应,由于考虑C2H4及焦油的影响,因此热解反应式(1)修正为

对应的气相反应中需要增加考虑C2H4及焦油(CxHyOz)的氧化反应,反应化学式为

对于生物质焦炭颗粒的异相反应,本文采用本征反应速率模型[11-13]来计算反应速率。假设异相反应的反应级数为m,则异相反应的反应速率可表示为

式中 Rp,j——单位面积下的反应速率/kg·m-2·s-1;

dp——焦炭颗粒直径/m;

ρp——焦炭颗粒密度/kg·m-3;η——有效因子;

kint——本征反应速率常数/s-1·Pa-m;

ps,j——气体反应物在颗粒表面分压力/Pa;F(X)——以碳转化率X 表示的表面函数。

有效因子η 是实际反应速率与本征反应速率的比值,表达式为[11,13]

式中

φ——蒂勒模数;

vg——气体与碳的化学计量数之比;

R——通用气体常数/Pa·m3·kmol-1

·℃;Mc——碳的摩尔质量/kg·kmol-1;

De——有效扩散系数/m2·s-1。

有效扩散系数De是反应气体扩散至焦炭颗粒孔隙内的扩散系数,包含分子扩散作用与努森扩散作用[11]表达式为

式中 θ——焦炭颗粒孔隙度;

τ——焦炭颗粒孔隙曲度;

Di——气体分子扩散系数/m2·s-1;

Dk,i——气体i 的努森扩散系数/m2·s-1;rpore——平均孔隙半径/m;

TP——焦炭颗粒温度/℃;

Mi——气体i 的摩尔质量/kg·kmol-1;

T0——参考温度/℃;

Tm——平均温度/℃;

D0——在参考温度T0时的气体分子扩散系数/m2·s-1。

气体反应物j 在颗粒表面的分压力pms,j 是 未 知值,可以由扩散速率得到[11]

式中 pg,j——气体反应物j 的分压力/Pa。综上所述,焦炭颗粒的反应速率为

模型计算过程中需要使用布伦特方法进行迭代求解反应速率RP,j。

在Fluent 中颗粒反应速率的单位为kg/s,因此需要乘以外表面面积

由于实验数据的限制,本文仅考虑式(6)~式(8)三个异相反应。上述计算过程是通过编写UDF程序,在Fluent 平台上编译、加载与其他子模型耦合来实现。

3 结果与分析

本文对携带流反应器内木屑气化进行模拟,空气为氧化剂、氮气为携带气体,木屑成分分析如表1所示。针对携带流气化炉二维模型[10],本文采用结构化网格划分法将反应器划分成173 814 个网格。模拟边界条件为:环境温度27℃,操作压力101 325 Pa;木屑给料量为10 g/min;空气流量为11 L/min;携带流流量为39 L/min;气化温度为800℃、900℃和1000℃。

表1 木屑成分分析

3.1 气体成分

图1 所示为不同气化温度时气体成分的实验值及模拟值。当气化温度为800℃、900℃和1000℃时,反应器出口CO2体积百分数的实验值分别为10.05%、11. 45%和12. 11%;原模型结果分别为11.85%、12. 25%和11. 09%;本模型结果分别为11.58%、12.55%和13.28%。图1(b)中CH4的实验值分别为3.33%、2.18%和1.55%;原模型结果分别为4.41%、3.04%和2.30%;本模型结果分别为2.81%、1.67%和1.31%。图1(c)中CO 的实验值分别为25.99%、23.59%和23.38%;原模型的分别为31.00%、30.33%和26.83%;本模型的分别为24.09%、20.57%和20.89%。图1(d)中H2的实验值分别为7.62%、10.49%和13.39%;原模型的分别为4. 82%、6. 86% 和6. 76%;本模型的分别为8.33%、11.35%和13.61%。原模型的平均相对误差在11.10% ~40.41%之间,而本模型的平均相对误差在6.16% ~18.22%之间。

图1 燃气组分体积百分数

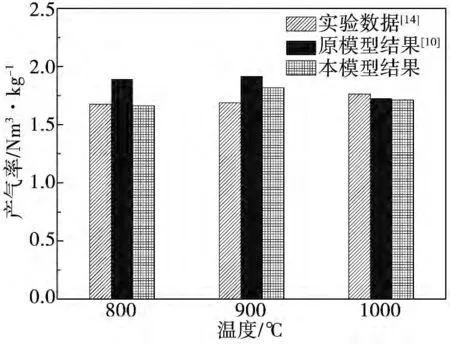

3.2 气体产率

图2 所示为不同气化温度下产气率的实验值与模拟值。当气化温度为800℃、900℃和1000℃时,产气率的实验值分别为1.68 Nm3/kg、1.69 Nm3/kg和1.76 Nm3/kg;原模型的结果分别为1.81 Nm3/kg、1.83 Nm3/kg 和1.64 Nm3/kg;本模型的结果分别为1.66 Nm3/kg、1.82 Nm3/kg 和1.71 Nm3/kg。原模型的平均相对误差为7.61%,而本模型的平均相对误差为3.78%。

图2 燃气产气率

3.3 气化效率

不同气化温度下气化效率的实验值与模拟值如图3 所示。当气化温度为800℃、900℃和1000℃时,气化效率的实验值分别为66.71%、60.61%和59.44%;原模型的结果分别为72.27%、68.55%和53.66%;本模型的结果分别为60.78%、57.36%和52.84%。原模型的平均相对误差为10.38%,本模型的平均相对误差为8.45%。

4 结论

本文基于ANSYS Fluent 软件结合用户自定义函数(UDFs)改进了携带流反应器的生物质气化模型,并研究了气化温度为800℃、900℃和1000℃时气化气的体积百分数、产气率及气化效率,得到如下结论:

(1)原模型所得气体体积百分数的平均相对误差在11.10% ~40.41%之间,本模型结果的平均相对误差在6.16% ~18.22%之间;

(2)原模型所得燃气产气率的平均相对误差为7.61%,本模型结果的平均相对误差为3.78%;

(3)原模型所得气化效率的平均误差为10.38%,本模型结果的平均相对误差为8.45%。

[1]程备久. 生物质能学[M]. 北京:化学工业出版社,2008.

[2]Ffetcher D F,Haynes B S,Christo F C,et al. A CFD based combustion model of an entrained flow biomass gasifier[J]. Applied Mathematical Modelling,2000,24(3):165 -182.

[3]张鹏威,肖军,沈来宏.基于Fluent 软件的生物质气化模拟研究[J].Biomass Chemical Engineering,2012,46(2):1 -6.

[4]Papakikis K,Bridgwater A V,GU S. CFD modelling of the fast pyrolysis of biomass in fluidised bed reactors,Part A:Eulerian computation of momentum transport in bubbling fluidised beds[J]. Chemical Engineering Science,2008,63(16):4218 -4227.

[5]Papakikis K,Bridgwater A V,GU S.CFD modelling of the fast pyrolysis of biomass in fluidised bed reactors,Part B Heat,momentum and mass transport in bubbling fluidised beds[J].Chemical Engineering Science,2009,64(5):1036 -1045.

[6]Papakikis K,GU S,Bridgwater A V.3D simulation of the effects of sphericity on char entrainment influidised beds[J].Fuel Processing Technology,2010,91(7):749 -758.

[7]Papakikis K,GU S,Bridgwater A V. CFD modelling of the fast pyrolysis of biomass in fluidised bed reactors:Modelling the impact of biomass shrinkage[J]. Chemical Engineering Journal,2009,149(1 -3):417 -427.

[8]Papakikis K,GU S,Bridgwater A V. A CFD approach on the effect of particle size on char entrainment in bubbling fluidised bed reactors[J]. Biomass and Bioenergy,2010,34(1):21 -29.

[9]JANAJREHI,SHRAH M A. Numerical and experimental investigation of downdraft gasification of wood chips[J].Energy Conversion and Management,2013(65):783 -792.

[10]GAO X,ZHANG Y,LI B,et al. CFD Modeling of an Entrained Flow Gasifier[J]. Applied Mechanics and Materials,2014(448 -453):1624 -1627.

[11]Vejahati F. Entrained flow gasification of oil sand coke[D].Edmonton:University of Alberta,2012.

[12]Jeong H,seo D,hwang J. CFD modeling for coal size effect on coal gasification in a two -stage commercial entrained-bed gasifier with an improved char gasification model[J].Applied Energy,2014(123):29 -36.

[13]Monaghan R F D,Ghoniem A F. A dynamic reduced order model for simulating entrained flow gasifiers Part I:Model development and description[J].Fuel,2012,91(1):61 -80.

[14]赵义军.携带流生物质气化及旋风气化技术的研究[D].哈尔滨:哈尔滨工业大学,2009.