大型滚齿加工热误差补偿技术的试验与研究

孙艳萍,汪宏昇,汪重道,陈 昳

SUN Yan-ping1, WANG Hong-sheng2, WANG Zhong-dao3, CHEN Yi3

(1.昆明学院 自动控制与机械工程学院,昆明 650214;2.中国运载火箭技术研究院研发中心,北京 100076;3.武汉重型机床集团有限公司,武汉 430205)

0 引言

机床误差是引起加工误差的主要因素,它主要取决于机床零、部件的几何误差、力致误差、热致误差等三种。对于大型数控滚齿机,热误差是影响滚齿加工精度最重要的因素,已占总误差的70%[1],因此,如何消除热变形对滚齿机床的影响,提高其加工精度,成为关键所在。根据参考文献[2]、[3]和[4],目前,主要有两种方法可以降低滚齿机热变形的影响,即误差预防法和误差补偿法。前者是通过对滚齿机的主要热源加以控制或改变滚齿机床的结构,使滚齿机零部件之间达到热平衡,从而消除热变形对加工精度的影响,这种方法由于受到技术的限制很难彻底消除可能的误差源。后者是通过对滚齿机的主要热源进行分析,利用各种回归建模方法建立热误差模型,对滚齿机实施热误差补偿,消除热变形影响。

由于数控滚齿机热误差补偿技术可以在成本投入不大的情况下就能得到较好的效果,并且相对简单易行,因此,热误差补偿法成为消除滚齿机热变形、提高其加工精度的主要手段。国内在滚齿机热误差补偿技术这一块也有一定的研究,但是大部分仅仅考虑了齿轮加工中切削热及机械摩擦热的影响,极少考虑环境温度对加工精度的影响。在滚齿车间,由于昼夜、季节等因素的影响,环境温度会有一定的起伏,有些地方温度差异还非常大。因此,对于高精度齿轮加工而言,综合考虑环境温度的影响就显得特别重要。本文通过信息熵聚类分析及多元回归建模方法,建立了滚齿机的热误差模型,并在YKW31320型数控六轴四联动滚齿机进行了实验,补偿效果明显。

1 滚齿加工机床热源分析

滚齿机床热量来源主要有以下几个方面:

1)电机产生的热

YKW31320型六轴数控滚齿机具有较多的电机,其中功率较大的有滚刀旋转电机、工作台旋转电机、X轴进给电机、Z轴进给电机,另外还有滚刀Y轴电机、滚刀绕X轴旋转电机、液压系统和冷却电机,各个电机所做的功,最终都转换成热。这些热一部分发散到周围的空气中,而大部分都传入机床与工件中,是引起机床内部温度变化的主要因素。

2)零件间摩擦产生的热

零部件相互接触且有相对运动就会产生摩擦,就会产生热摩擦是机床产生热量的一个重要因素。

3)切削加工产生的切削热

加工过程中,刀具与工件间的摩擦、金属的变形等会产生大最的热量,切削所做的功,绝大部分都转换成热。

4)热辐射对工艺系统的影响

机床在加工过程中,机床上某个部位可能会受到太阳光的直接照射,或受到其它热源的辐射作用,机床系统将产生局部变形,影响产品的精度。因此,对于较精密的机床摆放位置也是需要周密考虑的。

5)环境温度的影响

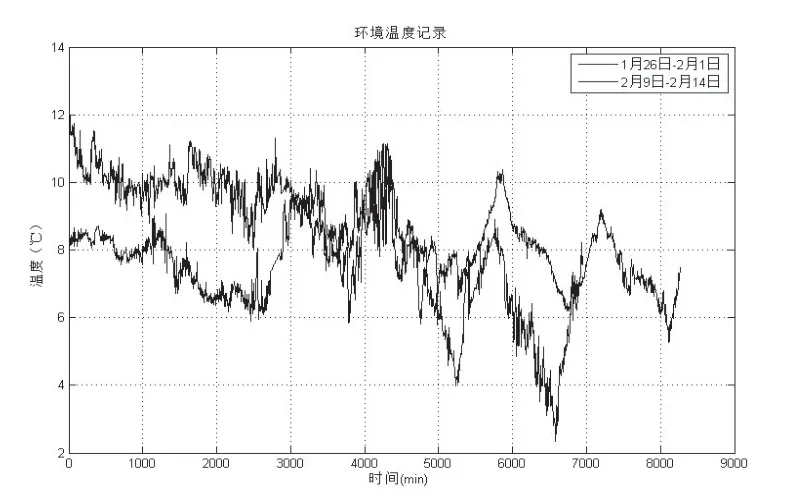

对于以往精度比较低的机床,环境温度的变化对机床的影响往往被忽视,而随着机床精度的提高,温度变化对机床精度的影响渐渐凸显出来。由于昼夜、季节等因素的影响,环境温度会有一定的起伏,有些地方温度差异还非常大,目前对机床加工零件的精度要求越来越高,有时温度在相差1℃的情况下,加工的零件尺寸就会超差。因此,有些机床必须在恒温环境下才能工作。资料表明,现在已出现了20℃±0.0l℃恒温加工,这种加工对环境的要求非常高。一般滚齿机床安装在普通的机械加工车间,因此,环境温度的变化对其影响是比较明显的。图1显示了滚齿机两组连续环境温度测量的结果,可以看出,一天之内温度变化达到6℃,而不同的季节环境温度变化更明显。

图1 环境温度变化图

2 环境温度对滚齿机齿轮加工精度影响分析

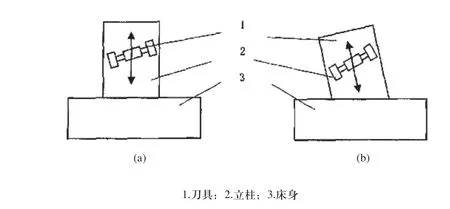

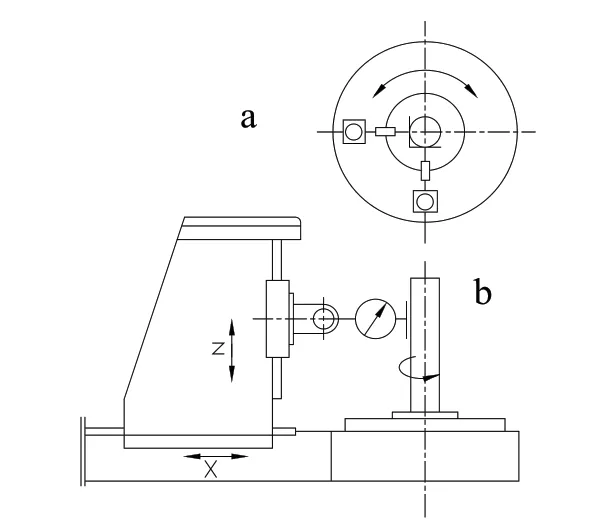

滚齿机在加工过程中会产生热变形,床身和立柱在环境温度场作用下,会沿X向、Y向、Z向发生平移, 而对于立柱还会发生俯仰倾斜现象,热变形趋势如图2虚线所示。

图2 滚齿机床身和立柱变形趋势

另外,滚刀安装在滚刀架上,滚刀架通过传动机构由电机带动旋转,滚刀架由一对轴承座固定,轴承座一端固定一端游动。温度变化将引起滚刀架轴向的热变形,相应的滚刀位置变化与刀架的热变形成正比例关系,如图3所示。

图3 滚刀架热变形示意图

不管是刀具主轴、还是机床床身或立柱产生的热变形,尤其是立柱发生的俯仰倾斜现象,其结果往往只有一个:对所加工的齿轮精度产生影响,因为上述变形的最终结果是改变了切削刀具与工件间的正确的相对位置,这种误差有空间距离上的误差,也有两者角度上的误差。一旦刀具与工件的相对位置发生了变化,必然会引起齿轮加上精度的变化。

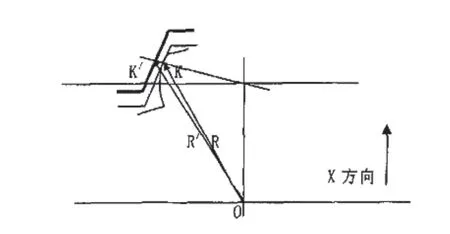

环境温度对机床加工主要精度影响是立柱发生的俯仰倾斜,即被加工齿轮沿X或Y方向产生偏差。如果立柱上刀具在X方向有偏差δx存在,如图4所示,图中粗实线表示刀具齿廓的实际位置,细实线表示刀具无偏差的理想位置。由图可以看出,当刀具与所加工的齿轮在X方向产生偏差时,所加工的齿轮廓线与理论廓线间的关系。显然在端面上,两者沿基圆切线方向产生的偏差是也即两齿廓问在基圆上相差的弧长,这种偏差对所加工齿轮只影响轮齿的厚度和齿槽宽。

图4 立柱上刀具工件沿x向位移后切削点变化

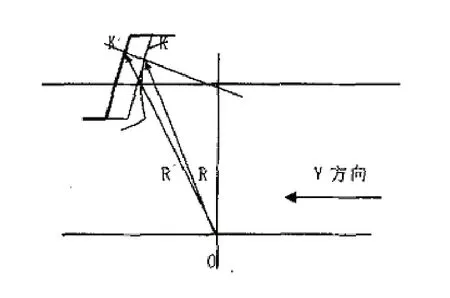

如果立柱上刀具在Y方向有偏差δy存在,如图5所示,粗实线表示刀具偏差后的位置,细实线为理想位置,同样可得实际齿廓适量与理论齿廓间的矢量间沿基圆切线方向的偏差为:这种偏差对齿向会产生影响。

图5 立柱上刀具工件沿Y方向相对位移后切点变化

3 热误差实验及建模

3.1 试验条件及环境

试验以YKW31320型数控六轴四联动滚齿机为具体研究对象进行的,其最大加工直径3200mm,最大模数30mm,精加工时可以达到IT6级精度。该数控滚齿机床安装在普通的机械加工车间,测试时间为冬天,室内温度2℃~12℃,同时厂房内在中午会有阳光照射到机床立柱一侧面。因此,环境温度的变化对其影响是比较明显的。

3.2 测点的选择与优化

在数控机床热误差控制补偿技术中,合理选择测温点的位置是其关键所在。由于热误差是时间的函数,所以在误差测量的同时,必须记录机床的温度场特征。结合数控滚齿机的特点,考虑到现场安装条件和实验设备条件,采用经验法,在YKW31320滚齿机上布置了27个温度传感器,分别测量工作台、底座、立柱、滚刀架、静压卸荷油路的温度。传感器布置定义如表1所示。

表1 温度传感器定义

布置好温度传感器后,需要设计测量方案。采用连续多日不间断测量的方式,采集了两组共10昼夜的温度数据。机床的运行也是模拟企业实际加工是的状态,大型齿轮的滚齿精加工,一般耗时比较长,持续几个小时甚至一个昼夜。测量时间设定为12~18小时不等,连续测量10×24小时的数据进行分析。

YKW31320数控滚齿机出厂时有几何精度检验要求,其中包括:1)工作台回转轴线的径向跳动(G2),2)工作台的轴向传动(G3),3)刀架垂直移动对工作台轴心线的平行度(G5),4)滚刀架主轴安装孔的径向跳动(G6),5)刀架主轴的轴向跳动(G7),6)活动支撑空余滚刀主轴轴线的同轴度(G8)。通过分析可以发现,热变形也体现在这些方面,从方便测量和可能补偿的角度考虑,选择立柱X向和Y向作为研究对象。

工作台X向和Y向热偏移。工作台回转轴的径向跳动如图6所示,首先按照跳动检验要求,安装固定芯棒,然后安装两个非接触式激光位移传感器,测量X向和Y向热偏移ΔX1和ΔY1。

图6 工作台回转轴的径向跳动检验

经过10天的测量,获得了多组热变形数据,其中两次测量的结果,测量条件分别是开机测量和停机测量。滚齿机工作台在X向的热变形可以达到70μm~80μm,工作台在Y向的热变形达到20μm。

3.3 滚齿机床温度敏感点的确定

本项目结合实际情况,设定特定模拟加工方式,采集连续15×24小时的机床温度和热变形数据,采用信息熵相关分析法,考虑温度与热变形各个分量的影响关系,分析优化温度传感器数量。利用获得的温度和对应的热变形数据,通过上述方法,可以获得机床热敏感点。

1)工件相对于刀具在X向热偏移敏感点确定

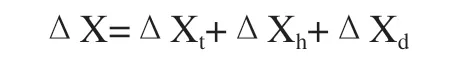

工件相对于刀具在X向的热偏移,由三部分组成:一是工作台本身相对于底座在X方向的热偏移ΔXt、二是滚刀架在径向(X向)的热偏移ΔXh、三是立柱在XZ平面的偏转误差引起的X向偏移ΔXd。ΔXt和ΔXh均可通过测量得到,而ΔXd与滚刀在Z轴方向的位置相关。

工件相对于刀具在X向总的热偏移:

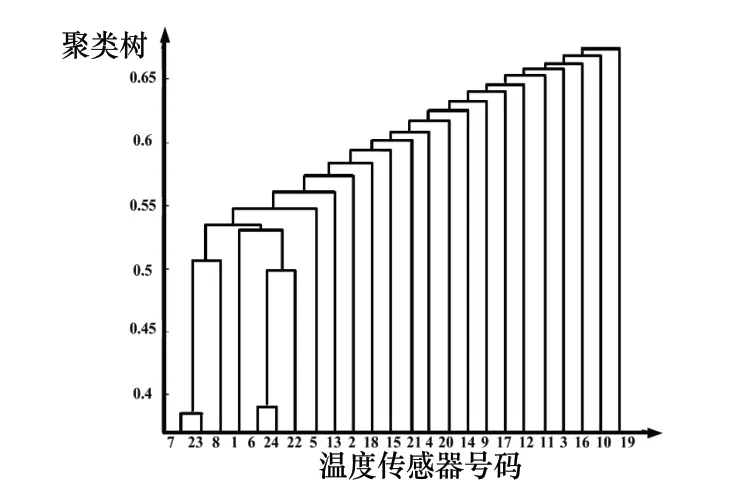

通过信息熵的聚类分析,确定了8(环境温度2)、9(蜗杆后端轴承座)、14(冷却液温度)、24(工作台回油槽左侧)4个温度传感器所在点为热敏感点,如图7所示。

图7 工作台回转轴X向偏移信息熵聚类分析

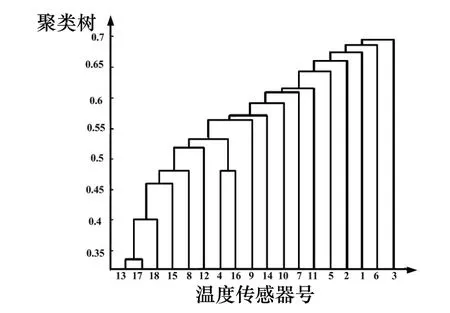

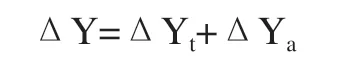

2)工件相对于刀具在Y向热偏移敏感点确定

工件相对于刀具在Y向的热偏移,由两部分组成,一是工作台在Y向的热变形二是滚刀轴向热变形即:

根据工作台Y向偏移数据和滚刀轴向热偏移数据,滚刀轴向热偏移忽略不计,即经过基于信息熵的聚类分析,确定了8(环境温度2)、9(蜗杆后端轴承座)、14(冷却液温度)、26(工作台内部底座2)4个温度传感器所在点为热敏感点。聚类树如图8所示。

图8 工作台回转轴Y向偏移信息熵聚类分析

3)工作台轴向(Z向)热偏移敏感点确定

根据工作台Z向偏移数据,通过信息熵的聚类分析,确定了8(环境温度2)、5(滚刀架固定端轴承座2)、19(立柱右侧靠中)、21(底座导轨右侧面靠后)4个温度传感器所在点为热敏感点。如图9所示。

图9 工作台在Z向热变形信息熵聚类分析

3.4 滚齿机热变形误差建模

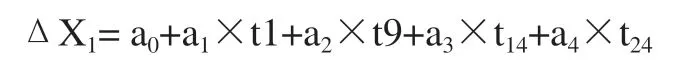

由信息熵聚类分析及多元回归建模方法可知,工作台X向的热变形,可表示为:

其中t1、t9、t14、t24分别为第5节所确定的优化后的热敏感点的温度,ai为模型系数,用10组数据中的8组,求出各参数系数,建立误差模型,然后用这个模型验证另外两组数据。

经过计算分析,将作为工作台X向热变形预测模型。从图10中可以看出,工作台X向热偏移达到16μm,建模拟合后的残差值不大于4μm,而机床在该方向的径向跳动要求在10μm以内,建模补偿效率达到75%,可以大大提高机床精度,达到了机床要求。

图10 工作台X向热变形曲线及拟合对比

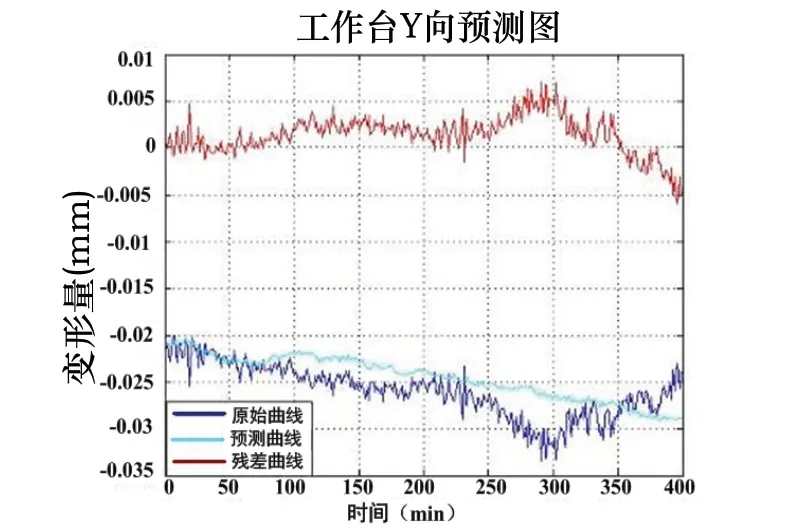

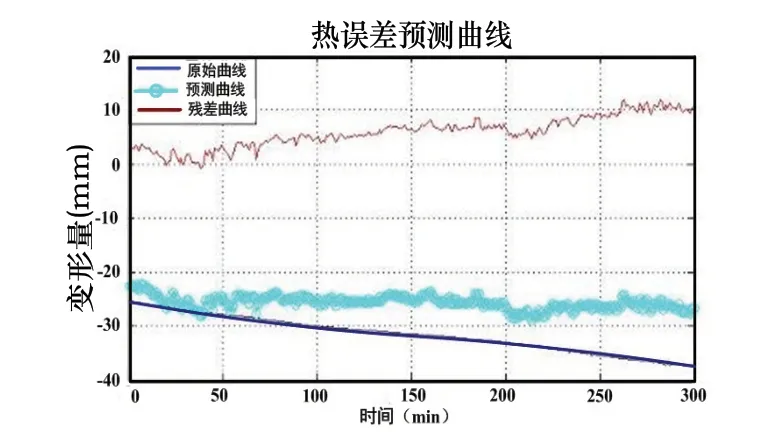

同样,其他几个方向的热变形模型都可以得到。工作台Y向拟合结果如图11所示,拟合前热变形达到了35μm,拟合后残差不大于10μm,拟合补偿率达到60%以上;滚刀径向(X向)拟合结果如图12所示,拟合前的热变形达到40μm,拟合后残差不大于12μm,拟合补偿率达到70%。

图11 工作台Y向热变形曲线及拟合对比

图12 滚刀径向热变形曲线及拟合对比

对于滚刀轴向(Y向)的热变形,由实验测量数据可知,热变形量比较小,不大于6μm,相对于刀具主轴的轴向跳动7μm的要求,热变形可以忽略不计,所以没有进行变形拟合。同样,工作台Z向的热变形也忽略不计。滚刀垂直于工作台方向移动时的平行度的变化也忽略不计,也就是说精加工时立柱的热倾斜很小,不影响加工精度。

3.5 误差补偿

由上面的分析可以知道,YKW31320数控滚齿机在室内环境温度变化过程中,各个方向的热变形都存在,对加工精度带来较大影响。我们可以按上面的分析,对滚齿机的热变形进行实时补偿,补偿模型也就是测量数据模型的反向值。根据测量数据模型,在任意室内温度变化条件下,预测得到机床的热变形方向和数值,将预测值取反向,送入到数控系统,在系统中采用相应的补偿补偿策略,通过实际补偿验证,机床在加工试验中齿轮精度得到提升,达到预期效果。

4 结论

本文分析了温度变化引起的滚齿机热误差对齿轮加工精度的影响,对机床进行了热变形分析,布置了温度传感器,测量了机床立柱和滚刀三个轴向的热变形,用测点优化后的温度数据对热变形进行了建模仿真分析,结果表明,热误差拟合模型精度较高,拟合补偿后的误差能够使得热变形影响大大减少。拟合模型为后期的数控系统实施热补偿提供了参考。

[1] 姜晓飞.数控滚齿机热误差补偿技术研究[D].合肥工业大学,2013.

[2] 郭前建,杨建国,等.滚齿机热误差补偿技术研究[J].中国机械工程.2007,23(18):2818-2810.

[3] 祁鹏.数控滚齿机热误差建模及补偿技术研究[D].重庆大学,2011.

[4] 相鹏举.基于坐标法的大型齿轮在位检测系统研制[D].西安理工大学,2008.