基于载荷的缓速器制动力矩控制方法

杨效军,杨 瑞

YANG Xiao-jun, YANG Rui

(山东交通职业学院,潍坊 261206)

0 引言

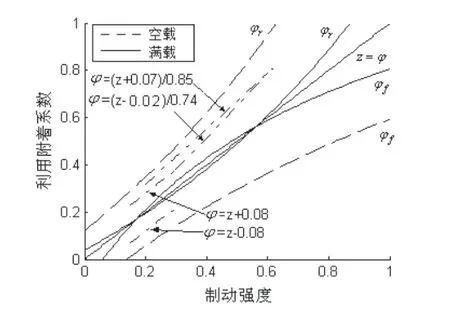

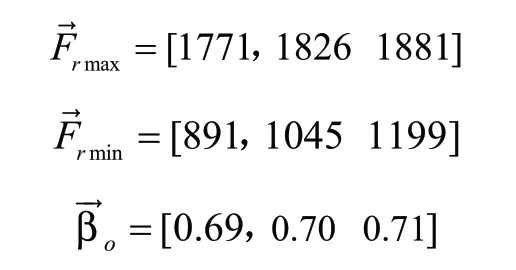

缓速器作为汽车辅助制动装置,人们的注意力主要集中于非紧急制动工况及长距离下坡工况下其减速制动性能,而忽视了它对制动稳定性的影响。制动力矩控制研究对象一般选择前后主制动器制动力分配比β为定值的双轴汽车,满载工况下对缓速器制动力与主制动器制动力分配比进行优化匹配[1,2],保证商用汽车在满载工况下前/后轴利用附着系数满足制动法规GB12676要求,提高行车安全。然而,空载或轻载时前/后轴利用附着系数却无法满足制动法规要求[3,4](如图1所示),存在制动安全隐患。因此,在空载或者轻载工况下驾驶人员一般选择慎用缓速器。

图1 利用附着系数

针对上述问题,提出了基于载荷的缓速器制动力矩控制方法,在任意载荷下利用附着系数均能满足法规要求,提高制动稳定性和行车安全。

1 安装缓速器后的利用附着系数

设汽车前轮刚要抱死或前、后轮同时刚要抱死时产生的减速度为du/dt=zg,z是制动强度, 则:

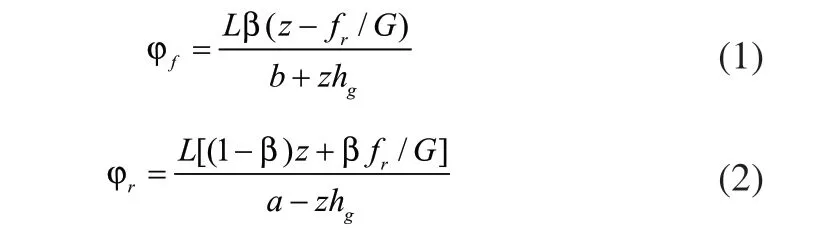

安装缓速器后前后轴利用附着系数分别表示为[5,6]:

其中,β为前、后制动器制动力分配比;

G为汽车重量(N);

fr为缓速器施加到驱动轮的制动力(N)。

L为汽车前后轴中心线距离(m);

hg为汽车质心高度(m);

b为汽车质心到后轴中心线的距离(m);

a为汽车质心到前轴中心线的距离(m)。

2 制动力分配比与缓速器匹配模型

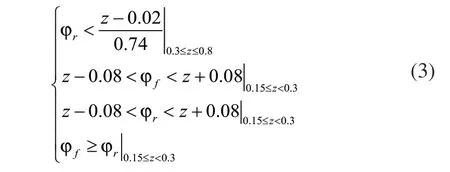

根据GB12676制动法规要求:除M1、N1类别的车辆,在制动强度0.15≤z<0.3时,每根轴的利用附着系数应位于φ =z±0.08两条平行于理想附着系数直线φ =z的平行线之间,且前轴利用附着系数应在后轴利用附着系数之上;而在制动强度z≥0.3时,后轴的利用附着系数应满足φ <(z-0.02)/0.74。根据这一要求建立如下利用附着系数不等式组:

将式(1)和式(2)代入不等式(3)并将其分解为式(4)~式(9)六个不等式,并以这六个不等式作为缓速器制动力及主制动器制动力分配比的优化控制模型。

3 控制模型计算方法

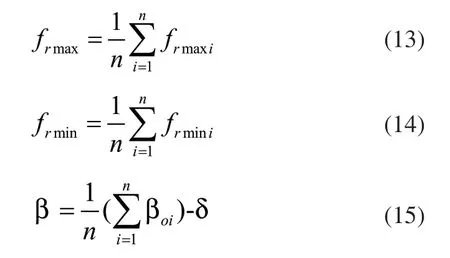

取主制动器制动力分配比β与制动强度z的计算步长为0.01,将得到β及不同取值区间的制动强度z的离散化向量。即:

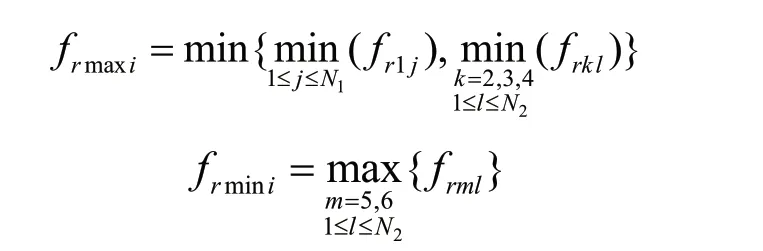

其中,矩阵 由不等式(5)~不等式(7)生成, 由不等式(8)和不等式(9)生成;N1是向的维数,N2是向量维数。

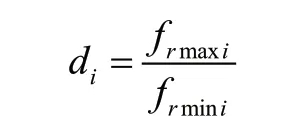

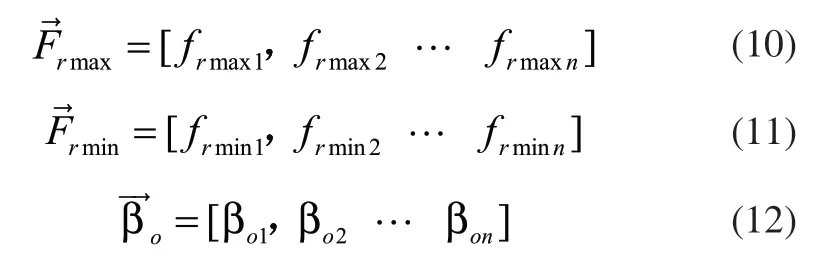

为了选择合适的缓速器制动力,定义缓速器最大制动力与最小制动力之比为:

di取值区间根据具体车型确定。如果di位于取值区间内则认为对应的及为有效值,由此建立缓速器最大制动力向量最小制动力向量及主动制动器制动力分配比优化向量

那么任意载荷下的缓速器最大制动力、最小制动力及主制动器制动力分配比分别定义为:

4 应用实例

某轻型货车结构参数如表1所示。

表1 某型货车结构参数

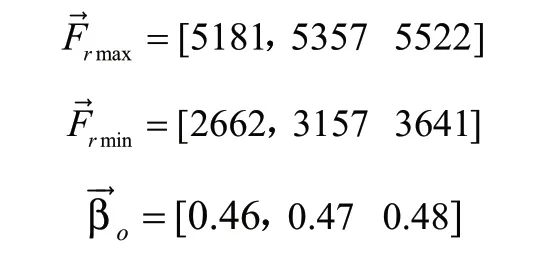

满载工况:

半载工况:

空载工况:

表2 满载、半载、空载下的及

表2 满载、半载、空载下的及

frmax ( N) frmin(N) oβ满载 5357 3157 0.45半载 3476 2035 0.58空载 1826 1045 0.68

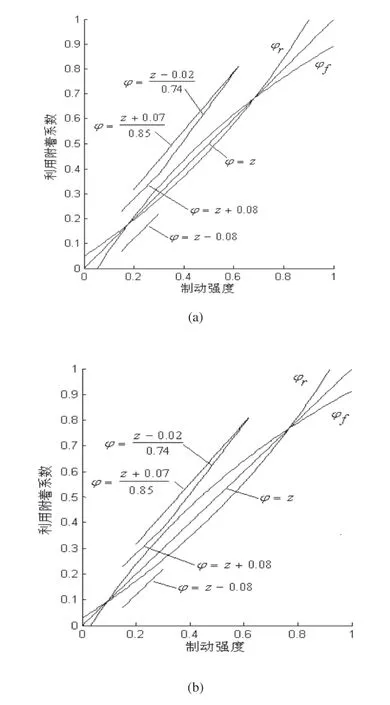

将表2中满载、半载及空载三种的缓速器最大制动力矩frmax、最小制动力矩frmin及主制动器制动力分配比β带入式(1)和式(2)分别画出利用附着系数的仿真曲线,分别如图2、图3和图4所示。其中,图2~图4中的曲线(a)是与缓速器最大制动力矩frmax对应的利用附着系数曲线,而曲线(b)是与最小制动力矩frmin对应的利用附着系数曲线。

图2 满载工况下的利用附着系数曲线

图3 半载工况下的利用附着系数曲线

图4 空载工况下的利用附着系数曲线

从图2~图4可以看出:满载工况下,利用附着系数曲线更靠近理想曲线地面附着条件能够得到更充分的发挥;半载与空载工况下,利用附着系数曲线距离理想曲线相对较远。但无论是那种载荷工况,制动强度为0.15~0.3时,利用附着系数曲线均位于两条平行于理想附着系数利用曲线±0.08之间,且满足前轴利用附着系数曲线位于后轴利用附着系数曲线之上的法规要求。制动强度z≥0.3时,后轴利用附着系数都满足的GB12676法规要求,而且对于半载和空载仍然具有前轴利用附着系数曲线位于后轴利用附着系数曲线之上的特点,克服了空载或轻载工况前后车轴抱死顺序不满足法规要求的现象,提高了行车安全。

5 结论

实车计算证明基于载荷的缓速器制动力控制模型及其处理方法能够解决商用汽车安装缓速器后只有满载工况下前后轴利用附着系数满足GB12676法规要求而空载或轻载工况无法满足法规要求的问题。对于安装了载荷传感器、主制动器制动力调整比例阀、ABS等制动力调节装置的商用汽车,可以实现任意载荷下利用附着系数均能满足GB12676法规要求,提高。

[1] 赵国柱,魏民祥.缓速器与行车制动系复合制动稳定性的定量评价[J].兵工学报.2009,30(2):185-189.

[2] 马建,陈荫三,余强.缓速器对汽车制动稳定性的影响评价[J].交通运输工程学报.2003,(1):105-108.

[3] 周厚建.缓速器对汽车制动稳定性的影响.[J].汽车工程师.2013,(2):32-34.

[4] 何仁,何建清.装用电涡流缓速器的汽车制动性能分析[J].江苏大学学报(自然科学版).2004,25(1):29-32.

[5] 赵迎生,何仁,王永涛.电涡流缓速器对车辆制动稳定性的影响分析[J].农业机械学报.2007,38(9):16-18.

[6] 张立军,朱博,贾云雷.依ECE法规进行汽车制动力分配新方法[J].辽宁工程技术大学学报.2005,24(2):276-279.