麦弗逊悬架转向节强度分析与优化设计

王廷喜,林涌周,谷玉川,王更胜,黄秀成,黄广三

(广州汽车集团股份有限公司汽车工程研究院,广东广州510640)

0 前言

转向节是汽车重要的安全件之一,它不但要承载车身通过悬架传递给它的载荷,还要承载地面通过轮胎对它的反作用力;同时,在车辆转向过程中承受转向器对它的拉力或者推力。其服役条件对转向节结构强度和可靠性提出了较高的要求[1-3]。

汽车转向节正向开发一般包括概念设计和详细设计两个阶段,概念设计阶段以悬架硬点和周边件装配边界为依据,采用CAD软件设计出基本的转向节概念数据。但往往概念数据的制造工艺性较差,且存在较大的减重空间;有限元法在转向节设计优化方面应用越来越广泛[4-6],在转向节详细设计过程中,可借助有限元软件对结构进一步分析、优化,并结合台架试验和整车验证,确保正向开发转向节的可行性和可靠性[7-9]。

1 有限元建模

1.1 转向节网格划分

转向节材料采用球墨铸铁QT550-7,材料屈服强度为370 MPa,抗拉强度为550 MPa,弹性模量为210 GPa,泊松比为0.3。

在Hypermesh软件中划分转向节网格,考虑到转向节为实体形状,单元类型选用四面体二次单元,综合考虑计算精度和计算效率,合理设定网格密度分布,最终生成有限元模型单元数量为111 447个,节点数量为176 808个,如图1所示。

1.2 转向节边界条件设定

以麦弗逊悬架转向节为研究对象,它受到的载荷来源一般为车轮轮毂、制动卡钳、悬架摆臂、减震器支架以及转向器拉杆,根据车辆行车状态,转向节典型受力工况一般包括垂直冲击工况、极限转向工况、前进制动工况以及悬架误用工况。以上各个工况下转向节模型的加载点包括减震器加载点、转向器加载点和下摆臂加载点,各个工况下不同的载荷在加载点处构成转向节的力边界条件,如图2所示。

麦弗逊转向节位移边界条件可分为两种类型:一种是一般工况,在轮心处约束六向自由度,如图2(a)所示;另一种是制动工况,在轮心处释放绕Y轴转动自由度,并约束其余自由度,同时约束制动加载点处Y向位移自由度,如图2(b)所示。

2 强度校核与优化设计

2.1 原方案强度校核

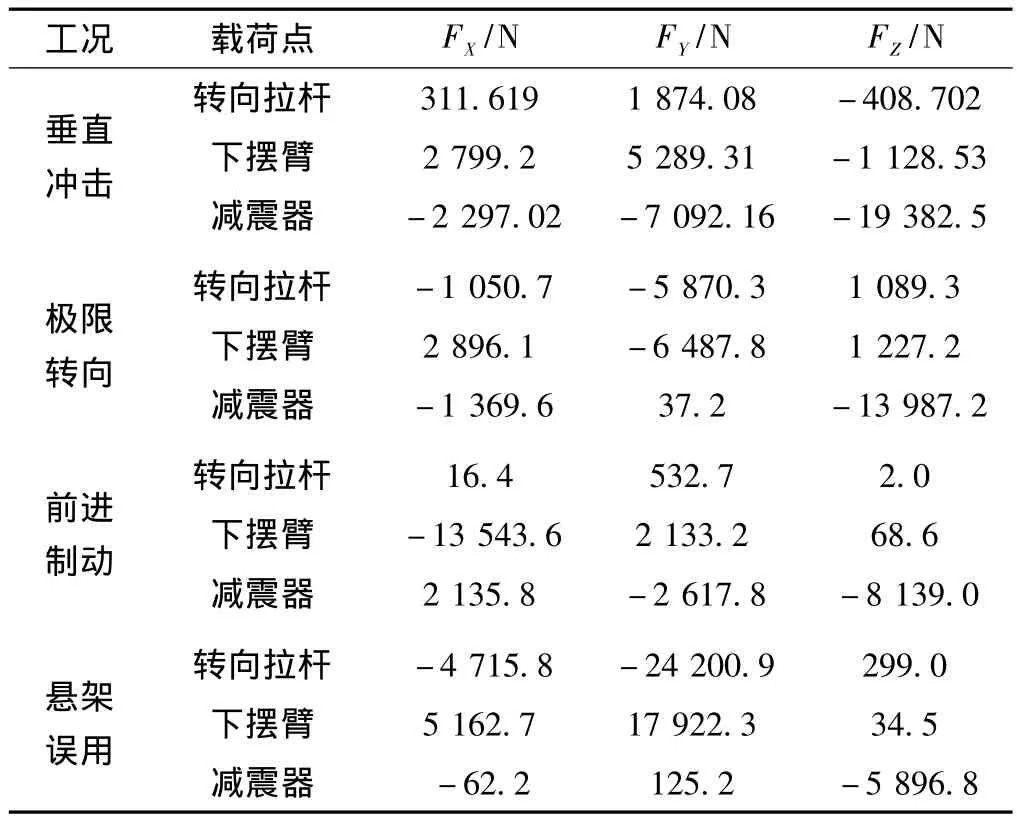

根据某车型实际载荷和悬架形式,通过建立悬架系统动力学模型,计算并输出了转向节在各个工况下加载点的载荷,如表1所示。

表1 各工况转向节加载点载荷表

采用有限元法对各个工况下转向节模型进行分析求解,得到各工况下的vonMises等效应力云图,如图3—6所示。

由强度分析结果可以看出:垂直冲击工况、倒车制动工况最大应力小于材料屈服极限,满足强度要求;悬架误用工况下最大应力为524 MPa,满足强度要求,但已接近材料抗拉极限;而极限转向工况最大应力为405 MPa,前进制动工况下最大应力为397 MPa,均超过材料屈服极限,不满足强度要求。进一步分析得知,从各个工况下应力云图可以看出:低应力区域较多,因此,除了结构局部需要加强外,低应力区存在较大的轻量化设计空间。

2.2 结构优化设计

根据转向节在各个工况下的受力特点和变形形态,结合有限元分析结果应力分布云图,对转向节结构进行了优化,包括局部加强和局部去料减重。

2.2.1 减震器安装臂及转向臂优化

转向节在极限转向工况下减震器安装臂受Z向载荷较大,弯曲变形较明显,最大位移达0.3 mm,较大变形引起靠近减震器安装臂一端的轮毂安装螺栓孔应力出现集中,最大应力405 MPa。根据有限元法所得应力与变形的正相关性,为了降低应力幅值,应增加减震器安装臂绕X向旋转抗弯截面惯性矩,因此,采取措施为在减震器安装臂内侧增加加强筋。另外,从图3—6可以看出,减震器支架安装螺栓孔之间区域应力较低,各工况下均小于58 MPa,因此可以在此处开槽减重。综上,减震器安装臂部分结构优化如图7所示。

转向臂作为转向拉杆安装结构在各个工况下主要承受绕Z向旋转弯矩,且存在小于116 MPa的低应力区,因此,可在低应力区开减重槽,并保证两侧加强筋在Y向的高度,如图7所示。

2.2.2 卡钳安装支耳优化

转向节卡钳支耳设有上下两个螺栓孔,用于固定卡钳支架,如图8所示,卡钳支耳主要在制动工况下承受卡钳传递来的载荷。

为了分析转向节在制动工况下受力情况,先以卡钳作为研究对象,制动盘对摩擦片的摩擦力Fb直接作为卡钳的输入载荷,力的方向沿制动盘切线方向,且与卡钳安装点连线方向平行,如图8所示。根据力的平衡关系,可知卡钳对转向节每个支耳安装点施加的力在其连线方向的分力为Fb/2;另外,考虑卡钳支架与转向节固接,Fb在卡钳安装点连线截面A处对转向节产生了一个力矩M,且M=Fba,式中a为摩擦片中心与卡钳安装点连线的距离。根据弯矩作用下梁截面应力分布规律,不难设想在力矩M作用下,在A截面上端支耳区域产生了拉应力,在下端支耳区域产生了压应力,方向与截面A垂直,截面应力积分后的合力用Ft表示,且有M=Ftb,因此有:

根据平行四边形法则求得Fb/2与Ft的合力F为:

首先对高原4月感热通量进行EOF分解,其前2个模态的解释方差分别为0.67、0.06。由第一模态的空间分布(图2a)看出,高原4月感热通量最大值分布在喜马拉雅地区。该空间分布和高原风速以及地气温差有关,高原风速极值中心位于高原西部,而地气温差最大的区域位于喜马拉雅地区。

F即为制动工况时卡钳对转向节的作用力,方向角为:

从式 (1)可以看出:制动工况下卡钳对转向节的作用力大小与制动盘摩擦力成正比,且与距离参数a和b有关,制动加载点即摩擦片中心与卡钳安装点连线距离a越大,转向节受力越大,反之越小;卡钳安装点之间距离b越大,转向节受力越小,反之越大。

另外可以看出:前进制动工况下,Fb方向向下,转向节上卡钳支耳主要承受拉应力,下卡钳支耳主要承受压应力。在有限元软件后处理中将转向节卡钳支耳处剖开,输出了截面单元在前进制动工况下主应力矢量图,如图9所示。可以看出:上卡钳支耳截面最大应力为第一主应力,为拉应力;下卡钳支耳截面最大应力为第三主应力,为压应力,两者方向与前述分析结果一致。

综上分析可知:转向节卡钳支耳在制动工况下主要承受拉应力或者压应力,在制动加载点确定的情况下,卡钳安装点距离越大,转向节受力则越小,因此,设计转向节时应考虑保证适当的卡钳安装点距离。另外,从卡钳安装支耳的受力方向可以看出,转向节在卡钳安装点之间受力较小,从图3—6中应力分布也可以看出:卡钳安装点之间区域为低应力区,均小于44 MPa,因此卡钳安装点之间加强筋厚度可适当减薄,以实现减重优化的效果,如图7所示。

3 优化方案验证

在对某车型转向节原始方案分析校核的基础上,根据前述优化方案对转向节进行结构优化设计,最终设计完成转向节质量为5.2 kg,相对原始方案 (5.9 kg)减重11.8%,减重效果较明显。此外,针对优化方案校核和验证如下:

3.1 强度校核

针对转向节优化设计方案分别开展了各个工况下的强度分析,得到了优化方案与原始方案强度分析结果对比,如表2所示。

表2 优化方案强度校核对比

3.2 台架试验和整车验证

为了进一步验证优化设计后转向节的可靠性,一般在零件量产前要对样件进行台架试验和整车搭载验证[10-12]。其中,台架试验采用工装夹具模拟汽车1/4悬架系统,如图10所示,并分别从X、Y、Z 3个方向在加载点施加载荷,台架试验完成静强度试验和疲劳耐久试验两个部分。试验结果表明:优化设计后转向节样件满足静态强度要求,疲劳耐久寿命达到100万次以上,满足设计要求。

对优化后样件搭载整车试验,完成了整车综合耐久和高强度耐久试验项目,试验样件拆解后检测未发现失效,样件满足整车性能要求。

4 结论

正向设计开发了某车型麦弗逊悬架转向节,采用有限元法分析得到了转向节在各工况下的应力分布和变形形态,结合转向节的受力特点对转向节原始概念设计方案进行了优化,并对优化方案进一步开展强度分析。结果表明:优化方案各工况下最大应力降低了6.3% ~14.1%,而零件重力减轻了11.8%。另外,对优化方案转向节样件进行台架试验和整车搭载试验,试验结果表明:优化方案样件满足静强度以及疲劳耐久强度要求,亦满足整车性能要求。

结合有限元分析结果,得到了转向节在典型工况下的受力特点:(1)转向节在极限转向和垂直冲击工况下减震器安装臂受Z向载荷较大,可通过增加减震器安装臂绕X向旋转抗弯截面惯性矩来降低应力幅值;(2)在制动工况下,两个卡钳安装支耳分别承受拉应力和压应力,在制动力及加载点位置确定的情况下,卡钳安装点距离越大,转向节受力则越小。

【1】蒋玮.转向节有限元分析及试验验证[J].车辆与动力技术,2009(4):5-8.

【2】唐新民,赵九根.非调质钢转向节的开发研究[J].机械工人:热加工,2000(12):24-25.

【3】董启生,付茂华.汽车前桥转向节失效因素探析及预防[J].山东机械,2004(4):37-38.

【4】张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工程出版社,2007:159-160.

【5】陈黎卿,谭继锦,姜武华.基于 ANSYS的转向节有限元分析[J].机械工程师,2006(11):57 -58.

【6】赵甲运,张蕾.基于Hyperworks某铸造式汽车转向节的有限元分析[J].轻型汽车技术,2011(3):23-26.

【7】刘再生,霍福祥,杨立峰,等.基于路谱输入的汽车台架耐久性试验方法研究[J].汽车技术,2010(9):47-50.

【8】王延强,王若平,林军.某型汽车转向节臂断裂原因分析[J].机械设计与制造,2007(6):126-127.

【9】周宁,李磊,夏细荣,等.轿车用转向节试验方法[J].汽车工程师,2011(8):44-46.

【10】D’Ippolito R,Hack M,Donders S,et al.Improving the Fatigue Life of a Vehicle Knuckle with a Reliability-based Design Optimization Approach[J].Journal of Statistical Planning and Inference,2009,139(5):1619 -1632.

【11】江迎春,陈无畏.基于ANSYS的轿车转向节疲劳寿命分析[J].汽车科技,2008(3):32-36.