铅冰铜盐酸浸出试验研究

蒋朝金,黄海飞,杨跃新

(郴州市金贵银业股份有限公司,湖南郴州 423038)

铅冰铜是PbS、Cu2S、FeS等硫化物的共熔体,其中尚含有ZnS和少量AgS等金属硫化物,同时也熔解了部分的金属Ag、Au、Pt等贵金属。铅冰铜主要生成于火法炼铅过程,铅冶炼底吹炉、侧吹炉、鼓风炉和铅浮渣反射炉都副产铅冰铜。由于原料成分和操作制度不同,炼铅各工序所产铅冰铜成分波动范围很大,铅含量和铜含量分别波动在10% ~20%和20%~50%之间,如果当作铜原料直接出售给铜冶金企业,铅金属不计价,金、银、铜等金属的计价系数也不高,造成了铅冶炼企业经济上的损失。

铜冶炼厂通常采用火法工艺[1]处理铅冰铜,一般是通过吹炼生产出粗铜,再通过电解精炼生产出精铜。此法没有考虑铅、硒、碲等金属的回收,在吹炼过程将这些金属吹炼出来通过烟气收尘回收,既污染了环境又使回收的工艺流程增长,回收成本增高。因此,开发清洁高效的铅冰铜处理新工艺迫在眉睫。

随着湿法冶金技术的成熟与普及,有些企业采用湿法[2]工艺处理铅冰铜。如氨水浸取再电积[3]、空气氧化法酸浸再电积[4]。采用这两种方法,无论在何种介质中,在常压下用空气氧化的速率均极为缓慢,生产周期长、浸出率偏低、综合回收程度不高、电积过程也存在一些技术问题。还有些企业开放了氧压碱浸出—硫酸常压浸出工艺[5]处理铅冰铜。此种处理铅冰铜的方法存在工艺流程长、设备要求苛刻、回收成本高的缺点。作者结合这些方法的特点,提出了“盐酸氧化浸出处理铅冰铜的湿法新工艺”[6],即用盐酸加双氧水溶液浸出铅冰铜,使铅冰铜中的铜与铅、金、银等有价金属分离,浸出渣(即铅金银渣)返回铅冶炼系统,浸出液进行沉铜产出铜粉或进一步电解产出电积铜。盐酸氧化浸出是该工艺的核心工序,本文主要进行铅冰铜盐酸氧化浸出的试验研究。

1 试验部分

1.1 试验原料、仪器和试剂

试验所用原料为某公司自产铅冰铜,铅冰铜经破碎、磨粉处理至0.21 mm以下,主要组分:Cu 32.94%、Fe 19.82%、Pb 12.88%、S 20.95%、Ag 0.148 4% 、Au 2.2 g/t。

仪器:电子天平、破碎机、磨粉机、电子万用炉、烧杯、SHB-Ⅲ循环水式多用真空泵、量筒、温度计、精密增力电动测速搅拌器。

分析纯试剂:浓盐酸(HCl≥36% ~38%)双氧水(H2O2≥30%)

1.2 试验目的

此次试验研究主要是为铅冰铜这种复杂物料的处理提供一种新途径,以达到铜与铅、金、银等金属分离,高效快速回收有价金属的目的。通过试验,讨论研究浸出时间、液固比、起始盐酸浓度、双氧水用量、浸出温度、搅拌速度对铜、铁浸出率的影响,探索出最佳工艺条件。

1.3 试验原理

铅冰铜湿法处理过程中主要涉及的化学反应为:

1.4 试验方法

每次称取200 g铅冰铜粉末装入烧杯中,按照预定的液固比量取一定体积的水和盐酸放入烧杯,升温,缓慢滴加双氧水并开始计时,开启搅拌器至规定时间后,浆料抽滤分离,滤渣烘干称重。取水样和渣样进行化验分析。最后根据原料及浸出渣中的目标金属含量计算浸出率。

2 结果与讨论

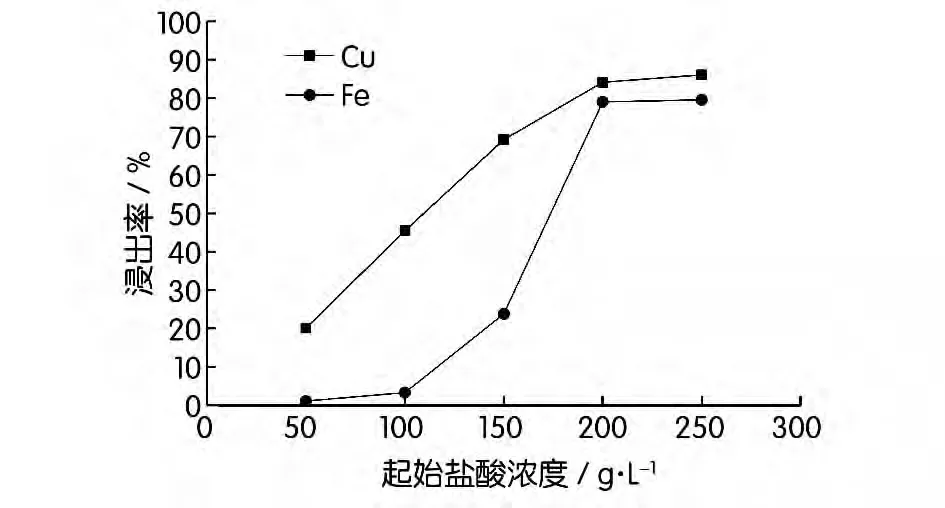

2.1 起始盐酸浓度对铜、铁浸出率的影响

固定条件:固液比1∶2、搅拌速度400 r/min、浸出温度80℃、W双氧水/W铅冰铜=2.0、浸出时间4 h。起始盐酸浓度对铜、铁浸出率的影响如图1所示。

图1 起始盐酸浓度对铜、铁浸出率的影响

从图1可以看出,铜浸出率随盐酸起始浓度的提高而快速升高,铁在起始盐酸浓度比较低时其浸出率增加得不明显,主要原因是FeS在氧化环境中被氧化成三价铁,三价铁在低酸环境中容易水解产生沉淀。当起始盐酸浓度大于100 g/L后,铁浸出率升高速度开始大幅度增加,当起始盐酸浓度提高到200 g/L后,铜、铁浸出率提高的幅度均不明显;因此盐酸的起始浓度以200 g/L为最优条件。

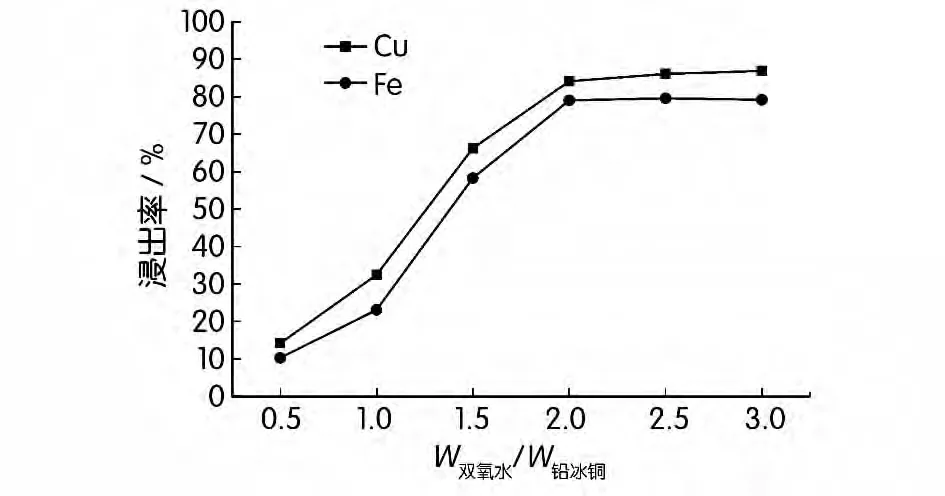

2.2 双氧水的用量对铜、铁浸出率的影响

固定条件:起始盐酸浓度200 g/L、固液比1∶2、搅拌速度400 r/min、浸出温度80℃、浸出时间4 h。双氧水用量对铜、铁浸出率的影响如图2所示。

图2表明,铅冰铜中的铜、铁浸出率均随着双氧水用量的增加而大幅度增加,当W双氧水/W铅冰铜>2.0时,铜、铁的浸出率上升缓慢。综合考虑 W双氧水/W铅冰铜=2时为适宜条件。

图2 双氧水用量对铜、铁浸出率的影响

2.3 液固比对铜、铁浸出率的影响

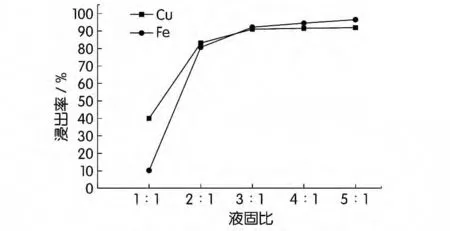

固定条件:起始盐酸浓度200 g/L、W双氧水/W铅冰铜=2.0、搅拌速度400 r/min、浸出温度80℃、浸出时间4 h。液固比对铜、铁浸出率的影响如图3所示。

图3 液固比对铜、铁浸出率的影响

由图3可知,铜、铁浸出率均随液固比的增加而提高,液固比增加到3∶1后,铜、铁浸出率随液固比的增加虽然有所升高。但考虑到工业生产情况和成本,液固比实际控制在3∶1为宜。

2.4 浸出温度对铜、铁浸出率的影响

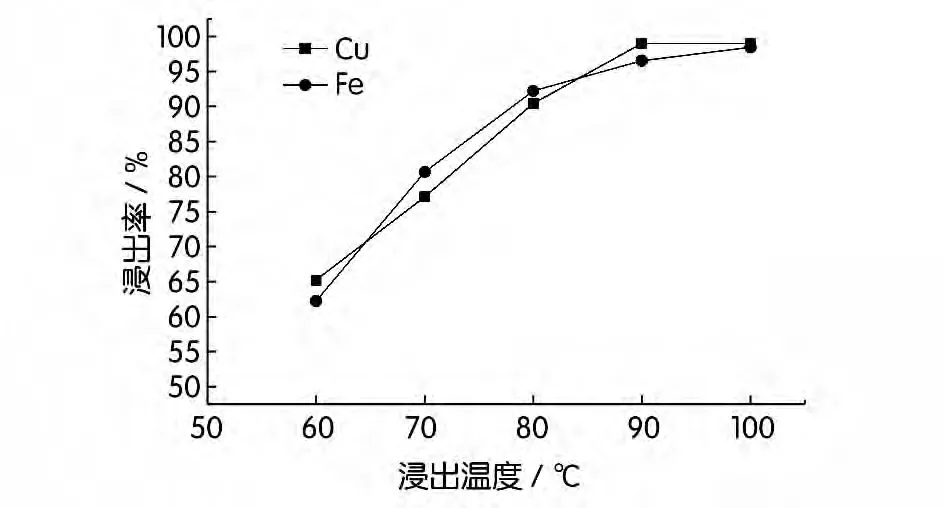

固定条件:起始盐酸浓度200 g/L、W双氧水/W铅冰铜=2.0、液固比 3∶1、搅拌速度 400 r/min、浸出时间4 h。浸出温度对铜、铁浸出率的影响如图4所示。

图4 浸出温度对铜、铁浸出率的影响

图4表明,铜、铁浸出率均随着浸出温度的升高而升高,当浸出温度大于90℃后,铜浸出率只有略微增加。综合考虑浸出温度在90~95℃有利于铜的浸出反应。

2.5 浸出时间对铜、铁浸出率的影响

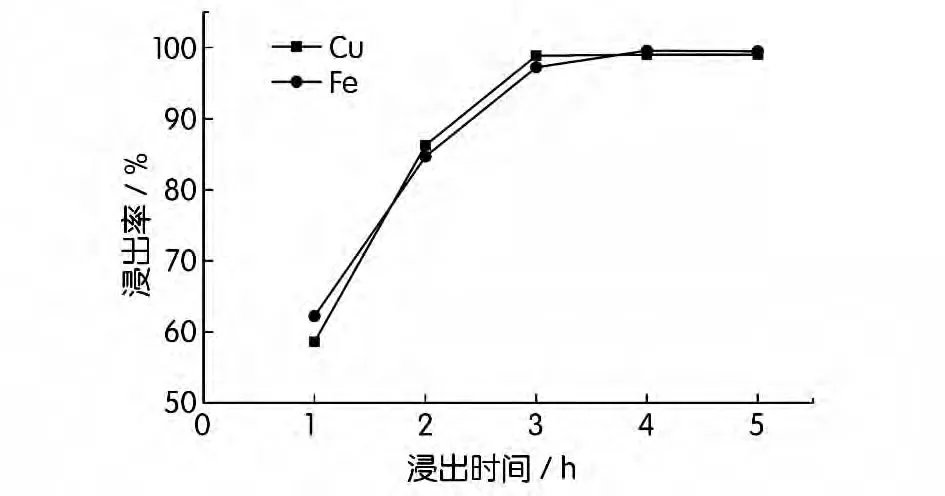

固定条件:起始盐酸浓度200 g/L、浸出温度90℃、W双氧水/W铅冰铜=2.0、液固比 3∶1、搅拌速度 400 r/min。浸出时间对铜、铁浸出率的影响如图5所示。

图5 浸出时间对铜、铁浸出率的影响

从图5可以看出,铜、铁浸出率均随浸出时间的延长而升高,当浸出时间延长到3 h后铜的浸出率基本保持稳定。由于整个反应过程中,硫化物中的硫经历了从S2-到S,再从S到S6+的过程,因此反应时间长些是有利的,但考虑到生产成本,取3 h比较适宜。

2.6 搅拌速度对铜、铁浸出率的影响

固定条件:起始盐酸浓度200 g/L、浸出温度90 ℃、W双氧水/W铅冰铜=2.0、液固比 3∶1、浸出时间3 h。搅拌速度对铜、铁浸出率的影响如图6所示。

图6 搅拌速度对铜、铁浸出率的影响

图6表明,铜、铁的浸出率受搅拌速度的影响较大。当搅拌速度为200 r/mim时,铜的浸出率仅为19.36%,铁浸出率为23.50%,但搅拌速度增加到400 r/min时,铜浸出率增加到98.63%,铁浸出率达到96.89%。这是由于铅冰铜浆液黏度大、流动性不好,搅拌速度较小时,双氧水与铅冰铜渣料接触机会较少,故浸出率低,随着搅拌速度的增加,原料与双氧水接触增多,金属被氧化程度增加,浸出率因而上升,但搅拌速度增加到500 r/min以上时,浸出率只有略微增加或者反而有所下降,这是因为搅拌速度太快,双氧水的挥发率也随之增加,故浸出率会有所下降。综合考虑搅拌速度控制在400~500 r/min为宜。

3 结论

采用盐酸体系下双氧水氧化浸出铅冰铜工艺的最优条件为:起始酸度200 g/L,W双氧水/W铅冰铜=2.0,液固比3∶1,浸出温度90 ~95℃,搅拌速度400~500 r/min,浸出时间3 h。在该条件下,铜的浸出率可以达到98.86%,浸出渣含铜小于0.78%,铅、金、银等有价金属99.5%以上进入渣中,有效实现了铜与其它有价金属的分离。试验研究结果表明,用盐酸氧化浸出处理铅冰铜的湿法新工艺,可采用常规设备,工艺流程简单,操作方便,铅、金、银等有价金属回收效率高,效果好。当然,此工艺也存在一些的不足,主要是浸出过程中,铅冰铜物料中的大部分铁(90%以上)也进入到浸出液中,如何在浸出液中高效分离回收铜铁还有待进一步探讨研究。

[1] 黄海飞,谢兆凤,刘万里,等.一种铅冰铜火法处理工艺[P].中国专利:CN103320614A,2013-09-25.

[2] 金嗣水.铅冰铜的湿法处理[J].有色金属(冶炼部分),1982,(2):29-32.

[3] 烟伟.混合铜矿的常压氨浸与高压氨浸[J].湿法冶金,2001,20(2):76-78.

[4] 杨佼庸.湿法炼铜浸出—萃取—电积[A].谢冰,金钟,陈阜东,等.全国重冶新技术新工艺成果交流大会文集[C].北京:中国有色金属学会,1998.355-360.

[5] 杨天足,文剑峰.碱性加压处理铅铜锍的工艺研究[D].长沙:中南大学,2011.

[6]杨显万,沈庆峰,金炳甲.从铅冰铜中回收铜的工艺[P].中国专利:CN101225476A,2008-07-23.