车床夹具设计及误差分析探讨

代丽华

(山东烟台职业学院,山东烟台264607)

车床夹具设计及误差分析探讨

代丽华

(山东烟台职业学院,山东烟台264607)

随着现代化工业的发展,人们对于机械加工的精度要求越来越高,作为机械加工的一类,车床夹具对于车床精度也有着重要影响。因此,注重车床夹具设计,做好其误差分析,才能找准关键环节,满足车床加工的实际需要。

车床;夹具;设计;误差

车床夹具主要是为了固定车床上的加工对象,确保其能够占据正确加工位置的一种设备。其作用主要是用于定位工件,这样才能够获取正确的车床以及刀具的位置,并且可靠地夹紧工件。所以,在机械加工中,车床夹具是核心的组成部分,直接关系到零件的加工精度。

一、车床夹具的主要类型

1.车床主轴上的夹具

在车床主轴上安装夹具除开花盘、三爪卡盘、四爪卡盘、前后顶针等通用的夹具之外(一般来说,这一部分夹具都是作为机床的标准化附件,如果需要,只需要购买即可,不必重新设计),车床还需要使用专用夹具。具体如下:

(1)花盘式

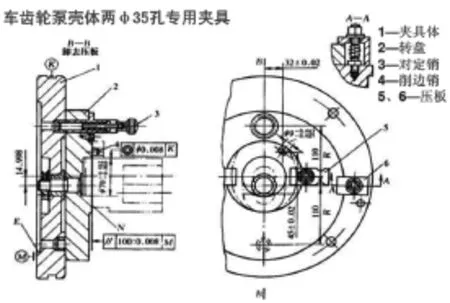

如果在通用的花盘上完成这一道工序的安装,是无法满足工件实际的加工精度要求的,因此,只有针对性地设计,才能满足需求。图1为一种花盘角铁式车床夹具,用以镗车瓦座工件的内孔、油槽及端面等。由于工件具有较稳固的安装平面,故车床夹具采用带90°角铁的花盘来装夹工件。

图1 花盘角铁式车床夹具

(2)角铁式夹具

如图2所示,工件通过一面两孔作为定位的基准,然后在夹具倾斜的定位支撑板以及一个菱形销和圆柱销上进行定位,通过钩形压板,做好夹紧处理。需要加工的表面为端面和孔,为了满足加工端面尺寸以及被加工孔与定位基准面的角度,在靠近加工面处,需要做好测量基准面以及工艺孔的设计。

图2 角铁式夹具

2.在车床拖板上安装夹具

如果设备有限,与箱体形状相类似的零件,因为其尺寸限制,想要设计安装在车床主轴上存在诸多不便,可以拆除拖板上的刀架,然后在拖板上安装工件和夹具。在加工时,主运动依靠车床主轴上的刀具来完成,工件只进行进给运动,这样就能将车床实际的应用范围扩大。

二、车床夹具定位误差

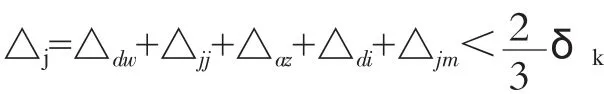

所加工的零件的允差δk与加工误差△j以及在工艺系统当中其余因素所引起的加工误差△g应该遵循:

上式当中与夹具有关的加工误差△j组成为:

其中,△dw表示定位误差;△jj表示夹紧误差;△di表示引导误差;△az表示机床安装误差;△jm表示磨损误差。

在V形定位块中进行定位时的定位误差,我们可以根据具体的情况来分析。如下图3所示,在V形定位块中,轴类零件以外圆柱面进行其上部平面的定位加工。在轴类零件中,在V形块中定位外圆H面时,V形块具备定中的作用,也就是工件存在直径加工误差,但是在定位轴心之后,工件可以保持在V形块的中心对称面之上,这样就满足了定位之后X方向的“0”定位误差。但是对于垂直Z向,在进行零件加工时,其直径大小存在基准不重合误差以及定位副制造不准误差。当然,两相误差也不一定就同时存在。

图3 V形块上轴件以外圆定位其加工平面

通过相关的分析后发现,定位误差主要是因为基准不重合以及定位副制造不准误差所引起的。其中,具体的定位误差:第一,因为基准的不重合而产生误差。在零件图上,对于某一尺寸与位置的确定基准就称之为设计基准。在车床工件加工中,需要对夹具定位进行合理的选择,这称之为定位基准。但是如果所选择的夹具定位与设计基准不相符,就可能出现误差,影响到工件的加工质量。第二,因为定位的副制造不准确而产生误差。在使用夹具定位元件时,无法做到百分之百的准确定位,其实际的尺寸是允许在规定的范围内出现变动的。由夹具定位元件和工件定位面共同组成定位副,但是因为定位副之间出现了间隙,或者是因为定位副制造出现偏差,就可能导致工件位置出现较大的变动,影响到工件的加工质量。

三、车床专用夹具

1.车床专用夹具的设计要求

第一,任何车床夹具都应该满足工件加工质量这一要求,合理地选择夹具方案,采取针对性的设计,做好道具的引导,就能够避免工件质量受到影响。如果加工需要,还应该做好误差分析。第二,将劳动强度降低,才能满足使用安全要求,方便操作。利用油压或者是气动等方式,就能实现工人劳动强度降低的目标,并且也可以提高夹具夹紧力的掌控度。另外,在设计夹具时,还应该考虑到安全系数与作业习惯,所以,安全保护装置不可少。第三,满足生产纲领要求,才能降低成本,提高生产效率。如果工件需批量生产,就应该在满足功能要求的前提下,让夹具设计尽量满足批量生产,做到安装与拆卸的方便,将辅助时间减少。同时,本身设计尽可能贴近简单、方便,如此也有利于夹具制造成本的控制。第四,确保良好的工艺结构。在夹具设计时,应该考虑到其安装、装配、制造和维修的整体结构。第五,有利于清理。在进行工件的批量生产时,难免会有切屑存在于夹具之中,这样会对夹具的定位产生影响。同时,因为夹具产生的热量会导致工件变形,所以如果存在严重堆积切屑的情况,还可能对刀具产生损坏,造成工伤。

2.专用夹具设计分析

专用夹具设计实例:在铰、钻定位销孔的夹具设计,主要是用于大头端面定位销孔的加工,在船舶曲轴以及车床曲轴中,定位销孔的作用不可忽视。就好比套圈下蛋,只有确保其符合标准设计,才能确保后续加工的位置差和精度。就定位销孔而言,对形位公差与精度的要求偏高,就如曲轴的咽喉。因此,其保证必须依靠良好的工装来支持。为了节约实际的成本开支,钻床最好是能选择ZC40型号,钻夹头可以选择钻石牌的高精度夹头;考虑到工装的耐磨性和互换性以及整体的稳定性,需合理选择装夹力;观察工装夹具零部件热处理、加工工艺是否切实可行;观察铰刀的跳动与锥度以及钻夹头的跳动;观察装配校基准、工装夹具装配基准的精度。

3.车床夹具加装的计算

在整个工序之中,切削力和夹紧力是最主要的参数,在车床夹具的定位销孔的钻、铰削时,应以钻削和铰削作为切削力的基准,然后根据《切削用量简明手册》,就可以得到下述的表达:

其中do=3mm,f=0.1mm/r。根据《切削用量简明手册》

在定位销孔加工时,按照夹具加装工序,工件主轴颈1.5可以放在两个V形块上,并且主轴颈的三个端面均由支撑块,另外有一个固定的定位点处于连杆轴颈。那么F=Ff=677.8N

4.确定定位元件

第一,车床的曲轴需要进行大批量的生产,使用手动夹紧的夹具,不仅其本身的结构简单,其在生产中的应用也非常广泛。此外,手动夹紧操作方式的运用,可以确保原始夹紧力本身可持续的作用下去,并且其夹紧可靠,方便实用。曲轴作为轴类零件,在定位该工序的夹具元件时,还应采取两个V形块,其中的一个支撑板用于定位曲轴轴向的方向,可以结合一个靠山作为角度方向的定位。第二,V形之上尽量采用抗磨块,主要因为零件本身属于线接触,很容易让一处被磨损,因此,可以利用热处理之后拥有较高硬度的材料。通过实践研究证明,T10A的材料是最容易出现磨损的,为了满足节约成本的目的,可以根据白钢耐磨与低成本的特点,使用白钢镶嵌的方式。第三,曲轴角度靠山。由于曲轴定位销孔本身只允许±0.05mm的角度差,要求较高,所以,在实际操作中可以选择与V形线相互接触的方式,尽量选择抗磨块,如此操作就能够保证精度尺寸的前提下,满足耐磨与操作方便。第四,支承板。对于曲轴定位销孔,其两个方向垂直度应满足10:100mm的要求。所以,这对支承板的要求较高,需要做好经常磨损部位的热处理工作,并且与轴颈R像不能出现相互的干涉,确保在装夹过程中不会有地处点的存在。第五,夹具体的支承座。对于这一部分,主要是选择HT200材料,在通过失效处理后,HT200材料拥有良好的稳定性,并且不容易出现变形,具备加工操作方便、利用价值高的多项优点。在设计中,支承座的背部与底部应做好相应的工序处理,以避免因为加工平面过大,导致平面度无法达标的情况出现。第六,设计钻套与铰套。这一部分工序需要通过多次加工才能满足图纸设计尺寸,所以,最好采取活动钻套和铰套。

四、结语

通过本文对车床专用夹具设计,再配合上具体的思路与方法,对设计与误差进行了有关的说明。在进行机械零件加工时,夹具不仅需要满足零件加工质量的要求,而是还可以提高实际的生产效率,降低整体的劳动强度,同时夹具的设计还应该尽量考虑到结构的简单及操作的方便灵活。在日常的生产中,我们要多多总结,不断积累经验,对存在的问题进行思考,这样才能够设计出更好、更优质的夹具。

[1]许自英.车床专用夹具设计的分析与加工[J].硅谷,2012(12)130-131.

[2]杨洪建.车床零件的夹具设计分析[J].装备制造技术,2011(5):54-55+58.

[3]詹爱民,杨加春,姚拴科.深孔加工车床夹具设计[J].金属加工(冷加工),2013(15):44-45.

[4]金魁.车床夹具设计及应用研究[J].机械工程师,2014(7):89.

T

A

1673-0046(2015)3-0189-03