声弹性法测量铝合金预拉伸板中的应力

王 晓,史亦韦,梁 菁,何方成,陶春虎

(1 北京航空材料研究院,北京 100095; 2 航空材料检测与评价北京市重点实验室,北京 100095)

声弹性法测量铝合金预拉伸板中的应力

王 晓1,2,史亦韦1,2,梁 菁1,2,何方成1,2,陶春虎1,2

(1 北京航空材料研究院,北京 100095; 2 航空材料检测与评价北京市重点实验室,北京 100095)

研究温度和应力对7050铝合金预拉伸板中的超声纵波、偏振横波和临界折射纵波传播速度的影响,并分析不同频率临界折射纵波在梯度应力场中的传播规律。结果表明:温度对声速的影响大于声弹效应的影响;单轴拉伸时,沿轴向传播的临界折射纵波、平行轴向偏振的横波的速度降低,垂直应力方向偏振横波的速度升高,垂直轴向传播的纵波速度变化不大;临界折射纵波的频率越高,其所反映的应力越接近表面;声弹性法测得的应力是声传播路径上各点应力在超声波造成的质点振动方向上分量的综合反映。

声弹性;应力;铝合金预拉伸板;超声;无损评价

7050铝合金预拉伸板具有比强度高、断裂韧性高、热加工性好等特点,大量应用于飞机结构性构件[1,2]。在预拉伸板的生产过程中,淬火工艺带来较大的热应力,虽然后续的预拉伸工艺能降低热应力水平,但由于淬火后热应力的不确定性,使预拉伸量的控制缺少必要的依据,应力消除不够充分,造成预拉伸板在机械加工过程中的不规则变形。因此,需要一种快速、无损测量其内部应力的技术[3-5]。

目前,X射线法、巴克豪森噪声法、中子衍射法以及声弹性法是无损测量应力的几种方法。其中,前两种方法测量深度较浅,不足以反映使预拉伸板变形的内部应力。中子衍射法虽然能测量几十毫米深的内部应力,但其设备过于复杂[6,7]。声弹性法可以测量整个声传播路径上的应力,测量深度大,可根据待测应力场的特点选择不同的测量方式,设备简单灵活,并且具有很好的经济性,是一种分析非透明材料应力的新方法[8-11]。本工作对超声纵波、偏振横波以及临界折射纵波在含有应力的7050铝合金预拉伸板中的传播规律进行研究,分析应力对各种波形声弹性效应的影响规律及产生原因,提出了声弹性法测量预拉伸板中应力的方法。同时,对不同频率临界折射纵波在含有应力梯度材料中的传播规律进行了研究,提出了一种测量材料沿深度方向应力梯度的可能。

1 试样制备与实验方法

1.1 试样制备

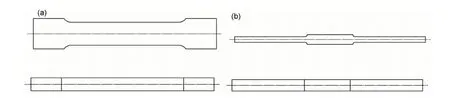

从厚度为160mm的7050铝合金预拉伸成品板上沿轧制方向截取非标准单轴拉伸试样。由于板厚较大,压下率不足,厚板沿表面到心部的组织会发生一定的变化。为了防止因组织的差异对测量造成影响,所有试样均从板材表面截取,试样厚度为10mm。共设计了两种非标试样,如图1所示。

图1(a)为均匀拉伸试样(试样1),在单轴拉伸时,尺寸均匀段的应力大小一致,最大应力方向为轴向。图1(b)为非均匀拉伸试样(试样2),其中间的凸台部位作为测试段,厚度为14mm。在单轴拉伸时,凸台处将获得一个沿深度方向逐渐增加的应力场,其最大应力方向仍为轴向。随载荷增加,应力梯度逐渐增加。

图1 用于轴向拉伸的均匀拉伸试样(a)和非均匀拉伸试样(b)示意图Fig.1 Diagram of uniform(a) and non-uniform(b) specimens for axial tension

1.2 实验方法

经典声弹性理论认为,不同传播方向和偏振方向的超声波在弹性固体中的传播速度与应力存在如下关系[12,13]:

(1)

式中:vL∥和vL⊥分别为传播方向与应力方向平行、垂直的纵波速度;vS⊥∥和vS⊥⊥分别为传播方向与应力方向垂直,偏振方向与应力方向平行、垂直的横波波速;l,m,n是材料的Murnahan常数;λ和μ是材料的Lame’常数;ρ0和σ分别为材料在无应力时的密度和应力。

可以看到,当材料性质保持不变时,应力大小和超声波速度呈线性关系。由于直接测量声速较为困难,采用固定传播距离,测量传播时间(Time of Flight, TOF)变化的方法,将应力与传播时间的关系简化为

(2)

式中:t0是超声波在无应力状态下的传播时间;t是在含有应力情况下,传播相同距离所需要的时间;σ是外加应力或残余应力;K是综合了上述多种因素的一个常量,称为“声弹性系数”,它是声弹性应力测量的关键参数。

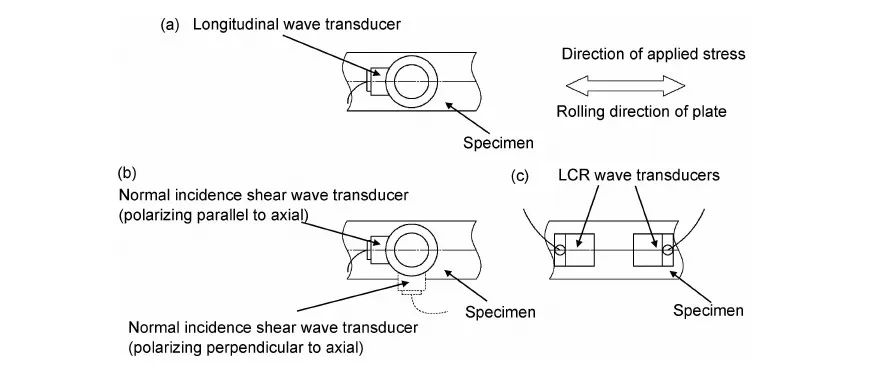

采用纵波、偏振横波、临界折射纵波三种波形。其中前两种波形采用“自发自收”方式,频率为5MHz,最后一种波形使用1MHz和5MHz两种频率,采用“一发一收”模式。将换能器以固定压紧力紧贴在试样中心,纵波和临界折射纵波换能器采用甘油耦合,两个临界折射纵波换能器之间采用刚性连接,以保证当试样发生弹性伸长时换能器之间的距离不变。垂直入射横波换能器采用专用耦合剂,并且在测量时能够转动以调节横波偏振方向,使其与最大应力方向保持平行或垂直,如图2所示。

图2 纵波换能器(a)、垂直入射横波换能器(b)以及临界折射纵波换能器(c)的安放位置和方向Fig.2 Positions and direction of longitudinal wave transducer(a), normal incidence shear wave transducer(b) and LCR wave transducers(c)

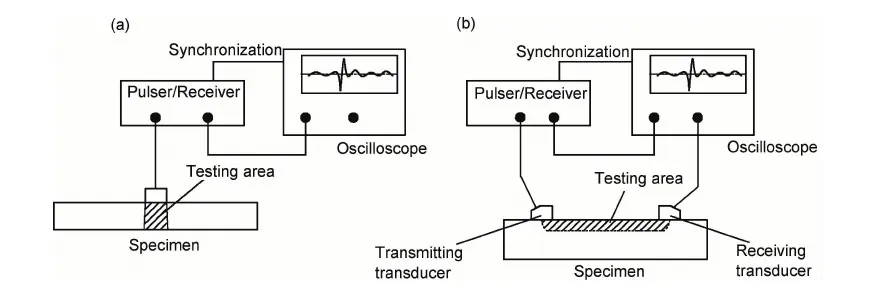

“自发自收”模式和“一发一收”模式的测量系统以及声波传播的范围分别如图3(a),(b)所示。采用脉冲发射/接收器激发换能器,利用示波器精确测量两次回波或发射波与接收波之间的时间间隔。实验系统测量的最小时间变化为1ns。

图3 “自发自收”(a)和“一发一收”(b)模式的实验装置及测试范围Fig.3 Experimental apparatus for through mode(a) and pulse-echo mode(b) and the testing areas

首先,测量温度对上述三种波形传播速度的影响。然后,利用万能拉伸试验机对试样1施加逐渐增加的轴向载荷,分别测量5MHz纵波、偏振横波、临界折射纵波的传播时间与应力的关系。其中,偏振横波需分别测量偏振方向平行和垂直于外加应力方向的波形传播时间。对试样2施加逐渐增加的单轴载荷,分别测量在凸台处传播的1MHz和5MHz临界折射纵波传播时间与载荷的关系。

2 结果与讨论

2.1 温度的影响

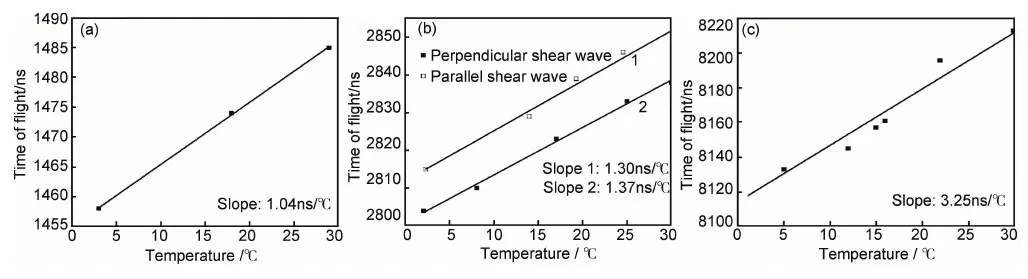

应力对声速的影响程度非常微小,温度的变化可能掩盖应力造成的声速变化。将换能器和试样置于控温箱中,测得温度与声传播时间关系曲线,如图4所示。其中纵波和横波的传播路径相同,临界折射纵波由于需要经过楔块,其传播时间与纵波或横波的传播时间不具有可比性。

由图4可以看到,各种波形的传播时间均与测量温度呈明显的线性关系。线性拟合后,纵波传播时间受温度的影响最小,仅为1.04ns/℃,临界折射纵波的斜率最大,达到3.25ns/℃。这是由换能器的构造以及传播距离差异所造成的。临界折射纵波采用“一发一收”模式,其传播时间不仅包括超声在材料中的传播时间,还包括在楔块中的传播时间,因此受温度的影响最为明显。图4(b)中所示两列偏振横波传播时间受温度的影响程度基本一致,其斜率分别为1.30ns/℃和1.37ns/℃。另外,当测量温度相同时,平行于轧制方向偏振横波的传播时间略高于垂直轧制方向的。由于传播路径相同,试样的各向异性是造成这一差异的主要原因。

可知,温度对传播时间有明显的影响。在利用传播时间的变化反应材料中的应力时,需要保持试样和换能器等设备的温度恒定。本实验均在20℃下进行。

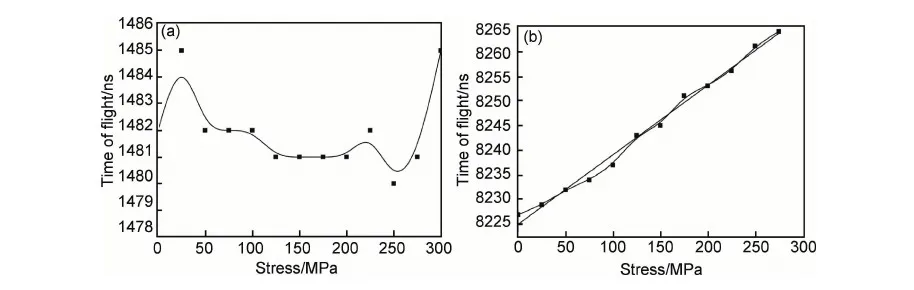

2.2 纵波、临界折射纵波与应力

临界折射纵波是超声纵波在接近第一临界角入射时产生的一种沿表面或近表面传播的波形,其本质上仍属于纵波。在对试样1施加逐渐增加的单轴载荷时,垂直于载荷方向传播的纵波以及沿载荷方向传播的临界折射纵波的传播时间随应力的变化如图5所示。

图4 温度对传播时间的影响 (a)纵波;(b)横波;(c)临界折射纵波Fig.4 Effect of temperature on time of flight (a)longitudinal wave;(b)shear wave;(c)LCR wave

图5 纵波(a)和临界折射纵波(b)的传播时间随应力的变化Fig.5 TOF of longitudinal wave(a) and LCR wave(b) as a function of stress

可以看到,随应力增加,纵波传播时间未发生规律性变化,且总体上变化量较小,仅有5~6ns。而临界折射纵波的传播时间随应力升高,且呈明显线性增加。由于发射和接收换能器之间采用刚性连接,临界折射纵波的传播距离固定,因此,应力对传播时间的影响即是对传播速度的影响,拉应力使其传播速度明显降低。此时,临界折射纵波的声弹性系数为8.69MPa/ns。

轴向加载时第一主应力方向为轴向,纵波沿试样的厚度传播,其造成的质点振动方向与第一主应力方向相垂直;临界折射纵波沿试样轴向传播,其带来的质点振动方向为轴向。由于应力对声速的影响通过对材料原子间距的影响而发生作用,在单轴应力下,质点间距在轴向上的变化最大,在垂直于轴向上的变化很小。因此,纵波传播时间基本没有变化,而临界折射纵波的传播时间发生了明显变化。

对于沿试样厚度传播的纵波而言,试样在受单轴拉应力时,厚度方向会受到压应力而略有减薄。厚度减薄将造成传播时间的下降,压应力也会对传播时间带来相同的影响。而实验结果显示,纵波的传播时间并无明显下降,一方面说明试样的减薄程度很小,另一方面,说明垂直于主应力方向传播的纵波速度变化较小。

2.3 偏振横波与应力

采用相邻位置的另一块试样1,利用5MHz偏振横波探头分别测量平行和垂直于轴向偏振的横波传播时间随应力的变化,如图6所示。

图6 平行和垂直于应力方向偏振的横波传播 时间随应力的变化Fig.6 TOF of shear wave polarizing parallel or perpendicular to stress as a function of stress

可以看到,在未加载应力时,平行于应力方向偏振横波的传播时间与垂直于应力方向偏振横波的传播时间相差不大,但随着应力的增加,前者的传播时间逐渐增加,后者的传播时间逐渐减少。线性拟合后,获得的声弹性系数分别为7.32MPa/ns和-17.0MPa/ns。

随着轴向载荷的增加,拉应力的作用使轴向上原子间距扩大,原子间的相互牵扯减小,使其对振动的传递作用减弱。平行应力方向偏振横波所造成的质点振动方向与轴向拉应力方向相同。因此,其传播速度降低,传播时间增加。垂直应力方向偏振横波造成的质点振动方向为试样的宽度方向,在单轴拉伸时,该方向受压应力作用。这使该方向上的原子间距减小,原子间的相互牵扯增加,对振动的传递作用增强,因而使超声的传播速度增加,传播时间减少。即使考虑拉伸过程试样厚度的微小减薄,不同方向偏振横波的传播路径仍完全一致,二者的传播时间差与应力之间具有良好的线性关系。

另外,在未加载应力时不同偏振方向横波的传播时间存在一定差异,这是由试样的各向异性造成的。由图6可以看到,各向异性造成的速度差异小于应力造成的差异。这说明其各向异性程度不大,在利用横波测量其应力时,材料各向异性的差异造成的影响较小,可以忽略不计。

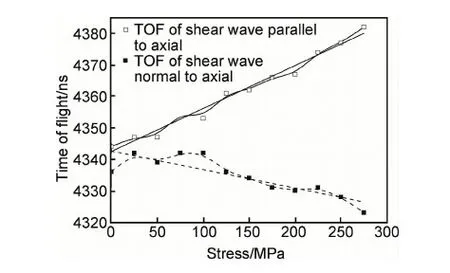

2.4 临界折射纵波与应力梯度

对试样1和试样2施加单轴拉伸载荷,分别测量频率为1MHz和5MHz的临界折射纵波传播时间与应力的关系。由于不同频率换能器的晶片和楔块存在一定差异,其绝对传播时间有所不同。为了方便测量结果的比较,将各载荷下测得的传播时间均减去未加载应力时的传播时间,得到相对传播时间变化量,并以此为纵坐标获得应力与声传播时间变化量的关系,如图7所示。

图7 1MHz和5MHz临界折射纵波在均匀应力场(a)和梯度 应力场(b)中传播时间变化量随应力的变化Fig.7 Relative change of TOF of 1MHz and 5MHz LCR wave in uniform(a) and gradient(b) stress field as a function of stress

由图7(a)可知,应力对不同频率临界折射纵波的影响几乎完全一致,拟合后获得的声弹性系数仅相差1%左右。图7(b)是在梯度应力场中两种临界折射纵波传播时间变化量与应力的关系。横坐标所示应力为载荷除以凸台处截面积获得的平均应力。可以看到,不同频率临界折射纵波的传播时间变化量受应力的影响出现明显差异。1MHz和5MHz临界折射纵波的声弹性系数分别为11.9MPa/ns和16.9MPa/ns,且均高于在均匀应力场中测得的声弹性系数。显然,应力梯度是造成上述差异的主要原因。

有研究显示[14,15],临界折射纵波的传播深度约为波长的1~1.5倍,频率越高,传播深度越低。单轴拉伸时,试样2的凸台处具有沿表面到内部逐渐增加的应力场。5MHz临界折射纵波的传播深度浅,所反映的应力状态更靠近表面,因此,其传播时间的变化量小。这一现象还说明,应力对超声速度变化的影响是超声传播路径上各点应力的综合表现。通过调整超声波的传播路径,可以测量不同范围的内应力。利用不同频率的临界折射纵波,可以实现内应力沿深度方向变化的无损测量。

文献[16,17]显示,利用裂纹柔度法测得的淬火后铝合金预拉伸板在轧向、宽展方向以及厚度方向的热应力均呈现出“心部受拉,表面受压”的特点。经过预拉伸后,残余热应力的分布仍具有这一特点,但是,应力大小和梯度得到了明显的降低。按照本研究结果,可以利用不同频率的临界折射纵波测量预拉伸板中的应力梯度,从而对其预拉伸工艺的应力消除程度进行判断。

3 结论

(1)温度和应力对纵波、偏振横波以及临界折射纵波传播速度的影响在同一数量级上,研究应力对超声波的影响必须保证测量温度无较大变化。

(2)单轴拉伸时,沿轴向传播的纵波速度明显降低,垂直于轴向传播的纵波速度变化不大;平行于轴向偏振的横波速度降低,垂直轴向偏振的横波速度升高。

(3)只有与超声波引起的质点振动方向相一致的应力分量会对超声波的速度造成影响,并且其影响程度是整个声程上各点应力的综合作用。

(4)临界折射纵波的频率越低,其所能反映的应力深度越大,利用不同频率的临界折射纵波将可能对一定深度范围内的应力梯度进行研究。

[1] MICHAEL B P,MICHAEL R H.Residual stress,stress relief,and inhomogeneity in aluminum plate[J].Scripta Materialia,2002,45(3):77-82.

[2] 廖娟, 凌泽民, 彭小洋. 考虑相变的铝合金管焊接残余应力数值模拟[J]. 材料工程,2013,(4):34-38.

LIAO J, LING Z M, PENG X Y. Numerical simulation of residual stress for aluminum alloy pipe incorporating metallurgical phase transformation[J].Journal of Materials Engineering,2013,(4):34-38.

[3] MUAMMER K, JOHN C, TAYLAN A. Prediction of residual stresses in quenched aluminum blocks and their reduction through cold working processes[J]. Journal of Materials Processing Technology,2006,174(3):342-354.

[4] 朱才朝, 罗家元, 李大峰, 等. 7075铝合金板预拉伸工艺研究[J]. 机械工程学报,2011,47(24):57-62.

ZHU C C, LUO J Y, LI D F, et al. Numerical simulation and experimental investigation of the aluminium alloy quenching process by considering the flow stress characteristic[J]. Journal of Mechanical Engineering,2011,47(24):57-62.

[5] 吴运新, 龚海, 廖凯. 铝合金预拉伸板残余应力场的评估模型[J]. 华南理工大学学报:自然科学版,2011,39(1):90-94.

WU Y X, GONG H, LIAO K. Evaluation model of residual stress field of pre-stretched aluminum alloy plate[J]. Journal of South China University of Technology:Natural Science Edition,2011,39(1):90-94.

[6] RUUD C O. A review of selected non-destructive methods for residual stress measurement[J]. NDT International,1982,15(1): 15-23.

[7] ROSSINI N S, DASSISTI M, BENYOUNIS K Y, et al. Methods of measuring residual stresses in components[J]. Materials and Design,2012,35:572-588.

[8] 王晓,史亦伟,梁菁,等.超声测量非均匀应力场及应力梯度的研究[J].航空材料学报,2014,34(1):56-61.

WANG X,SHI Y W,LIANG J,et al.Study on measurement of non-uniform stress field and stress gradient by using ultrasonic[J].Journal of Aeronautical Materials,2014,34(1):56-61.

[9] CRECRAF D I. The measurement of applied and residual stresses in metals using ultrasonic waves[J]. Journal of Sound Vibration, 1967,5(1):173-192.

[10] PRITCHARD S E. The use of ultrasonics for residual stress analysis[J]. NDT International,1987,20(1):57-60.

[11] LU H, LIU X S, YANG J G, et al. Ultrasonic stress evaluation on welded plates with LCR wave[J]. Science and Technology of Welding and Joining,2008,13(1):70-74.

[12] NELSON N H. Acoustical birefringence and the use of ultrasonic waves for experimental stress analysis[J]. Experimental Mechanics,1974,14(5):169-176.

[13] SAYERS C M. Ultrasonic velocities in anisotropic polycrystalline aggregates[J].Journal of Physics D:Applied Physics,1982,15(11):2157-2167.

[14] BRAY D E, TANG W. Subsurface stress evaluation in steel plates and bars using the Lcr ultrasonic wave[J]. Nuclear Engineering and Design,2001,207(2):231-240.

[15] CHAKI S, KE W, DEMOUVEAU H. Numerical and experimental analysis of the critically refracted longitudinal beam[J].Ultrasonics,2013,53(1):65-69.

[16] 龚海, 吴运新, 廖凯. 铝合金厚板残余应力测试方法有效性分析[J]. 材料工程,2010,(1):42-46.

GONG H, WU Y X, LIAO K. Analysis on validity of residual stress measurement methods for aluminum alloy thick plate[J]. Journal of Materials Engineering,2010,(1):42-46.

[17] ROBINSON J S, TAMMER D A, TRUMANB C E, et al. The influence of quench sensitivity on residual stresses in the aluminium alloys 7010 and 7075[J]. Materials Characterization,2012,65(3):73-85.

Stress in Pre-stretched Aluminum Alloy Plate by Acoustic Elasticity

WANG Xiao1,2,SHI Yi-wei1,2,LIANG Jing1,2,HE Fang-cheng1,2,TAO Chun-hu1,2

(1 Beijing Institute of Aeronautical Materials,Beijing 100095,China; 2 Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation,Beijing 100095,China)

Effect of temperature and stress on velocity of ultrasonic longitudinal wave, polarized shear wave, longitudinal critically refracted (LCR) wave in pre-stretched 7050 aluminum alloy plate was investigated. Regularity of LCR wave with different frequency propagating in gradient stress field was analyzed. The results show that effect of temperature on velocity of ultrasound is more than that of acousto-elastic effect. When specimen is axially tensioned, velocity of LCR wave propagating along axial and shear wave polarizing parallel to axial decreases, velocity of shear wave polarizing perpendicular to axial increases, and velocity of longitudinal wave propagating perpendicular to axial hardly changes. LCR wave with higher frequency indicates stress nearer to surface. Tested stress by acoustic elasticity represents mean stress components in direction of particle vibration induced by ultrasonic.

acoustic elasticity;stress;pre-stretched aluminum alloy plate;ultrasonic;non-destructive eva-luation

10.11868/j.issn.1001-4381.2015.12.016

TB553

A

1001-4381(2015)12-0095-06

2014-05-29;

2014-09-03

史亦韦(1962-),女,研究员,从事专业:无损检测,联系地址:北京市81信箱6分箱(100095),E-mail:yiwei_shi@yahoo.com.cn