焊前热处理对压铸镁合金GTAW焊气孔的影响

李 阳,游国强,马小黎,赵 旭,杜 娟,陈 磊

(1 重庆大学 材料科学与工程学院,重庆 400044;2 国家镁合金材料工程技术研究中心,重庆 400044;3 东风小康汽车有限公司,重庆 400030)

焊前热处理对压铸镁合金GTAW焊气孔的影响

李 阳1,2,游国强1,3,马小黎1,赵 旭1,杜 娟1,陈 磊1

(1 重庆大学 材料科学与工程学院,重庆 400044;2 国家镁合金材料工程技术研究中心,重庆 400044;3 东风小康汽车有限公司,重庆 400030)

在不同温度下对压铸AM60B母材进行焊前热处理,待冷至室温后对其实施不填丝GTAW重熔焊接。焊后用扫描电镜对焊缝截面的气孔分布及形貌进行观察,并用粒径分析软件Nano measurer 1.2测量焊缝中气孔尺寸,用基于Matlab二次开发的图像分析程序识别和计算焊缝气孔率。结果表明:焊缝气孔主要分布在焊缝熔融区及熔合线附近;与未经焊前热处理母材对应的焊缝相比,经焊前热处理后所得焊缝中的气孔率及气孔尺寸均降低;随着焊前热处理温度升高,焊后气孔率及气孔尺寸均逐渐增加。

焊前热处理;GTAW;压铸镁合金;气孔

镁合金具有密度低、比刚度高、阻尼减震性好等一系列优点,在汽车、摩托车、航空航天以及电子产品等领域具有良好的应用前景[1-4]。目前,压铸是镁合金的主要生产方式,压铸件占整个工程应用镁合金件的90%以上[5]。但是,压铸镁合金熔化焊缺陷较多,其中气孔问题最为突出[6]。气孔的存在减少了焊接接头的有效承载面,不仅降低接头强度,还可能在局部造成应力集中,成为零件断裂的裂纹源。因此,在工程领域中通常认为压铸镁合金不宜进行熔焊。然而,随着压铸镁合金应用领域及用量扩大,对其实施熔焊的工程需求日益增加。

针对压铸镁合金熔化焊接的气孔问题,国内外学者开展了一些研究。Zhao等[7,8]研究了激光焊接对压铸镁合金AM60B焊接气孔的作用机制,结果表明,气孔的产生主要来自于溶解在母材中原始小气孔,而且焊后重熔可以降低焊缝气孔率。Mult等[9]通过分别对真空压铸AZ91D 镁合金与非真空压铸AM60B镁合金焊接气孔倾向的研究认为,母材中的原始小气孔是造成焊接气孔问题的主要原因。Wahba等[10]对压铸AZ91D镁合金进行了激光焊接研究,结果表明,激光焊接时匙孔的不稳定性对焊缝气孔的形成有很大贡献,并指出母材和焊缝中气孔气体的成分主要是N2。Mikucki等[11]对AZ91D镁合金的激光焊研究表明,焊缝气孔与熔池中H的溶解量成正比,并认为H在镁液和固态镁中的不同溶解度,导致焊接凝固过程中H的析出是形成焊接气孔的主要原因。单际国等[12-14]对压铸镁合金激光焊接气孔的研究认为,压铸镁合金激光焊接气孔主要是氢气孔,而且抑制压铸镁合金中原子H的析出可以降低焊缝气孔率。本课题前期研究认为[15-18],气孔主要来自于母材中的气体N2和H2,其比例取决于母材的成型工艺;采用含富Nd混合稀土的AZ61镁合金焊丝进行填丝GTAW焊,能够降低焊缝中的气孔率。现有研究主要探讨了压铸镁合金熔焊气孔的形成机制,很少关注气孔的减少/消除措施。本工作对焊接母材进行不同温度(150,200,250,300℃)的焊前热处理后再实施GTAW不填丝重熔焊接,旨在探讨焊前热处理对压铸镁合金GTAW焊缝气孔倾向的影响规律以及机理,为压铸镁合金熔化焊接气孔防治方法的开发提供实验基础及理论支撑。

1 实验材料及方法

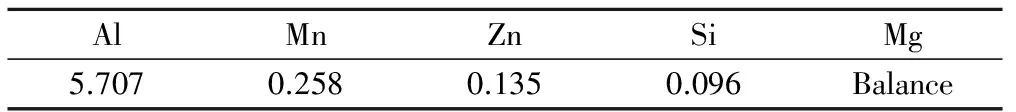

实验材料为同批次的压铸成型AM60B镁合金,尺寸为70mm×40mm×4.5mm。母材成分(XRF检测)如表1所示。

表1 AM60B母材的化学成分(质量分数/%)

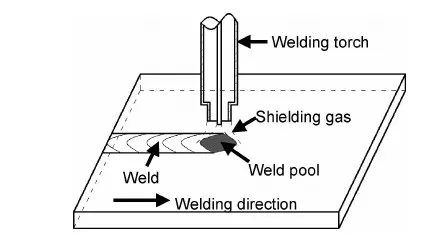

实验设备为OTC AVP-360,采用半自动不填丝重熔方式。焊接电流为交流,不加脉冲,大小为80A,焊接速率为4.8mm/s,保护气体为纯度99.9%的氩气,流量为10L/min,电极为铈钨极,直径2mm。焊接过程示意图如图1所示。

图1 GTAW焊接过程示意图Fig.1 Schematic diagram of GTAW welding process

焊前对母材表面进行清理,然后在不同温度(150,200,250,300℃)下热处理,其间通氩气保护并保温1h,取出后放于干燥皿内冷却至室温进行焊接。焊后,对每条焊缝切取多个横截面试样,通过标准金相制备方法制样,用扫描电子显微镜(VegaIILMU SEM)观察焊缝气孔分布及形貌特征;采用粒径分析软件Nano measurer 1.2对气孔尺寸进行定量分析;并使用基于Matlab二次开发的图像分析程序对焊缝横截面的SEM照片进行识别并计算气孔率。

2 实验结果与分析

2.1 气孔形貌

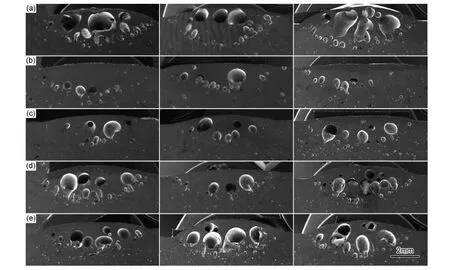

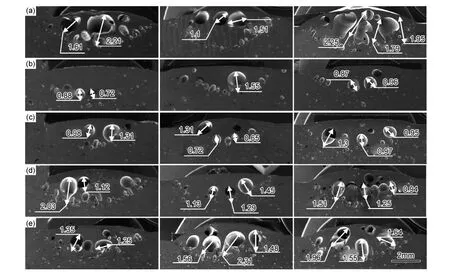

图2为经不同温度焊前热处理后的重熔焊缝横截面的宏观形貌(每条焊缝选取三个截面)。从宏观尺度观察,气孔分布大致有两个特征:一是分布在熔合线附近,二是分布在焊缝熔融区。其中,未热处理母材焊缝中气孔数量最多,气孔大小也最大,在熔融区存在较多的大尺寸气孔,在熔融区与母材交界的熔合线附近分布大量的中等尺寸气孔(图2(a))。经焊前热处理的母材焊缝中,气孔主要分布在熔合线附近(图2(b)~(e));与未经热处理母材相比较,其气孔大小和数量均有所减少,且随着焊前热处理温度的升高,气孔大小、数量和焊缝余高都有增加趋势。

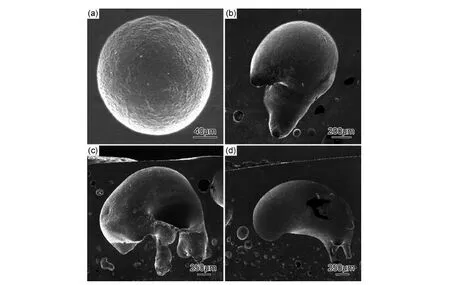

由图2可知,焊缝中气孔尺寸跨度较大。小气孔尺寸直径一般小于0.2mm[7],轮廓形状比较规则,近似圆形,内壁光滑(图3(a))。大气孔尺寸直径一般大于0.2mm[7],肉眼可见,形状不规则,一般由两个或多个小气孔合并而成,同时周围伴有小气孔的存在(图3(b)~(d))。

2.2 气孔尺寸及气孔率

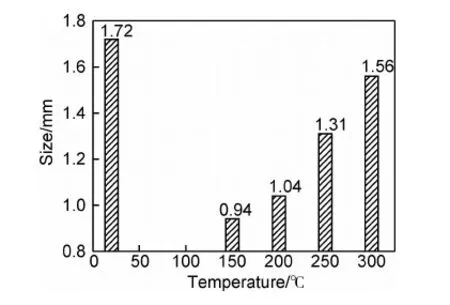

用粒径分析软件Nano measurer 1.2对选取的焊缝截面中的大气孔尺寸(图4)进行测量,并计算出同一焊缝中尺寸最大的五个大气孔的平均尺寸(图5),可以看出,与未经焊前热处理母材对应的焊缝相比,经焊前热处理母材对应的焊缝最大气孔尺寸有不同程度减小;随着焊前热处理温度的升高,焊缝最大气孔尺寸有增加趋势。

图2 不同热处理温度下的焊缝横截面宏观形貌 (a)未热处理;(b)150℃;(c)200℃;(d)250℃;(e)300℃Fig.2 Macro-morphologies of the cross-section for weld at different heat treatment temperatures (a)without heat treatment;(b)150℃;(c)200℃;(d)250℃;(e)300℃

图3 横截面气孔的SEM形貌 (a)小气孔;(b)~(d)大气孔Fig.3 SEM morphologies of pores in the cross-section (a)small pore;(b)-(d)big pore

图4 横截面大气孔尺寸 (a)未热处理;(b)150℃;(c)200℃;(d)250℃;(e)300℃Fig.4 Sizes of big pores in the cross-section (a)without heat treatment;(b)150℃;(c)200℃;(d)250℃;(e)300℃

图5 热处理温度对大气孔尺寸的影响Fig.5 Effect of heat treatment temperature on the sizes of big pores

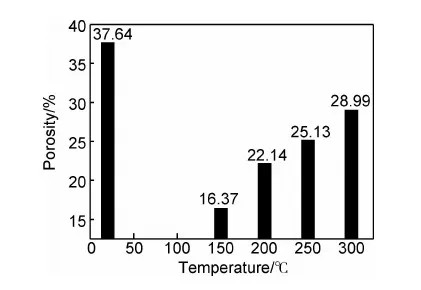

用基于Matlab软件二次开发的图像分析程序识别和计算不同热处理温度下的焊缝气孔率(本工作采用气孔面积与焊缝面积的比值作为气孔率),取同一焊缝的五个截面气孔率的平均值作为最终结果(如图6所示),可以看出焊前热处理对焊缝气孔有着明显的影响:(1)与未经焊前热处理母材对应的焊缝相比,经过焊前热处理母材对应的焊缝气孔率和气孔尺寸有不同程度地减小;(2)随着焊前热处理温度的升高,焊缝气孔率和气孔尺寸有增加趋势。

图6 热处理温度对气孔率的影响Fig.6 Effect of heat treatment temperature on the porosity

2.3 分析与讨论

由上文可知,焊前热处理能降低焊缝气孔倾向,但随着焊前热处理温度的升高,其效果递减。本文作者认为这是两种趋势相反的影响机制相互竞争的结果。

如前所述,国内外学者的研究结果显示,压铸镁合金熔焊气孔主要来自于母材中所含气体(氮气和氢气,单独存在或者同时存在),在此前提下:首先,影响机制一:焊前热处理时,母材中的气体受热,压强增加,分子运动加剧,向外扩散逸出(尤其是近表面区域),母材中含气量减少,导致焊缝气孔率和气孔尺寸降低。由文献[16]可知,压铸工艺特有的卷气和高压凝固工艺特性使压铸的镁合金母材中所含气体成为高压气体(高达50MPa),在受热条件下膨胀,气体压强还会升高;焊前热处理时,炉中通氩气保护,氮气和氢气的分压基本可以忽略,这样就形成母材中气体分压与环境分压的巨大压差,加之温度升高后分子运动加剧,就使得母材中气体向外扩散成为可能。这种扩散在近表面区域较为明显,而且温度升高,扩散逸出会增加;但内部气体由于扩散路径长、阻力大等原因扩散逸出的可能性较小。单际国等[12]将AM50压铸镁合金加热至350℃,抽真空使一部分原子氢扩散逸出,然后进行激光焊接,结果发现焊缝中气孔减少;并对压铸AM50镁合金进行不同时间除氢处理再施焊,随着保温时间的延长,焊缝中的气孔明显减少。这个结果也很好地佐证了上述观点。其次,影响机制二:焊前热处理过程中,母材内部难逸出气体由于热扩散而均匀化,在焊接重熔条件下瞬时膨胀形成的气泡尺寸减小,则浮出速度降低,有增大焊缝气孔的倾向。

由文献[16]可知,在焊接重熔条件下,内部残留气体由于压强骤降及温度突升的原因会瞬时膨胀,然后上浮。气泡上浮速度受多因素影响(式1[19])。

(1)

式中:Ve为气泡浮出速度;g为重力加速度;r为气泡半径;ηm为液体金属黏度;ρm为液体金属密度;ρg为气泡密度。

具体到本研究对象而言,焊前热处理对液体金属黏度、液体金属密度和气泡密度应该不产生实质性的影响,但对气泡半径却可能产生影响,因为:在受热条件下,母材内部气体难以通过扩散逸出,但在一定尺度范围内也会发生扩散运动,其结果会使母材内部气体在母材内部达到一定程度的均匀化,压强也会一定程度降低,且这种影响趋势随温度的升高而增加,其结果会使这些内部气体在焊接重熔条件下瞬时膨胀形成的气泡尺寸变小(气泡数量可能增多),即气泡半径变小,其他条件基本不变,则浮出速度降低,导致焊缝中气孔率增加,该影响效果会随温度升高而增加。同时,由于浮出速度降低,熔池中气泡有更多机会合并长大,有可能导致焊缝中气孔尺寸变大。

综上所述,随着焊前热处理温度升高,一方面有利于母材近表面气体扩散逸出,有降低焊缝气孔率的作用;另一方面,使内部气体扩散均匀化、压强降低,在焊接重熔条件下膨胀得到的气泡直径减小,不利于气泡浮出,有增加气孔率的作用。这两方面的作用相互竞争,在热处理温度较低的时候,前者占优势,使焊缝中气孔率降低明显;热处理温度较高的时候,则后者占优势,使焊缝中气孔率有所增加。

3 结论

(1)压铸镁合金AM60B焊接气孔倾向严重,宏观层面上,气孔主要分布在焊缝熔融区及熔合线附近。

(2)压铸镁合金母材经150~300℃焊前热处理后,焊后气孔率及气孔尺寸均比未热处理母材降低;随着焊前热处理温度的升高,焊后气孔率及气孔尺寸均逐渐增加。

(3)压铸镁合金母材经焊前热处理,对焊后气孔的影响存在两种相互竞争的作用机制:随热处理温度升高,一方面有利于母材近表面气体扩散逸出,降低焊缝气孔率;另一方面,内部气体扩散均匀化、压强降低,焊接重熔时形成气泡直径减小,不利于气泡浮出,增加气孔率。在热处理温度较低时前者占优;热处理温度较高时后者占优。

[1] 潘际銮. 镁合金结构及焊接[J]. 电焊机,2005,35(9):1-7.

PAN J L. Structure of magnesium alloy and welding[J]. Electric Welding Machine,2005,35(9):1-7.

[2] 李更新, 文九巴, 杨永顺, 等.镁合金汽车轮毂精密成形缺陷分析[J].塑性工程学报,2012,19(6):10-14.

LI G X, WEN J B, YANG Y S, et al. Defects analysis in plastic forming of magnesium alloy wheel[J]. Journal of Plasticity Engineering,2012,19(6):10-14.

[3] KULEKCI M K. Magnesium and its alloys applications in automotive industry[J]. The International Journal of Advanced Manufacturing Technology,2008,39(9-10):851-865.

[4] 游国强, 杜娟, 谭霞, 等. 压铸镁合金焊接气孔问题研究现状及发展[J]. 功能材料,2013,44(4):463-467.

YOU G Q, DU J,TAN X, et al. Research progress and development of welding porosity of die-casting magnesium alloy[J]. Functional Materials,2013,44(4):463-467.

[5] 丁文江. 镁合金科学与技术[M]. 北京:科学出版社,2007.219-221.

[6] 陈振华, 严红革, 陈吉华. 镁合金[M]. 北京: 化学工业出版社, 2004.348-350.

CHEN Z H, YAN H G, CHEN J H. Magnesium Alloys[M]. Beijing:Chemical Industry Press,2004.348-350.

[7] ZHAO H, DEBROY T. Pore formation during laser beam welding of die-cast magnesium alloy AM60B mechanism and remedy[J]. Welding Journal,2001,80(8):204-210.

[8] PASTOR M, ZHAO H, DEBROY T. Continuous wave-Nd: yttrium-aluminum-garnet laser welding of AM60B magnesium alloy[J]. Journal of Laser Application,2000,12(3):91-100.

[9] MULT E H, HAFERKAMP H, NIEMEYER M, et al. Laser and electron beam welding of magnesium materials[J]. Welding and Cutting,2000,52(8):178-180.

[10] WAHBA M, MIZUTANI M, KAWAHITO Y, et al. Laser welding of die-cast AZ91D magnesium alloy[J]. Materials & Design,2012,33(1):573-576.

[11] MIKUCKI B A, SHEAROUSE J DIII. Interdependence of hydrogen and microporosity in magnesium alloy AZ91[A]. Proceedings of Magnesium Properties and Applications for Automobiles Conference[C]. Detroit,USA:Society of Automotive Engineers Inc,1993.107-115.

[12] 单际国,张婧,郑世卿,等.压铸镁合金激光焊接气孔形成原因的实验研究[J].金属学报,2009,45(8):1006-1012.

SHAN J G, ZHANG J, ZHENG S Q, et al. Experimental study on the reason of pore formation in laser welding of die-cast magnesium alloy[J].Acta Metallurgica Sinica,2009,45(8):1006-1012.

[13] 单际国, 张婧, 郑世卿,等.镁合金激光焊接气孔问题的实验研究[J].稀有金属材料与工程,2009,38(增刊3):234-239.

SHAN J G, ZHANG J, ZHENG S Q, et al. Experimental study on pores in laser welding of magnesium alloys[J]. Rare Metal Materials and Engineering,2009,38(Suppl 3):234-239.

[14] 张婧,单际国,温鹏,等.焊接工艺对压铸镁合金 CO2激光焊缝气孔率的影响[J].焊接学报,2011,32(5):17-20,24.

ZHANG J, SHAN J G, WEN P, et al. Effects of welding parameters on weld porosity during CO2laser welding of die-cast magnesium alloys[J]. Transactions of the China Welding Institution,2011,32(5):17-20,24.

[15] 王向杰, 游国强, 杨智,等. AZ91D压铸镁合金激光局部重熔区气孔的形成机制[J].稀有金属材料与工程,2012,41(12):2144-2148.

WANG X J, YOU G Q, YANG Z, et al. Pore formation mechanism in laser local Re-melted areas of die cast magnesium alloy AZ91D[J]. Rare Metal Materials and Engineering,2012,41(12):2144-2148.

[16] 王向杰, 游国强, 张均成,等.压铸AZ91D 镁合金母材气孔在重熔过程的遗传性研究[J].金属学报,2012,48(12):1437-1445.

WANG X J, YOU G Q, ZHANG J C, et al. Study on hereditary of pores in laser remelting of die casting AZ91D magnesium alloy[J]. Acta Metallurgica Sinica,2012,48(12):1437-1445.

[17] 游国强, 杜娟, 杨明华, 等.填充材料及稀土对压铸镁合金GTAW焊接气孔的影响[J].稀有金属材料与工程,2014,43(3):641-645.

YOU G Q, DU J, YANG M H, et al. Influences of filler materials and rare earths on porosity in gas tungsten arc welding of die casting magnesium alloy[J]. Rare Metal Materials and Engineering,2014,43(3):641-645.

[18] 游国强, 杜娟, 陈磊, 等. 压铸AZ91D镁合金GTAW焊接气孔研究[J].材料工程,2014,(12):28-33.

YOU G Q, DU J, CHEN L, et al. Study on the pores in GTAW welding of die casting AZ91D magnesium alloy[J]. Journal of Materials Engineering,2014,(12):28-33.

[19] GERMAN D, DMITRIY D. Surface Phenomena in Fusion Welding Processes[M]. New York:CRC Press Taylor & Francis Group,2006.269-271.

Influences of Heat Treatment Before Welding on Porosity in GTAW Welding of Die Casting Magnesium Alloy

LI Yang1,2,YOU Guo-qiang1,3, MA Xiao-li1, ZHAO Xu1,DU Juan1,CHEN Lei1

(1 College of Materials Science and Engineering,Chongqing University, Chongqing 400044,China;2 National Engineering Research Center for Magnesium Alloys,Chongqing 400044,China;3 Dongfeng Xiaokang Motor Co.,Ltd.,Chongqing 400030,China)

The base metals of die casting AM60B magnesium alloy were welded by GTAW without filling material after heat treatment at different temperatures and cooling to room temperature. The distribution and morphology of pores in the sections of welds were observed by scanning electron microscopy, the sizes of the pores in the welds were measured by the particle size analysis software of Nano measurer 1.2, and the weld porosity was distinguished and calculated by a secondary developed image analysis program based on Matlab. The results indicate that: the pores are mainly distributed in the fusion zone and near the fusion line. Compared with the weld without heat treatment before welding, both the porosity and the sizes of pores in the welds with heat treatment before welding decrease. With the increase of the heat treatment temperatures before welding, both the porosity and the sizes of pores after welding increase.

heat treatment before welding;GTAW;die casting magnesium alloy;porosity

10.11868/j.issn.1001-4381.2015.12.007

TG456.7

A

1001-4381(2015)12-0039-06

国家自然科学青年基金资助项目(51105393);山东省自主创新专项资助项目(2012CX60301);四川省科技计划资助项目(2013GZ0128)

2014-06-30;

2015-05-15

游国强(1978-),男,博士,副教授,从事轻金属成型技术方面的研究工作,联系地址:重庆市沙坪坝区沙正街174号重庆大学材料科学与工程学院材料成型系(400044),E-mail:ygq@cqu.edu.cn