温度和湍流对Cr合金钢环烷酸腐蚀的影响

汪 磊,李会峰,周 煜,2,潘紫微,饶思贤,2

(1 安徽工业大学 机械工程学院,安徽 马鞍山 243032; 2 合肥通用机械研究院,合肥 230031)

温度和湍流对Cr合金钢环烷酸腐蚀的影响

汪 磊1,李会峰1,周 煜1,2,潘紫微1,饶思贤1,2

(1 安徽工业大学 机械工程学院,安徽 马鞍山 243032; 2 合肥通用机械研究院,合肥 230031)

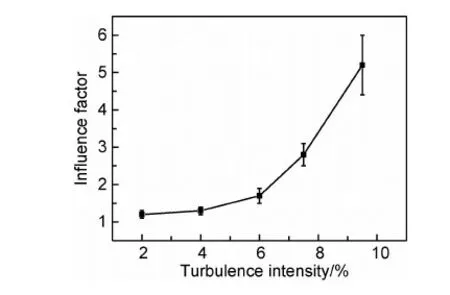

对环烷酸腐蚀控制机制分析推测高温高流速下lnv与 (-1/T)间的规律。对API581中Cr合金钢的腐蚀数据进行分析及模拟实验。结果表明:lnv-(-1/T)之间存在线性规律,应用lnv-(-1/T)线性规律可以较准确预测不同温度下Cr合金钢的平均环烷酸腐蚀速率。根据Fluent模拟得到不同条件下腐蚀试样表面的湍流分布,将试样表面湍流分布与表面3D腐蚀深度关联后可明确湍流强度会显著影响局部腐蚀深度。在2%弱湍流区,局部最大腐蚀深度与总平均腐蚀深度比值仅为1.56,但在8%湍流强度下,两者比值可大于3.7,影响程度随湍流强度的增加呈曲线快速提高。

温度;湍流;环烷酸腐蚀;铬合金钢;腐蚀

现今进口原油价格居高不下,而高酸原油价格相对较低,且国产原油多为高酸原油,为提高经济效益,我国大量炼油企业转向炼制高酸原油。经过长期的技术攻关,我国已基本掌握高酸原油的炼制技术,现高酸原油加工量已占原油炼制总量的30%以上。由于炼制高酸原油时存在环烷酸腐蚀,炼油装置的腐蚀问题较为严重。虽然高酸原油炼制企业大部已进行工艺改进或设备适应性改造以降低腐蚀,但在弯头、三通、泵等存在高速湍流的部位环烷酸腐蚀依然严重,严重影响了炼制装置的长周期安全运行。因此,明确高温环烷酸腐蚀规律对指导结构设计/优化、工艺改进以实现设备长周期安全运行具有重要意义。

环烷酸为复杂有机羧酸混合物,腐蚀反应在高温下进行且影响因素众多[1],因此对环烷酸腐蚀研究进展较缓慢。已确定影响环烷酸腐蚀的重要因素有温度[2,3]、酸值[4-7]、环烷酸组成[8-11]、活性硫化物含量[12-16]、介质流速与湍流状态[17,18]、介质物理状态及材质[19-21]等,要明确环烷酸腐蚀的规律显然需要对上述因素分别进行研究。在这些因素中温度是影响环烷酸腐蚀的极为重要的因素,已有的研究表明[2,3],环烷酸腐蚀产生的温度在220~400℃之间,低于220℃时基本不发生腐蚀,高于400℃时环烷酸分解,环烷酸腐蚀为在液(气)/固界面上发生的化学腐蚀。存在临界温度表明环烷酸腐蚀为吸热过程,具有较高活化能垒。已有的研究表明,环烷酸腐蚀速率与温度间存在经验线性规律,碳钢、低合金钢及410不锈钢的腐蚀温度每升高55℃腐蚀速率大约提高2倍[1,2],但这种经验规律是不太精确的,不同钢种及不同产地的高酸原油必然存在差异。要确定环烷酸腐蚀的量化规律并建立腐蚀预测模型,首先必须明确温度对不同材料的环烷酸腐蚀影响规律。由于环烷酸腐蚀往往在弯头、三通等部位最为严重,在这些区域湍流显著,因此湍流对环烷酸腐蚀的影响也非常显著。已有的研究只是明确了湍流对环烷酸腐蚀存在影响,但影响程度多大并未能明确。由于高酸原油炼油企业的大量构件使用材料含Cr合金钢,所以对含Cr合金钢的环烷酸腐蚀进行研究还是很有必要的。本工作探讨了含Cr合金钢腐蚀速率与温度间的线性关系,并通过拟合总结规律;再以Cr5Mo为例,对Cr5Mo环烷酸腐蚀试样表面形貌进行扫描,分析环烷酸腐蚀在不同湍流区域的局部腐蚀深度,明确湍流对环烷酸腐蚀的影响。

1 实验

1.1 实验方法

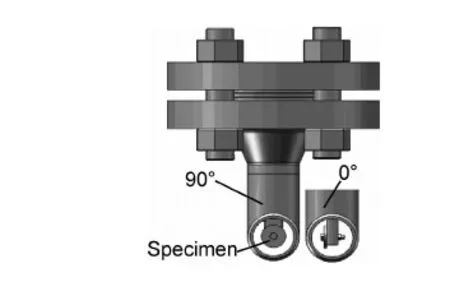

实验材料选用Cr5Mo合金钢,其化学成分如表1所示,热处理状态为调质状态。材料取自制造实际容器的板材余料并加工成外径18mm、内径3mm、厚度3mm圆环试样,试样安装示意图如图1所示。试样表面用1000#砂纸打磨后抛光,除油并去离子水洗后吹干称重。介质为高温合成导热油(高纯度二苄甲基甲苯)与精致环烷酸配制而成,酸值4.6mgKOH/g。实验结束后及时测定介质酸值并补充酸值到指定范围,试样取出后用无水乙醇清洗及丙酮除油,用超声波清洗除去腐蚀产物,再次清洗后干燥24h称重。根据试样质量变化来计算平均腐蚀速率,使用Hirox-7700视频显微镜和Supra430扫描电镜观察试样表面形貌;使用Hirox-7700进行表面3D形貌扫描。

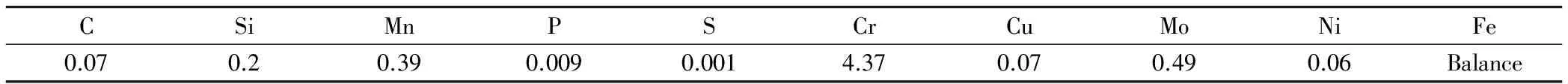

表1 Cr5Mo合金钢的化学成分(质量分数/%)

图1 试样安装示意图Fig.1 Installation diagram of specimen

1.2 实验条件与实验设备

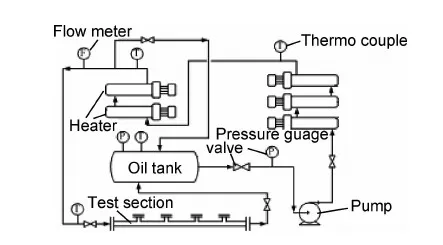

考虑到低于220℃时环烷酸基本不腐蚀和高于400℃时环烷酸发生分解,实验中主要考察的温度区间为240~360℃,选取温度点间隔为20℃。使用通用机械研究院的高温高流速环烷酸腐蚀模拟装置进行管流实验。管流实验装置示意图如图2所示,该套装置可实现流体的高温高流速环境,能够模拟0~400℃及0~50m/s流速的环烷酸腐蚀,实际实验中采用管流速度为19.7m/s。

图2 管流实验装置示意图Fig.2 Sketch of pipe flow simulation device

2 实验结果及分析

2.1 环烷酸腐蚀控制机制对环烷酸腐蚀速率影响

环烷酸腐蚀为在金属和高酸原油相界面上进行的化学腐蚀,不具备电化学腐蚀的条件,因此环烷酸腐蚀反应需要通过有机羧酸分子与金属原子碰撞来完成反应过程。环烷酸腐蚀在阻碍介质流动的区域如弯头、三通等部位最为严重,在这些区域的流速及湍流均较强,因此,反应物及产物的传质、吸脱附过程均不会成为腐蚀反应的控制步骤,环烷酸腐蚀的速率主要取决于腐蚀反应本身。环烷酸腐蚀总反应式为2RCOOH+Fe—Fe(OOCR)2+H2,但实际腐蚀过程需要多个基元反应才能完成。

由于环烷酸本身为复杂的有机羧酸混合物,环烷酸腐蚀为在高温下进行的化学反应过程,通过传统化学方法来确定其控制步骤很难实现,只能依据分析来推断腐蚀过程的控制步骤。根据总反应式假设整个腐蚀反应至少存在两个基元反应:

Fe+RCOOH→FeRCOO+H

(1)

FeRCOO+RCOOH→Fe(RCOO)2+H

(2)

在第二个基元反应中金属基体已不参与其反应过程,其存在的作用只是将第一个基元反应中生成的中间产物转化为最终产物,与金属管道腐蚀直接相关的只有基元反应(1)。并且基元反应(2)完成后反应产物在管道中被迅速冲走,故基元反应(2)对基元反应(1)的影响很小。因此整个腐蚀过程主要取决于第一个基元反应的腐蚀速率。

由于管道中高酸原油高速流动,原油介质中由于腐蚀导致环烷酸的损失相对油料中的含酸量可忽略不计,因此同一段管道中原油的成分及含酸量可以认为不变。第一个基元反应中反应物Fe为固相,有机羧酸含量不变,那么第一个基元反应为零级反应,其腐蚀速率满足关系式v=k1[RCOOH][Fe],这样其腐蚀速率正比于第一个基元反应的速率常数k1。根据阿累尼乌斯公式[22]其速率常数满足

(1)

式中:A为反应速率常量;Ea为反应活化能;R为摩尔气体常数;T为绝对温度,因此环烷酸的腐蚀速率v∝k1∝exp(-Ea/RT)。这样理论上腐蚀速率与温度之间lnv正比于(-1/T)。

2.2 温度对环烷酸腐蚀速率的影响

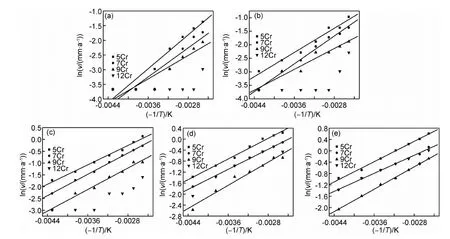

为了验证环烷酸腐蚀控制机制分析结果的正确性,首先对API581[23]中(5%,7%, 9%,12%)合金钢的环烷酸腐蚀数据进行了分析。当S含量低于0.2%时,对5个总酸值(Total Acid Number, TAN)水平(TAN<0.7,0.7≤TAN≤1.5,1.6≤TAN≤2.0,2.1≤TAN≤4.0,TAN>4.0)下的环烷酸腐蚀进行拟合,结果如图3所示。可以看出,腐蚀速率与温度之间主要呈曲线规律,但由于部分曲线接近直线形状,所以可以根据线性规律粗略估算其腐蚀速率。但腐蚀速率显然与材料及其所处温度区间有关,部分条件下确实表现出经验规律中每升高55℃速率提高2倍的线性规律。由于在温度高于320℃时环烷酸发生分解,因此高于320℃时环烷酸含量会降低并导致腐蚀速率下降。所以在结果分析时应剔除温度高于320℃(593K)的数据点。

图3 不同酸值下Cr合金钢的环烷酸腐蚀速率-温度关系(硫含量≤0.2%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0Fig.3 Relationship between v and T of different chromium alloy steel at different TAN level (sulfur content≤0.2%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0

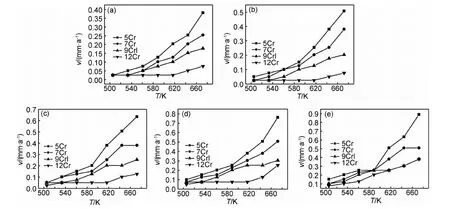

对图3中的结果进行lnv-(-1/T)拟合得到图4,可以看出低酸值条件下12%Cr合金钢腐蚀速率较低,其腐蚀速率测量误差大,与lnv-(-1/T)的线性规律吻合较差。但当总酸值提高到2.0mgKOH/g以上时,腐蚀速率存在显著提高,此时就可以较好地吻合lnv-(-1/T)线性规律;其他材料也存在同样的问题,当酸值低于0.7mgKOH/g时,上述材料的lnv-(-1/T)线性拟合结果均较差,当酸值提高到0.7~1.5mgKOH/g时,5%Cr与7%Cr两种材料已基本符合lnv-(-1/T)的线性规律,拟合的R2均在98%以上。当酸值继续提高到1.6~2.0mgKOH/g以上时,基本都呈现出lnv-(-1/T)的线性规律,线性拟合结果除12Cr外R2都在98%以上。酸值提高到2.0~4.0mgKOH/g时,4种材料腐蚀数据均能较好符合lnv-(-1/T)的线性规律。在酸值≥4.0mgKOH/g时也可得到同样的结果。进行线性拟合后可以看到4种材料lnv-(-1/T)拟合直线接近平行,这和阿累尼乌斯公式的结果也是相符合的,直线的斜率体现出4种材料的活化能基本接近。

图4 不同酸值下Cr合金钢的lnv-(-1/T)图(硫含量≤0.2%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0Fig.4 Relationship between lnv and (-1/T) of different chromium alloy steel at different TAN level(sulfur content≤0.2%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0

根据上述的线性规律可以估算含Cr合金钢发生环烷酸腐蚀时的活化能数值。含Cr合金钢由于腐蚀速率相对低碳钢较低,实验室误差带来的影响较大,但依然可以得到4种材料环烷酸腐蚀速率符合lnv-(-1/T)的线性规律。

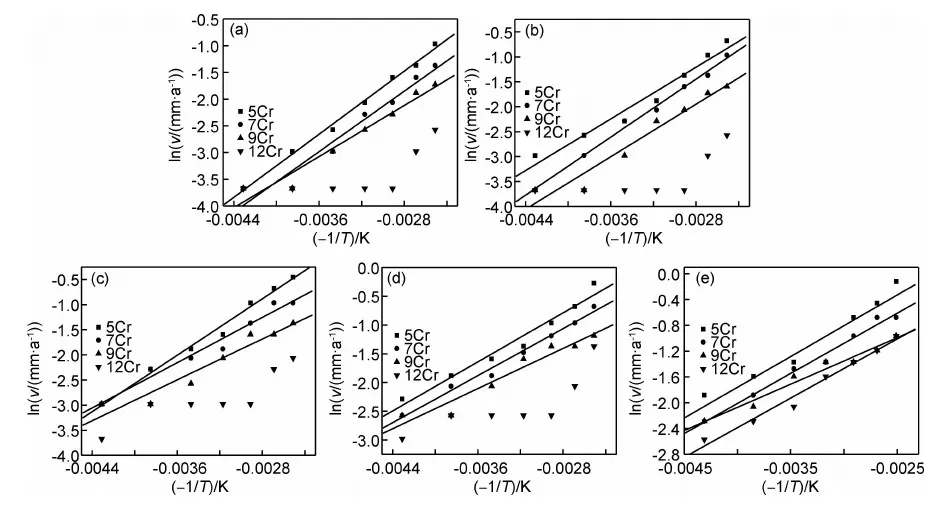

硫化物含量提高可以促进材料的环烷酸腐蚀。对S含量在0.21%~0.6%之间的腐蚀数据进行拟合,结果如图5,6所示。图5中的腐蚀数据显示,不同酸值下腐蚀速率与温度间依然呈曲线规律,基本不符合经验的线性规律。而图6中lnv-(-1/T)的拟合结果符合线性规律,与图4类似,但腐蚀数据中出现了少量不符合腐蚀规律的奇异点。 对更高硫化物含量下的不同酸值腐蚀数据的拟合结果也可以得到类似的结论,因此根据API581的数据及理论分析可以证明环烷酸腐蚀速率能更好地符合lnv-(-1/T)的线性规律,而不是经验公式中的每升高55℃速率提高2倍。经验公式中的大致线性规律只是lnv-(-1/T)线性规律的粗略表示。要精确预测环烷酸腐蚀速率,需要按照lnv-(-1/T)的线性规律来进行预测。

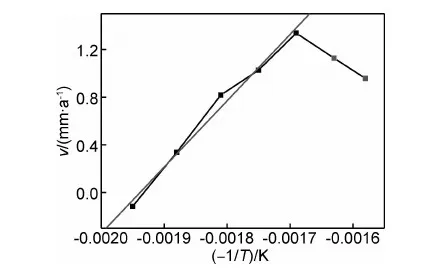

为了进一步验证上述结果的正确性,对Cr5Mo进行了相关的环烷酸腐蚀实验。根据失重法得到了总酸值为4.6mgKOH/g时不同温度下的腐蚀数据(见图7)。图7中的平均腐蚀速率在高于320℃时显著偏离了腐蚀速率持续上升的规律,引起原因只能归因于高温下环烷酸的分解导致总酸值降低。在剔除高于320℃的两个温度点后,对实验腐蚀数据按lnv-(-1/T)进行拟合,拟合精度可以达到99%以上。

图5 不同酸值下Cr合金钢的环烷酸腐蚀速率-温度关系(0.21%≤S含量≤0.6%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0Fig.5 Relationship between v and T of different chromium alloy steel at different TAN level(0.21%≤sulfur content≤0.6%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0

图6 不同酸值下Cr合金钢的lnv-(-1/T)图(0.21%≤S含量≤0.6%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0Fig.6 Relationship between lnv and (-1/T) of different chromium alloy steel at different TAN level(0.21%≤sulfur content≤0.6%) (a)TAN<0.7;(b)0.7≤TAN≤1.5;(c)1.6≤TAN≤2.0;(d)2.1≤TAN≤4.0;(e)TAN>4.0

腐蚀实验数据进一步证明了理论分析得到的lnv-(-1/T)线性规律的正确性,所以含Cr合金钢发生环烷酸腐蚀时的腐蚀速率用lnv-(-1/T)的线性规律来进行预测会更加精确。

图7 Cr5Mo 环烷酸在总酸值4.6mgKOH/g下的 lnv-(-1/T)图(0°冲刷角)Fig.7 Relationship between lnv and (-1/T) of Cr5Mo at TAN of 4.6mgKOH/g(flushing angle of 0°)

2.3 湍流强度对局部环烷酸腐蚀的影响

由于环烷酸腐蚀在高流速及湍流的区域表现最为严重,实际流体的状态及流态等因素都会对环烷酸腐蚀造成影响,这样会导致环烷酸腐蚀局部腐蚀深度要明显高于平均的腐蚀速率。所以在设计高酸原油结构时仅参考不同温度下的平均腐蚀速率是不合理的。

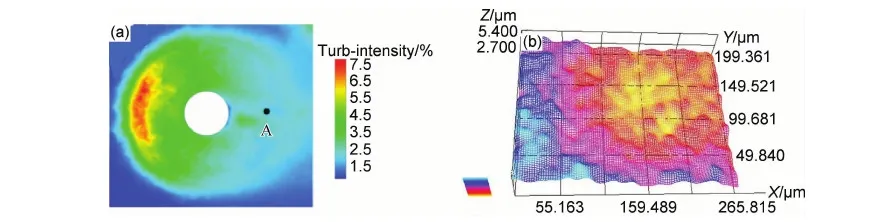

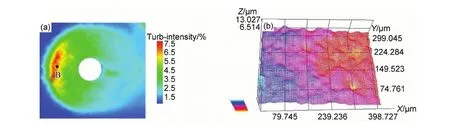

对Cr5Mo环烷酸腐蚀试样320℃下腐蚀8h后的表面形貌进行3D扫描表明,不同湍流区域的局部腐蚀深度会存在非常显著的差异。在320℃下实验时测得的平均腐蚀速率为3.79mm/a,根据腐蚀时间8h换算后总体的平均腐蚀深度应为3.47μm。图8为Cr5Mo在低湍流(强度2%)下的形貌框图。实验中测得在弱湍流区最大腐蚀深度为5.4μm(图8(a)的A处),可以看出局部的平均腐蚀深度在2.7~5.4μm之间,在弱湍流区的平均腐蚀深度与总体平均腐蚀深度比较接近,局部最大腐蚀深度与总体平均腐蚀深度比值为1.56,此时弱湍流对局部平均腐蚀深度及最大腐蚀深度影响并不显著。图9为Cr5Mo在高湍流(强度7.5%)下的形貌框图。最大腐蚀深度可以达到13μm,局部的平均腐蚀深度在6.5~13μm之间(图9(a)的B处),此时局部的平均腐蚀深度与总体平均腐蚀深度比值应在2以上,而最大腐蚀深度与总体平均腐蚀深度的比值大于3.7。此时可以看到,无论是局部平均腐蚀深度还是最大腐蚀深度,强湍流都有非常显著的影响,尤其对于局部最大腐蚀深度影响最为显著。实验结果表明,当流速为20m/s时,湍流强度为7.5%区域的腐蚀深度是2%湍流区域的2.5~3倍(图10)。高湍流强度对环烷酸腐蚀速率的影响表现在两个方面:一是局部平均腐蚀深度明显提高;二是局部最大腐蚀深度急剧增大,如果附加温度的影响或者湍流强度更高时局部最大腐蚀深度与总体平均腐蚀深度的差异还会更大。这也是在强湍流区为何设备出现快速减薄甚至穿孔的主要原因,也是在设计高酸原油炼制装置结构时特别需要注意的问题之一。

图8 Cr5Mo在低湍流(强度2%)下的形貌框图 (a)低湍流区;(b)形貌框图Fig.8 Local corrosion depth and wireframe morphology of Cr5Mo in low turbulence area (intensity at 2%) (a)low turbulence area;(b)wireframe morphology

图9 Cr5Mo在高湍流(强度7.5%)下的形貌框图 (a)高湍流区;(b)形貌框图Fig.9 Local corrosion depth and wireframe morphology of Cr5Mo in high turbulence area(intensity at 7.5%) (a)high turbulence area;(b)wireframe morphology

图10 湍流强度对最大腐蚀深度的影响 Fig.10 Influence of turbulence intensity on max corrosion depth

3 结论

(1)对环烷酸腐蚀动力学控制机制的分析表明,环烷酸腐蚀速率主要受腐蚀反应自身控制,反应物、产物的传质及吸脱附过程均不是环烷酸腐蚀的控制过程。环烷酸腐蚀速率v与温度T之间符合lnv正比于(-1/T)的线性规律。

(2)API581中及腐蚀实验数据的分析证明,腐蚀速率v与温度T间确实符合lnv正比于(-1/T)的线性规律,与理论分析吻合。经验规律中温度每升高55℃腐蚀速率提高2倍的规律是不精确的,腐蚀速率随温度的提高与温度区间、材料及腐蚀介质有关。使用lnv-(-1/T)线性规律预测环烷酸平均腐蚀速率比常用经验公式更加准确。

(3)湍流强度对局部最大腐蚀深度及局部平均腐蚀深度有显著影响,影响程度随湍流强度的加大而增强,8%湍流强度下局部最大腐蚀深度与总体平均腐蚀深度的比值大于3.7。

[1] 梁春雷,陈学东,艾志斌,等.环烷酸腐蚀机理及其影响因素研究综述[J].压力容器,2008,25(5):30-36.

LIANG C L,CHEN X D,AI Z B,et al. Overview of the mechanism of naphthenic acid corrosion and its influencing factors[J]. Pressure Vessel Technology,2008,25(5):30-36.

[2] 张雷,赵杉林,田松柏.高温环烷酸腐蚀行为及腐蚀测试方法的研究进展[J].山东化工,2006,35(4):13-16.

ZHANG L,ZHAO S L,TIAN S B. Progress on corrosion test method and corrosion behavior for high temperature naphthenic acid corrosion[J]. Shangdong Chemical Industry,2006,35(4):13-16.

[3] YU J F,JIANG L,GAN F X. High temperature naphthenic acid corrosion of steel in high TAN refining media[J]. Anti-Corrosion Methods and Materials,2008,55(5):257-263.

[4] SLAVCHEVA E, SHONE B, TURBULL A. Review of naphthenic acid corrosion in oil refining[J]. British Corrosion Journal,1999,34(2):125-131.

[5] NUGENT M J,DOBIS J D. Experience with naphthenic acid corrosion in low TAN crudes[A]. Corrosion 1998[C]. Houston:NACE International, 1998.577.

[6] KANE R D,CAYARD M S. A comprehensive study on naphthenic acid corrosion[A]. Corrosion 2002[C]. Houston:NACE International,2002.555.

[7] WANG X H,SHI Y J,SHAO C Y,et al. Effect of high sulfur and high acid value crude oil temperature on corrosion resistance of 1Cr5Mo steel[J]. Transactions of Materials and Heat Treatment,2013,34(10):160-164.

[8] GROYSMAN A, BRODSKY N, PENNER J,et al. Study of corrosiveness of acidic crude oil corrosion and it’s fractions[A].Corrosion 2005[C]. Houston:NACE International,2005.568.

[9] OMAR Y. On the chemical reaction between carboxylic acids and iron,including special case of naphthenic acid fuel[J].2007,86(7):1162-1168.

[10] OMAR YEPEZ. Influence of different sulfur compounds on corrosion due to naphthenic acid[J]. Fuel,2005,84(1):97-104.

[11] 饶思贤,吕运容,艾志斌,等.20G低碳钢的高温环烷酸腐蚀行为[J].材料工程,2013,(1):79-84.

RAO S X,LU Y R,AI Z B,et al. Naphthenic acid corrosion behavior of 20G steel at high temperature[J]. Journal of Materials Engineering,2013,(1):79-84.

[12] 黄本生,桑东恒,江仲英,等.高温下环烷酸与硫耦合腐蚀实验研究[J].材料工程,2011,(9):39-44,49.

HUANG B S,SANG D H,JIANG Z Y,et al.Coupled erosive behavior of naphthenic acid and sulfur at high temperatures[J].Journal of Materials Engineering,2011,(9):39-44,49.

[13] WU X Q,JING H M,ZHENG Y G, et al. Erosion-corrosion of various oil refining materials in naphthenic acid[J]. Wear,2004,256(1-2):133-144.

[14] 高延敏,陈家坚,雷良才,等.环烷酸腐蚀研究现状和防护对策[J].石油化工腐蚀预防护,2000,17(2):6-12.

GAO Y M,CHEN J J,LEI L C,et al.The present situation and counter measures of naphthenic acid corrosion[J]. Petrochemical Corrosion Prevention and Protection,2000,17(2):6-12.

[15] 沈露莎.石油加工过程中的环烷酸腐蚀及对策[J].石油炼制,1992,(4):38-43.

SHEN L S. Naphthenic acid corrosion and countermeasures in petroleum processing[J]. Petroleum Refining,1992,(4):38-43.

[16] 崔新安,宁朝辉.石油加工中的硫腐蚀与防护[J].炼油设计,1999,29(8):61-67.

CUI X A,NING C H. Sulfur corrosion and prewention in petroleum processing[J]. Petroleum Refinery Engineering,1999,29(8):61-67.

[17] ZETLMEISL M. A laboratory and field investigation of naphthenic acid corrosion inhibition[A].Corrosion 1995[C].Houston:NACE International,1995.334.

[18] GUTZEIT J. Naphthenic acid corrosion in oil refineries[J]. Materials Performance,1997,16(10):24-35.

[19] SCATTERGOOD G L,STRONG R C,LINDLEY W A. Naphthenic acid corrosion, an update of control methods[A]. Corrosion 1987[C]. Houston:NACE International,1987.197.

[20] BLANCO E,HOPKINSON B.Experience with naphthenic acid corrosion in refinery distillation process units[A]. Corrosion 1983[C]. Houston:NACE International,1983.99.

[21] 陈碧凤,杨启明.常减压设备环烷酸腐蚀分析[J].腐蚀科学与防护技术,2007,19(1):74-76.

CHEN B F,YANG Q M. Kinetics analysis of naphthenic acid corrosion of alloy steels for atmospheric and vacuum equipment[J]. Corrosion Science and Protection Technology,2007,19(1):74-76.

[22] SHIKINA Y V,NAZIN S S,SHIKIN V B.On dissociation in liquid electrolytes[J]. Russian Journal of Electrochemistry,2011,47(5):628-630.

[23] American Petroleum Institute.Risk Based Inspection Base Resource Document[M].USA:API Publication,2000.

Influence of Temperature and Turbulence on Naphthenic Acid Corrosion of Chromium Alloy Steel

WANG Lei1,LI Hui-feng1,ZHOU Yu1,2,PAN Zi-wei1,RAO Si-xian1,2

(1 School of Mechanical Engineering,Anhui University of Technology,Maanshan 243032,Anhui,China;2 Hefei General Machinery Research Institute,Hefei 230031,China)

Analysis on dynamic control mechanism of naphthenic acid corrosion indicated that the liner relationship between lnvand (-1/T) under high temperature and high flow rate. Analysis on corrosion data of Cr steel in API581 and the simulation experiment results both verify the linear relationship between lnvand (-1/T). The relationship between lnvand (-1/T) can be applied to predict the average naphthenic acid corrosion rate of Cr steel under different temperature. Turbulence distribution on the specimens can be obtained through simulation by the software of Fluent. Correlations between turbulence distribution and local surface 3D corrosion depth on the specimens prove that turbulence intensity can significantly influence the local corrosion depth. The ratio between local max corrosion depth and average corrosion depth in 2% turbulence area was only 1.56, but in 8% turbulence area, the ratio can reach above 3.7 times, the influence of turbulence on local corrosion depth increases with the turbulence intensity.

temperature;turbulence;naphthenic acid corrosion;chromium alloy steel;corrosion

10.11868/j.issn.1001-4381.2015.12.006

TG172

A

1001-4381(2015)12-0031-08

“十二五”国家科技支撑计划资助项目(2011BAK06B03);863计划资助项目(2012AA040103);安徽工业大学优秀创新团队资助项目(000452)

2014-08-02;

2015-06-18

饶思贤(1978-),男,副教授,博士,主要研究方向为金属的腐蚀与失效,联系地址:安徽工业大学机械工程学院(243032),E-mail:snowdrio@126.com