电子束技术在高温合金中的应用

谭 毅,游小刚,李佳艳,石 爽

(1 大连理工大学 材料科学与工程学院,辽宁 大连 116024; 2 辽宁省新能源材料载能束冶金装备工程实验室, 辽宁 大连 116024;3 大连理工大学 辽宁省太阳能 光伏系统重点实验室,辽宁 大连 116024)

电子束技术在高温合金中的应用

谭 毅1,2,3,游小刚1,2,3,李佳艳1,2,3,石 爽1,2,3

(1 大连理工大学 材料科学与工程学院,辽宁 大连 116024; 2 辽宁省新能源材料载能束冶金装备工程实验室, 辽宁 大连 116024;3 大连理工大学 辽宁省太阳能 光伏系统重点实验室,辽宁 大连 116024)

作为近年发展起来的先进加工技术,电子束技术具有高能量密度、高真空度、可实现精确控制等优点,其在高温合金中的应用已受到广泛关注。本文对电子束技术在高温合金的制备以及加工领域的研究与应用进行了综述,包括高温合金的电子束成型制造、高温合金的电子束精炼、电子束焊接、表面改性以及高温合金的电子束物理气相沉积,指出了目前电子束技术面临的挑战,并对电子束技术在高温合金领域的发展前景进行了展望。

电子束技术;高温合金;合金熔炼;焊接;表面改性

高温合金是指能在600℃或以上的高温条件下,承受较大复杂应力,并具有一定的表面稳定性和组织稳定性的金属结构材料[1]。它具有良好的高温强度和高温蠕变性能、优异的抗腐蚀性能与耐磨蚀性能、良好的组织稳定性和工艺性能,目前被广泛应用于航空航天、工业用燃气轮机、石油化工设备以及能源转换装置中。电子束技术由于具备高能量密度、高真空度、可控性优良等特点被广泛应用于钛、钽、铌、钨、钼、锆、铱、铪、铀、钍、钒等高熔点金属及其合金以及镍或钴基耐热材料和特殊用途的优质合金钢的熔炼提纯、合金的纯净化焊接、表面层的合金化处理以及性能优异的表面防护涂层的制备中。特别是电子束技术在高温合金中的应用,提高了高温合金的使用性能,使得高温合金的应用更加广泛。利用电子束技术熔炼高温合金能够有效提高高温合金的纯净度并减少夹杂物的含量,从而显著提高其力学性能;高温合金的电子束焊接在实现较大的深宽比的同时,能够保证形成最小的熔池与热影响区,有效地降低了焊件的变形以及残余应力,提高了焊缝性能;经过电子束的表面改性,改变了高温合金的表面以及近表面区的形态、化学成分、组织结构,进而提高其表面性能;高温合金的电子束物理气相沉积使得制备的表面涂层具有优良的隔热、耐磨、耐腐蚀等性能,从而对基体材料产生一定的保护作用。随着电子束技术的发展,其在高温合金中的应用也将越来越广泛,也必将受到更多的关注。

1 高温合金的电子束成型制造

伴随计算机控制技术的飞速发展,结合电子束高能量密度、高真空以及可控性好的优点,电子束自动化成型制造技术逐渐在高温合金制造领域发展起来。在预先准备的基板材料上,电子束束斑按照计算机设定的轨迹进行扫描,快速熔化高温合金粉体材料或金属丝,从而得到所需制造的合金产品。电子束成型制造技术主要应用于快速成型以及自由成型两方面,在合金组织、力学性能以及能量利用率等方面,极大地满足了高温合金制造的要求。

1.1 电子束快速成型技术

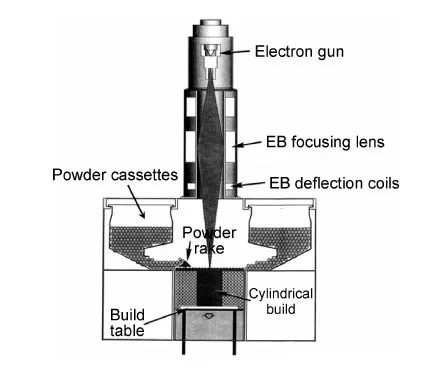

电子束快速成型(Electron Beam Rapid Prototyping,EBRP)技术是利用高能的电子束逐层熔化金属或合金粉末材料[2,3],每一层的熔化过程都是按照计算机模型进行精确控制。这种熔炼方式使得材料局部区域实现快速熔化及凝固,从而得到致密的非平衡态微观组织。此外,高温以及高真空条件使得材料中的应力得以充分释放,使得熔炼后材料的性质与锻造后相当且优于铸造材料的性质。瑞士的Arcam公司致力于开发此种电子束熔炼设备,其制造的产品在整形外科移植以及航空航天工业中有广泛的应用。电子束快速成型系统示意图如图1所示[4]。

图1 电子束快速成型系统示意图[4]Fig.1 Schematic of EBRP system[4]

Strondl等[5]利用该技术制备了镍基高温合金Inconel718,并研究了二次相与MX金属间化合物的析出行为[6]与标准热处理后的力学性能。研究表明,该方法制备的Inconel718高温合金由垂直于凝固层的〈100〉取向的柱状晶组成,在柱状晶内及晶界均析出尺寸小于2μm具有TiN核心的B1型富Nb析出物。标准热处理后合金具有与传统方法制备的相似的微观组织,但部分区域出现微孔。电子束快速成型技术制备的Inconel718合金在水平与垂直方向均表现出较高的强度。但由于微孔的聚集,垂直方向的伸长率降低,合金的硬度、弹性模量、屈服强度以及断裂强度均与传统Inconel718合金相当。

Murr等利用电子束快速成型技术制备了Rene142镍基高温合金[7]与Inconel625镍基高温合金[8]。利用该方法制备的Rene142高温合金整体柱状晶取向为[001]方向,呈连续分布的立方二次相的体积分数高达59%,平均尺寸接近275nm,明显提高了Rene142高温合金的蠕变性能。此外,电子束快速成型技术制备的Rene142合金不经过后续热处理,其性能与商用Rene142镍基高温合金相当。该方法制备的Inconel625镍基高温合金组织为不连续的柱状晶,柱状晶的宽度为20μm左右。晶界处出现大量的片状γ″(bct)Ni3Nb析出物,析出物间距约为2~3μm,且在垂直方向有半球形微孔存在。经过1120℃热等静压后,Inconel625合金的显微硬度与屈服强度均有所降低,但抗拉强度与伸长率均有显著提高。此外,片状的析出物固溶到基体中,基体中的柱状晶进行重结晶并形成沿{111}晶面分布的等轴晶,且有NbCr2型Laves相分布。

1.2 电子束自由成型制造

电子束自由成型制造(Electron Beam Freeform Fabrication,EBFF)技术作为快速成型工艺,被广泛应用于一系列可焊合金、金属密封件、涡轮叶片以及工装模具制造中。电子束自由成型制造是将金属丝状原材料引入真空环境下由高能电子束维持的熔池中[9,10],利用计算机精确控制金属构件的形成过程,其示意图如图2所示[11]。由该工艺制备的材料经过后续的热处理后表现出与锻造板材相当的优异拉伸性能。电子束自由成型制造技术是快速成型制造技术如塑料制造以及焊补等立体平版印刷技术的分支,具有高的能量利用率、可实现小批量生产、节约材料、缩短生产周期、提高耐磨损性能和耐腐蚀性能等优点。此外,自由成型制造技术还可用于修复受损零件以及金属构件的再制造中,能够大幅度降低生产成本。

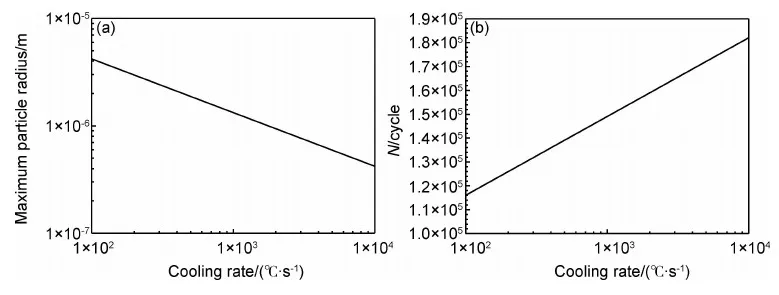

Matz等[12]研究了电子束自由成型制造技术制备的718镍基高温合金中碳化物的形成。结果表明,伴随着较高的凝固速率,718合金的基体中弥散分布着细小的一次碳化物。模拟结果表明,最大的碳化物尺寸与电子束成型制造实验参数以及合金成分具有一定的函数关系,该技术具有改善高温合金中碳化物的形态以及尺寸分布的优势,这对于提高高温合金的抗疲劳性能具有重要意义。图3为模拟得到的冷却速率与碳化物最大粒子半径以及低周疲劳寿命之间的关系。由此可见,较快的冷却速率对于降低碳化物粒子半径以及提高高温合金的低周疲劳寿命有很大的作用,电子束自由成型制造过程可以通过调节束流以及电子束扫描速率等来控制高温合金的冷却速率,提高材料的使用性能。

图3 冷却速率与碳化物最大粒子半径(a)和低周疲劳寿命(b)的关系[12]Fig.3 The relationship of cooling rate with the maximum particle radius(a) and the number of cycles to failure(b)[12]

2 高温合金的电子束精炼

为了保证高温合金具有优异的质量水平,必须严格控制化学成分,从源头上提高高温合金的纯净度,而这些主要取决于熔炼工艺。电子束精炼是利用高能量密度的电子束轰击材料的表面使材料熔化并熔炼材料的工艺过程[13]。通过调节功率和熔炼速度使熔池保持在较高的温度,在高温高真空的环境下熔体充分发生脱气反应,有利于杂质和夹杂物的去除,因此成为实现高温合金超纯净精炼必不可少的熔炼方法之一。研究表明,电子束精炼能够使高温合金中非金属夹杂物的含量有效降低,尤其是粒径大于10μm的夹杂物完全去除,使得高温合金的力学性能得到显著提高[14]。

2.1 电子束区熔定向凝固

电子束流动区域熔炼(Electron Beam Floating Zone Melting,EBFZM)技术是在高真空条件下利用电子束从下至上熔化材料并快速凝固,以达到定向凝固去除合金中的杂质和气体的效果。该技术是由Calverkey等于1956年首次提出[15],并被广泛应用于W,Mo,Ta,Nb等难熔或活性金属及其合金的单晶生长与提纯中[16,17]。电子束流动区域熔炼技术制备单晶高温合金具有如下优点:(1)电子束能量密度大,远大于电弧熔炼的能量密度;(2)高真空下(~10-4Pa)无坩埚熔炼,合金熔体的纯度高;(3)熔化区较窄,固/液界面处的温度梯度较大;(4)通过调整电子束参数容易实现对凝固过程的精确控制。

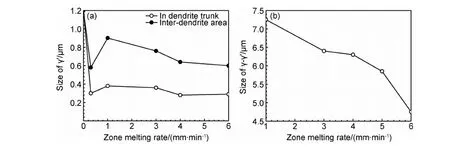

Zhang等[18]利用电子束区域熔炼定向凝固技术制备了单晶DD3高温合金,并研究了参数对微观组织的影响。由该方法制备的DD3单晶合金晶体生长方向与[100]晶向的错配度小于10°。当区熔速率较小时,可通过增加熔炼功率来增加温度梯度;当区熔速率较大时,必须降低熔炼功率以保持晶体稳定生长;当区熔速率为100μm/s时,树枝晶的间距较小,合金元素的显微偏析有所减少,且在基体中同时发现γ′相与γ/γ′共晶组织。图4为用该方法制备的DD3单晶合金中γ′相的尺寸以及γ/γ′共晶尺寸与区熔速率的关系。

图4 γ′相尺寸(a)和γ/γ′共晶尺寸(b)与区熔速率的关系[18]Fig.4 The relationship of γ′ phase size(a) and γ/γ′ eutectic size(b) with zone melting rate[18]

杨亮[19]研究了单晶高温合金ЖC-36的电子束区熔定向凝固行为,并利用数学模型计算了熔区固液界面处的温度梯度分布。结果表明,在加热功率一定时,随区熔速率的增加,ЖC-36合金的凝固组织由平界面向胞状及树枝状转化,枝晶偏析随着抽拉速率的增加呈现先增大后减小的趋势。在熔区长度不变且充分稳定的条件下,固液界面前沿的温度梯度随拉锭速率的增加而增加。此外,郭喜平等[20]利用电子束区熔定向凝固技术获得新型Nb基超高温合金定向凝固组织。在该方法制备的Nb基超高温合金中,初生的Nb基固溶体(Nbss)枝晶及Nbss+α-(Nb)5Si3/(Nb)3Si层片状或棒状共晶团均沿着铸锭轴向定向排列,且该方法制备的Nb基超高温合金的高温抗拉强度和室温断裂韧性都得到显著提高。

2.2 电子束熔炼技术

电子束熔炼(Electron Beam Smelting,EBS)技术是在高真空的条件下利用电子束轰击枪中的电子束发生系统发射高能量密度的电子束使金属完全融化,并使熔池在较高的温度下保持一定的时间,从而实现对金属材料的熔炼、提纯、去杂的工艺。电子束熔炼技术制备高温合金有以下特点[21]:(1)电子束熔炼真空度高(10-1~10-4Pa),对于材料中的气体,非金属夹杂以及挥发性杂质的去除较为彻底,净化精炼反应的速率较高;(2)电子束的可控性好,可精确控制电子束的熔炼参数,从而保证熔池温度分布均匀,有利于得到成分可控、表面质量和结晶组织优良的金属锭;(3)对原材料的形状没有限制,可熔化棒料、块状、屑状或粉末状的原料;(4)容易实现自动化控制,特别是现代计算机技术、自动化技术的应用,更容易实现对难熔材料的提炼及高纯材料的获取。利用电子束熔炼技术制备高温合金时,合金的组织以及力学性能与电子束熔炼工艺关系密切。

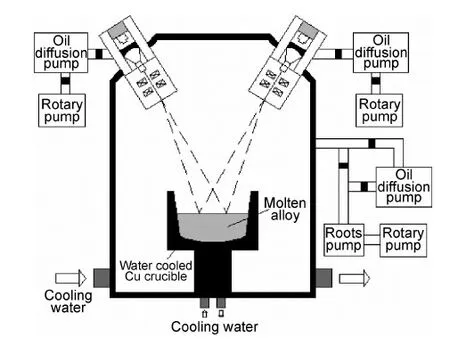

谭毅等[22]进行了电子束熔炼制备Inconel740合金的研究,电子束熔炼设备示意图如图5所示。该方法制备的Inconel740合金铸态组织在靠近坩埚底部处存在部分偏析,经过热锻处理后成分分布均匀[23]。锻后组织中有碳化物分布于晶内及晶界。固溶处理后碳化物沿晶界分布,G相垂直于晶界分布,且二次相发生轻微团聚,当将固溶温度提高至1210℃时,G相能够有效消除。标准热处理后二次相的平均尺寸为30nm,合金平均维氏硬度为370左右,高于传统工艺制备的Inconel740的硬度[22]。李麦海等[24]研究了该技术对Nb-W合金的成分以及力学性能的影响。结果表明,随着熔炼次数的增加,合金中Zr的含量逐渐降低,但对W,Mo等元素的含量影响不大。由于Nb-W合金中ZrC的弥散强化作用,两次电子束熔炼后棒材的抗拉强度高于三次熔炼棒材的强度。Ladokhin等[25]利用感应熔炼与电子束熔炼相结合的方式进行高温合金废料的精炼。在陶瓷坩埚中进行高温合金的感应与电子束熔炼能够在较低的能耗下实现高程度精炼。其熔炼设备是以真空感应炉为基础设计的,为高温合金废料的提纯再利用提供了全新的方法。

图5 电子束熔炼设备示意图[22]Fig.5 Schematic of electron beam smelting device[22]

3 高温合金的电子束焊接

电子束焊接技术是将加速和聚焦的高能电子束作为热源,用高能量密度的电子束轰击焊件接头处的金属,使其快速熔化,然后迅速冷却来达到焊接的目的一种工艺[26]。电子束焊接具有以下特点[27]:(1)功率密度大,焊接束流的功率密度通常达到105~108W/cm2;(2)焊缝深宽比高,最高电子束深宽比达到60∶1;(3)焊接速率快,高能量密度使得焊接加热集中,焊接熔化和凝固过程快;(4)焊件热变形小,焊缝性能好;(5)焊缝纯洁度高,工艺适应性强,可焊材料多。正因为如此,目前电子束焊接已在核工业、航空航天工业、精密加工以及重型机械等方面得到广泛的应用。高温合金在长期服役的过程中,不但要求具有较好的高温强度、抗高温氧化及抗热腐蚀性能,还要求具有较高的蠕变持久性能、疲劳强度以及优异的组织稳定性。利用电子束焊接高温合金时能够保证形成最小的熔池与热影响区,焊件的变形以及残余应力较小,此外,在真空条件下焊接有效地避免了焊缝的污染,因此电子束焊接高温合金的研究也成为热门课题之一。

目前,高温合金的电子束焊接主要集中于镍基高温合金中,采用电子束焊可以成功焊接固溶强化型高温合金,也可焊接电弧焊难以焊接的沉淀强化型高温合金。但高温合金的焊接也存在一些问题,如有可能产生焊缝金属的凝固裂纹、液化裂纹和热影响区的沿晶微裂纹等[28]。此外,由于镍基高温合金中加入了固溶强化元素W,Mo,Cr,Al等以及微量元素S,P,C,B等,这些元素会增加裂纹敏感性,从而造成弥合裂纹的产生、焊缝处偏析组织的形成、脆性相的析出等问题[29]。

3.1 同种高温合金的电子束焊接

镍基高温合金是目前高温合金结构材料的重要组成部分[30],具有优异的耐热、耐腐蚀性能,同时具有组织稳定、使用温度高、合金化能力强等特点[31],目前已经成为航空航天、军工、火箭发动机所必需的金属材料。同时在高温化学、原子能工业以及地面涡轮等领域中得到广泛应用[32,33]。此外,镍基高温合金还是工业燃气轮机热端部件的主要用材,在先进发动机中镍基合金的比例高达50%以上[34]。

马翔生[35]对高压压气机整体转子制造中使用的高温合金GH4169电子束焊的研究表明,GH4169高温合金的焊接性能良好,在室温以及高温下焊缝与母材的瞬时拉伸强度相近。Zhang等[36]对发动机涡轮盘材料GH4133合金电子束焊接接头疲劳裂纹扩展行为进行了研究,疲劳裂纹的扩展受裂纹尖端塑性区的尺寸以及对称性的影响较大,位于修复接头焊缝和热影响区的疲劳裂纹向母材偏转扩展,焊接区的表观疲劳裂纹扩展速率低于母材。Ferro等[37]研究了锻造镍基高温合金706的电子束焊接行为,并用有限元的方法模拟了焊缝处残余应力的分布。706合金也被用于航空发动机涡轮盘的制造中,利用电子束焊接该合金时产生的主要缺陷为冷却时热应力导致的存在于热影响区的微裂纹,通过优化焊接参数,这些微裂纹能够有效地消除。

Inconel718合金由于其优异的高温力学性能、高的组织稳定性、抗氧化性和耐腐蚀性能、良好的热加工与焊接性能被广泛应用于高温环境中。在众多的焊接方法中,电子束焊接技术是对Inconel718合金力学性能影响较小的方法之一[38,39]。有研究表明,焊后的718合金在熔化区以及热影响区容易出现Laves相、熔融裂纹以及Nb元素的富集[40,41]。Gao等[42]对Inconel718高温合金 12mm厚板电子束焊接接头整体及焊层的显微组织和高温力学性能进行了研究。结果表明,焊缝中心的顶部与底部为树枝晶,中间层为柱状晶。经过固溶与双时效处理后各区域均有δ相析出,且焊缝中心处最多。晶界处δ相析出数量越多,显微硬度值越低。此外,微量元素如C,B,P等对718合金的电子束焊接性能也存在显著影响。Benhadad等[43]发现,在718合金中添加C元素对焊缝热影响区裂纹的形成影响较小,而B元素由于促进了晶界硼化物的形成,对合金的焊接性影响较大,能够显著增加热影响区平均裂纹长度。C元素由于能够取代B与P而在晶界聚集,因此可以有效消除B与P元素带来的有害作用。

Vishwakarma等[44]分析了718PLUS高温合金焊后熔合区以及热影响区的显微结构。718PLUS合金是由ATI ALLVAC基于Inconel718开发的,其使用温度为700℃且保持了Inconel718合金的加工性能[45]。研究结果表明,在718PLUS合金焊缝熔合区凝固过程中易发生元素的偏析,其中Fe,W,Cr与Co元素易聚集在γ树枝晶中,而Nb,Mo,Ti与Al元素容易富集在枝晶间。元素的偏析导致了枝晶间γ/MC共晶以及γ/Laves共晶的形成。Ojo等[46]研究了TMS-75镍基高温合金的电子束焊接性能。定向凝固型高温合金TMS-75是日本NIMS研究所开发的用于航空航天以及发电工业的第三代高温合金,合金中的Re元素含量为5%[47]。该合金对于熔合区以及热影响区的裂纹具有高度的敏感性[48]。Ojo等[46]研究发现,在TMS-75中添加0.03%的C能够有效改变焊缝凝固过程,进而影响γ/γ′共晶转变反应,因此能够显著降低枝晶间γ/γ′共晶的含量。添加C元素的TMS-75合金焊缝热影响区中裂纹数量少于TMS-75合金。

3.2 异种高温合金的电子束焊接

由于石油化工、航空航天以及交通运输等领域的迫切需要,异种高温合金的焊接技术越来越受到人们的关注。这种技术既能充分利用各种合金的优异性能,又能降低整体生产成本,因此,在电站锅炉以及工程机械等领域得到了广泛的应用。异种高温合金的焊接具有较大的难度,其物理化学性能(如合金的热膨胀系数、热导率以及熔点等)以及化学成分的差异不仅加大了合金的焊接难度,而且影响着焊后合金的使用性能。因此使用电子束焊接异种高温合金时,针对不同的材料以及可能形成的焊缝组织结构选择不同的焊接参数以及焊接工艺。

王亚军[49]对GH4196与GH907异种高温合金的电子束焊接进行了研究。镍基合金GH4196与铁基GH907合金的熔点相差也很大,在相同温度下的线膨胀系数相差较大,且化学成分存在较大的差异。GH4169/GH907高温合金电子束焊接过程中产生的主要缺陷是根部钉形缺陷和近缝区液化裂纹缺陷。通过选择合理的工艺参数以及接头形式,得到了满意的焊接接头,且为了提高接头的性能,使用焊前固溶并二次时效、焊后进行二次时效的方式。张志伟等[50]利用电子束焊接的方法焊接了Ti3Al基合金与Nb521合金。Ti3Al基合金具有耐高温、抗氧化以及低密度的特点,并且具有较好的抗蠕变性能,在高温领域它是代替钛合金的一种很有潜力的材料[51],而Nb521铌合金具有较好的高温强度,两者结合使用可以获得更优异的高温性能。Ti3Al基合金与Nb521合金电子束焊接的研究结果表明,焊后焊缝熔合区为树枝状铸态组织,焊接接头的抗拉强度优于母材Nb521合金,且具有较好的塑性。

4 高温合金的表面改性

电子束的表面改性是利用电子束高能、高热的特点对材料表面进行改性处理。通过改变材料表面以及近表面区的形态、化学成分、组织结构等使得材料表面耐磨性得到提高的同时,强度和硬度也得到大幅度提高,耐腐蚀性和防水性也相应得到增强[52]。电子束技术的表面改性手段主要有电子束表面合金化、电子束表面相变强化、电子束表面重熔、电子束表面薄层退火、制造表面非晶态层等。电子束的表面改性技术具有如下特点:(1)电子束的能量效率高,利用率高达95%以上;(2)在真空条件下进行,污染小,材料不易氧化,因此特别适用于易氧化的金属、贵金属的处理;(3)不需要特别的冷却装置就可以获得足够的冷却速率;(4)工件的变形小,处理方式灵活,重复性好;(5)适合于局部表面改性;(6)可通过调节电子束的参数精确控制表面层的温度、加热和冷却速率以及表面改性的过程。正是由于这些特点,电子束表面改性在现代表面改性技术中得到迅速发展。此外,相对于传统的电子束改性方法,高能脉冲电子束改性表现出更多优势,其作用时间短(10-6~10-9s)、瞬时能量高(109W/mm2)、可控性好且加工变质层小。与此同时,高能辐照所引发的快速熔凝以及蒸发、热击波、能量膨胀、增强扩散等效应可以使材料具有新的特性和功能[53]。

4.1 电子束的表面合金化

电子束表面合金化是将合金粉末涂覆在金属表面上,然后控制电子束与表面的作用时间,使表面涂覆层熔化,基体材料的表面薄层也微熔,将一种或多种合金元素熔入金属表面薄层熔区,并发生物理变化或化学反应。电子束表面合金化作为表面改性的一种方法,具有提高材料表面硬度、耐磨性以及耐腐蚀性能,防止材料热疲劳,提高使用寿命等优点[54]。一般选择W,Ti,B,Mo等元素及其碳化物作为合金化原料提高材料耐磨性;选择 Ni,Cr等元素提高材料的抗腐蚀性能;适当添加Co,Ni,Si等元素改善合金化效果。

Marginean等[55]利用电子束表面合金化方法在Inconel617 镍基合金表面制备 WC-CoCr/Inconel 617合金层。通过高速火焰喷涂沉积在617合金表面的涂层,经过电子束合金化处理以提高合金的表面耐腐蚀与耐磨损性能。研究结果表明,经过电子束表面合金化处理后,合金中形成了富W的树枝晶组织。由于Cr9Mo21Ni20,σ-CoCr以及η-Co4W2C新相的形成,合金的抗腐蚀性能有显著的提高,且表面显微硬度有所增加。陈志文等[56]利用该方法在Zr-4合金的表面制备了富Nb层。电子束合金化层的厚度约为1.2mm,由 α-Zr和β-Nb相组成,其合金表面处形成的富Sn的β-Zr相阻碍了氧的扩散,提高了合金耐蚀能力。

4.2 电子束表面重熔技术

电子束表面重熔处理是利用电子束轰击材料件表面使表面温度瞬间达到熔点以上,产生局部熔化后并快速凝固,从而细化组织。电子束重熔也可使某些合金的化学元素重新分布,降低显微偏析程度,从而改善材料表面的性能。

胡传顺等[57]研究了表面重熔处理的M38G高温合金的熔凝层组织及其对高温氧化的影响。在电子束扫描速率保持恒定的情况下,熔凝层的晶粒尺寸随电子束能量的降低而减小。高温氧化后氧化膜的主要成分为氧化铬,其组织细小,对基体起到保护作用。邹慧[58]使用强脉冲电子束对DD3镍基单晶高温合金进行表面改性。经过表面改性处理后,DD3合金耐热腐蚀与耐高温氧化性能均有所提高,且随着脉冲处理次数的增加而增强。电子束轰击表面改性处理后,表面的成分偏析得以改善,组织更加均匀。由于较快的冷却速率,可以得到纳米以及亚微米晶等非平衡组织。Hao等[59]利用高能电子束对DZ4定向凝固镍基高温合金进行了表面处理,并研究了其抗腐蚀性能。由于在枝晶间形成火山坑状熔孔,经过处理后的DZ4合金表面粗糙度增加。伴随着高能电子束脉冲处理的次数增加,表面重熔层的厚度有所增加。经过电子束处理的DZ4合金在表面辐射区形成了均匀的保护性薄膜,且有效改善了碳化物,硼化物以及共晶组织在树枝晶间的聚集,使得改性后的材料抗腐蚀性得到提高。

5 高温合金的电子束物理气相沉积

电子束物理气相沉积(Electron Beam Physical Vapor Deposition,EBPVD)是电子束技术与物理气相沉积技术的有机结合,在真空的条件下,利用高能电子轰击沉积材料(金属、陶瓷等),使其迅速升温气化而凝聚在基体材料表面的一种表面加工工艺。其具备以下特点[60]:(1)电子束沉积参数易于控制,有利于精确控制沉积层的厚度和均匀性;(2)对材料的加工可达到较高的温度,因此可以适用于大部分沉积材料;(3)电子束加热基板使得基板温度分布均匀,易于控制,沉积层不受加热源污染;(4)水冷坩埚的使用避免了高温下蒸镀材料与坩埚之间的反应,同时避免了坩埚排气污染膜层;(5)沉积速率高,使得制备大尺寸的板材以及多层材料成为现实;(6)有效控制工艺参数的前提下,可使沉积材料与蒸发材料中的相和元素含量保持一致;(7)沉积过程中蒸发出的原子团能量较低,减弱了层界面的扩散、混合作用,有利于获得具有清晰界面的多层材料。

在高温合金的表面进行物理气相沉积可以使合金表面的涂层具有优良的隔热、耐磨、耐腐蚀等性能,从而对基体材料产生一定的保护作用[61,62]。利用该技术能有效将喷气发动机和燃气轮机的高温部件与高温燃气隔绝开来,使得金属表面的温度降低的同时保护了涡轮机叶片或其他热端零件免受燃气腐蚀与冲蚀,提高了基体的抗氧化性能。因此,该技术能够提高发动机的功率与热效率,减少燃油消耗,延长发动机关键零部件的使用寿命[63]。此外,也有利用电子束物理气相沉积技术制备高温合金薄板材料的报道。

5.1 电子束物理气相沉积制备热障涂层

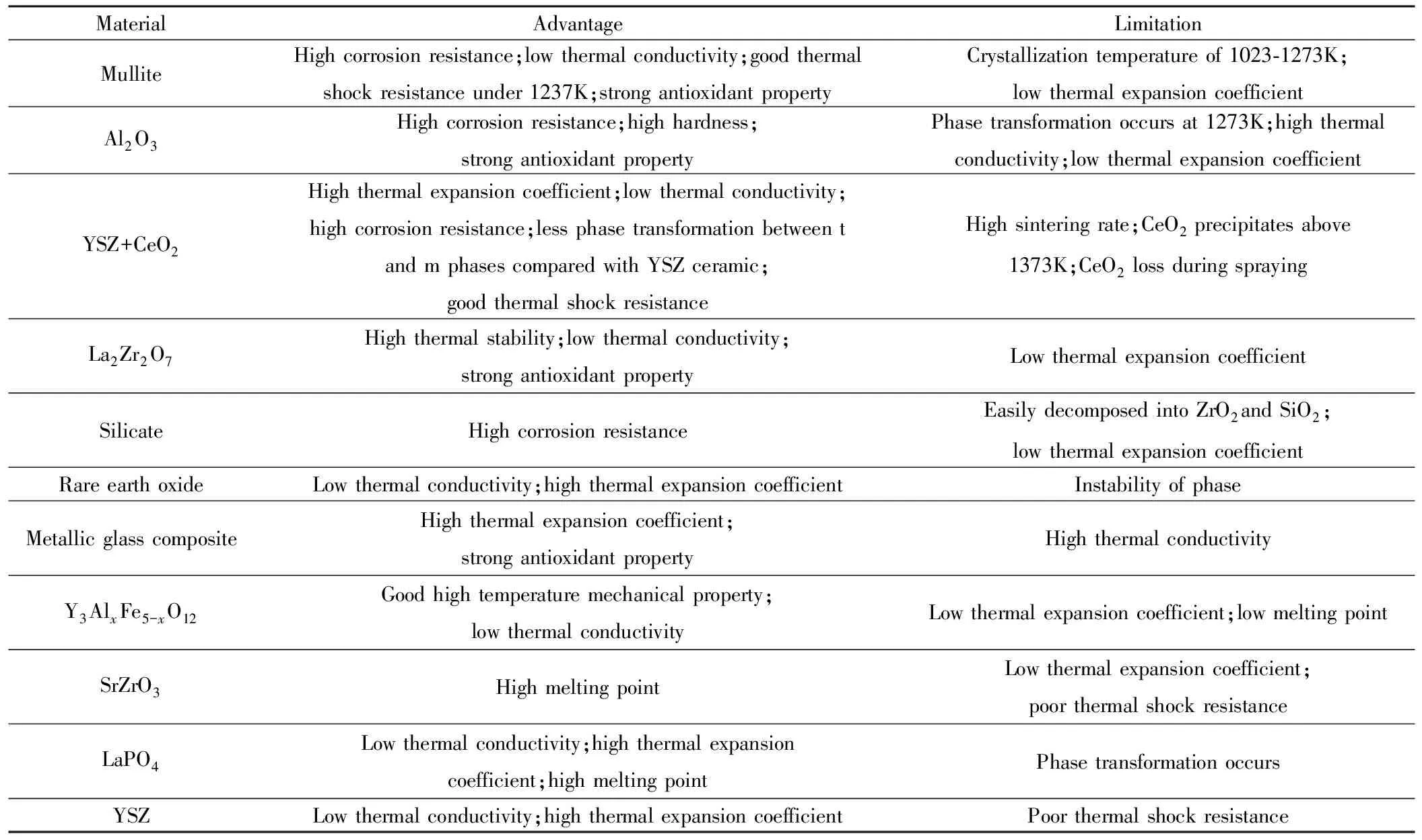

热障涂层(Thermal Barrier Coatings,TBC)是由绝热性能良好的陶瓷材料构成,它沉积在耐高温金属或超合金表面,起到隔热的作用。热障涂层由于能够提高涡轮进气口温度,并且减少热端元件冷却用空气的量,因此能够有效提高燃气轮机的效率以及延长工作时间[64]。此外,热障涂层还具有抗腐蚀和抗氧化的作用。典型的热障涂层是由金属黏结层和陶瓷表面涂层组成的涂层系统。金属黏结层常用的合金系有FeCrAlY,NiCrAlY,CoCrAlY,NiCoCrAlY等,其能够有效缓解陶瓷涂层和基体的热膨胀差异,减少界面应力,提高基体的抗高温氧化性能。常用的陶瓷表面涂层的材料有氧化锆,氧化铝,莫来石,锆酸镧和稀土氧化物等[65],各热障涂层用陶瓷材料的特点如表1所示[66]。

由电子束物理气相沉积制备的热障涂层优于等离子体喷涂方法制备的热障涂层,主要表现在以下方面[67]:(1)由于电子束物理气相沉积更容易获得柱状晶结构的陶瓷涂层,因此具备较高的应变能力,使得构件在循环氧化的环境中具有更长的使用寿命;(2)更容易获得光滑的表面,以避免干扰涡轮叶片周围的空气动力学流动;(3)可通过调整电子束物理气相沉积参数,如基体温度、沉积速率等来改变沉积陶瓷层的显微组织。

Bi等[68]利用电子束物理气相沉积在镍基高温合金的表面制备了NiCoCrAlY黏结层与Y2O3稳定化的ZrO2热障涂层,并测试该涂层的热循环性能。研究发现,在1273K真空条件下对涂层进行预处理能够有效提高黏结层的抗氧化性能,进而提高热障涂层的热循环性能。Y2O3稳定化的ZrO2涂层从NiCoCrAlY黏结层脱落是导致黏结层与陶瓷涂层界面处发生分解的主要原因。Zhang等[69]评价了电子束物理气相沉积制备的Ni3Al基高温合金IC6表面热障涂层的热循环性能。IC6合金为高钼含量(14%,质量分数)的铸造高温合金,其开发应用于涡轮叶片和高温发动机叶片以及其他高温结构件中。在高温使用过程中,Mo元素向表面扩散,将会直接影响合金的热循环性能。Zhang等[69]利用控制电子束束流的方法使MCrAlY金属黏结层中具有一定的Si元素浓度梯度并研究其对Mo元素扩散的影响。结果表明,具有Si浓度梯度热障涂层的IC6合金经过1373K 热循环处理100h,在基体的界面处生成密集的热生长氧化物层,能有效阻止Mo元素的扩散。乌克兰巴顿焊接研究所研究与发展了功能梯度涂层的单步电子束物理气相沉积技术[70,71]。该技术以真空中多组元系统在蒸发与冷凝过程中的分馏现象为基础,以梯度过渡区代替了金属与陶瓷之间的平直界面层,增加了涂层与基体之间的结合力。Movchan等[72]利用该技术在Rene N5, Rene 142以及CMSX-4高温合金的表面制备了NiAl/8YSZ与NiCoCrAlY/(Ni,Cr)Al/8YSZ梯度热障涂层,并评价了其热循环寿命。结果表明,具有金属间化合物黏结层以及对应过渡区的梯度热障涂层具有最长的循环寿命,相对于传统方法制备的NiCoCrAlY/8YSZ 热障涂层,其寿命提高近74%。

表1 热障涂层用陶瓷材料的优点和缺点[66]

5.2 电子束物理气相沉积制备抗氧化涂层

在较高的使用温度下,高温合金表面的氧化不容忽视,因此在其表面制备一层抗氧化涂层以提高合金的使用寿命具有重要意义。电子束物理气相沉积制备的MCrAlY抗氧化涂层被广泛用于镍基和钴基高温合金中,在高温的气氛下,涂层的表面可迅速形成连续致密的Al2O3与Cr2O3保护膜,能够有效地阻止基体的进一步氧化,进而提高高温合金的使用温度。

Guo等[73]利用电子束气相沉积技术在含Hf的高温合金的表面制备了纳米氧化物弥散分布的β-NiAl涂层,并评价了该涂层的循环热氧化性能。在该方法制备的涂层中,纳米以及亚微米的氧化物主要分布在β-NiAl相的晶界处,有效地阻止了Hf向表面处扩散,并提高了合金的循环抗氧化性能。Li等[74]使用电子束物理气相沉积的方法在镍基高温合金的表面制备了双层NiAl涂层,并评价了该涂层的高温氧化行为。随着氧化的进行,该涂层中的β相有转变为γ′相的趋势,并且在涂层的表面形成尺寸不同的氧化物。

5.3 电子束物理气相沉积制备高温合金薄板材料

利用电子束技术进行物理气相沉积时,由于电子束功率易于调节,束斑尺寸和位置易于控制,因此有利于实现沉积层厚度的精确控制,获得较大的沉积面积与较高的沉积速率。正因为如此,电子束物理气相沉积技术除了应用于制备高性能涂层以外,还被广泛应用于薄板材料的制备中。高温合金由于其优异的高温强度、抗热腐蚀性能与抗氧化性,而被广泛应用于高温结构材料,而热防护系统尽可能降低质量的要求使得作为蜂窝面板上的高温合金蒙皮材料厚度很小,特别对于强度较高、变形抗力较大的合金而言,采用轧制工艺加工十分困难[75]。电子束物理气相沉积技术由于其低成本、高效率、工艺简单并能保证材料的性能,成为制备高温合金薄板材料的重要制备工艺。

He等[76]利用该技术制备了0.1mm厚度的ODS镍基高温合金薄板,并分析了显微组织与力学性能。传统的ODS合金采用机械合金化与热等静压联合的方法制备,但大部分为块体材料。由于ODS合金较差的塑性,因此很难利用传统轧制的方法在室温条件下制备出大尺寸的高温合金薄板,而电子束物理气相沉积在制备大尺寸薄板材料方面有其独特的优势。研究表明,电子束物理气相沉积后在沉积侧形成柱状晶,而与基体接触一侧为等轴晶,尺寸为10~25nm的Y2O3粒子均匀分布在基体中。经过热等静压处理后,柱状晶组织转变为等轴晶,且抗拉强度与伸长率均得到显著提高。Li 等[77],Zeng等[78]分别研究了电子束物理气相沉积制备的Ni-11.5Cr-4.5Co-0.5Al高温合金薄板在800℃与900℃的恒温氧化行为。经过800℃退火处理的薄板具有更稳定的抗氧化性能。经过96h的氧化之后,未经热处理的薄板表面形成外部NiO层、中间NiO与NiCr2O4混合层、内部致密的Cr2O3层,经过热处理的薄板表面只形成厚度小于1μm的NiO与Cr2O3混合层。在900℃的恒温氧化过程中,不同阶段由不同的氧化动力学控制。氧化初期形成混合氧化物层,长期氧化后形成表层NiO氧化物层以及内部混合氧化物涂层,混合氧化物层中氧化行为遵循三次氧化定律,而在单相氧化物层中则遵循四次氧化定律。

6 结束语

作为制备与加工难熔金属的核心技术之一,电子束技术已在高温合金的成型制造与精炼、高温合金的焊接、表面改性以及涂层制备等领域得到了广泛应用,并将不断涉足航空航天、国防军工以及核工业等各个领域中。此外,随着对高温合金使用性能要求的不断提高以及新型高温合金的开发,电子束技术在高温合金中的应用也面临着新的挑战,因此需要不断开发电子束技术的新方法与新工艺,如将计算模拟的方法与电子束技术相结合能有效指导材料的制备与加工,此外,电子束自动化技术的应用可实现对材料制备与加工过程的精确控制,在降低劳动强度的同时提高材料的使用性能。

电子束技术与高温合金的发展相互促进,电子束技术在高温合金中的应用也必然朝着高效率、低成本、低能耗的方向发展。此外,电子束技术的应用在大幅度提高高温合金的使用性能的同时,使得超高熔点合金的制备与加工成为可能。电子束技术与高温合金的开发紧密结合,不断发展,在高温合金中的应用领域将不断拓宽,应用前景值得期待。

[1] 郭建亭.高温合金材料学(上册)[M].北京:科学出版社,2008.

[2] CORMIERD, HARRYSON D, WEST H. Characterization of H13 steel producedviaelectron beam melting[J]. Rapid Prototyping Journal,2004,10(1):35-41.

[3] GAYTAN S M, MURR L E, MEDINA F, et al.Advanced metal powder based manufacturing of complex components by electron beam melting[J]. Materials Science and Technology,2009,24(3):180-190.

[4] MURR L E,ESQUIVEL E V, QUINONES S A, et al. Microstructures and mechanical properties of electron beam-rapid manufactured Ti-6Al-4V biomedical prototypes compared to wrought Ti-6Al-4V[J].Materials Characterization,2009,60(2):96-105.

[5] STRONDL A, PALM M, GNAUK J, et al. Microstructure and mechanical properties of nickel based superalloy IN718 produced by rapid prototyping with electron beam melting(EBM)[J]. Materials Science and Technology,2011,27(5):876-883.

[6] STRONDL A, FISCHER R, FROMMEYER G, et al. Investigations of MX and γ′/γ″precipitates in the nickel-based superalloy 718 produced by electron beam melting[J].Materials Science and Engineering:A,2008,480(1-2):138-147.

[7] MURR L E, MARTINEZE, GAYTANS M, et al. Microstructural architecture, microstructures, and mechanical properties for a nickel-base superalloy fabricated by electron beam melting[J].Metallurgical and Materials Transactions A,2011,42(11):3491-3508.

[8] MURR L E, MARTINEZ E, PAN X M, et al. Microstructures of Rene 142 nickel-based superalloy fabricated by electron beam melting[J].Acta Materialia,2013,61(11):4289-4296.

[9] DAVE V R, MATZ J E, EAGAR T W. Electron beam solid freeform fabrication of metal parts[A]. Processing of 6th SFF Symposium[C]. Austin,TX:University of Texas at Austin,1995.64-71.

[10] TAMINGE R,KAREN M B, HAFLEY R A.Characterization of 2219 aluminum produced by electron beam freeform fabrication[A]. Proceedings of 13th SFF Symposium[C]. Austin,TX:University of Texas at Austin,2002.482-489.

[11] KAREN M B, TAMINGE R, HAFLEYR A. Electron beam freeform fabrication: a rapid metal deposition process[A].Processing of the 3rd Annual Automotive Composites Conference[C]. Troy,MI,USA:Society of Plastics Engineers,2003.9-10.

[12] MATZ J E, EAGART W. Carbide formation in alloy 718 during electron-beam solid freeform fabrication[J]. Metallurgical and Materials Transactions A,2002,33(8):2559-2567.

[13] 张以忱. 电子枪与离子束技术[M]. 北京:冶金工业出版社, 2004.

[14] TIEN J K, SCHWARZKOPF E A. Assessing the needs for EB refining of superalloys[A]. Proceedings of the Conference on Electron Beam Melting and Refining-State of the Art[C].New Jersey,Englewood:Bakish Materials Corporation,1983.6-20.

[15] CALVERKEY A, DAVIS M, LEVER R F. Journal of Scientific Instruments,1957,34:142.

[16] RUBIN J J, MALM D L, BACHMANN K J. Electron beam float zone growth of niobium-tantalum alloy crystals[J]. Materials Research Bulletin,1972,7(6):597-602.

[17] FORT D. Crystal growth of rare earth metals using the float zoning method[J]. Journal of Crystal Growth,1989,94(1):85-96.

[18] ZHANG J, LIU Y H, LI J G, et al. Directional solidification of monocrystal superalloy by electron beam floating zone-melting[J].Materials Science,1999,34:2507-2511.

[19] 杨亮.单晶高温合金ЖC36电子束区熔定向凝固[D].西安:西北工业大学,2003.

[20] 郭喜平, 高丽梅.电子束区熔定向凝固Nb基高温合金的组织和性能[J].航空材料学报,2006,26(3):47-51.

GUO X P, GAO L M.Microstructure and mechanical properties of Nb based ultrahigh temperature alloy directionally solidified by EBFZM[J].Journal of Aeronautical Materials,2006,26(3):47-51.

[21] 谭毅, 石爽. 电子束技术在冶金精炼领域中的研究现状和发展趋势[J].材料工程,2013,(8):92-100.

TAN Y, SHI S. Progress in research and development of electron beam technology in metallurgy of refining field[J].Journal of Materials Engineering,2013,(8):92-100.

[22] YOU X G, TAN Y, LI J Y, et al. Effect of solution heat treatment on the microstructure and hardness of Inconel 740 superalloy prepared by electron beam smelting[J]. Journal of Alloys and Compounds,2015,638:239-248.

[23] 谭毅, 廖娇, 李佳艳, 等. 电子束熔炼Inconel 740合金不同热处理状态下的组织演变与显微硬度[J]. 材料工程,2015,43(4):19-24.

TAN Y, LIAO J, LI J Y, et al. Microstructure evolution and microhardness of Inconel 740 alloy in different heat-treatment conditions prepared by electron beam melting[J]. Journal of Materials Engineering,2015,43(4):19-24.

[24] 李麦海, 武宇, 姚修楠.电子束熔炼工艺对Nb-W合金成分及力学性能的影响[J].宁夏大学学报,2012,33(2):179-181.

LI M H, WU Y, YAO X N. Effect of electron-beam melting process on composition and mechanical property of Nb-W alloy[J]. Journal of Ningxia University,2012,33(2):179-181.

[25] LADOKHIN S, ANIKIN Y, MAKSYUTA I, et al. Superalloys waste refining at the combined induction and electron-beam heating[A]. Proceedings of the Conference on Electron Beam Melting and Refining-state of the Art[C]. New Jersey,Englewood,USA:Bakish Materials Corporation,2000.188-197.

[26] 陈元芳, 鲜杨, 金铁玉,等.电子束加工技术及其应用[J].现代制造工程,2009,(8):153-156.

CHEN Y F, XIAN Y, JIN T Y, et al. Electron beam engineering technique and applications[J]. Modern Manufacturing Engineering,2009,(8):153-156.

[27] 巩水利, 张雁, 柴国明.高能束流焊接技术的发展及其在航空领域的应用[J].国防制造技术,2009,(3):12-15.

GONG S L, ZHANG Y, CHAI G M. The development and application of high-energy beam welding technology in the field of aviation[J]. Defense Manufacturing Technology,2009,(3):12-15.

[28] 李亚江, 夏春智, PUCHKOV U A,等.高能束流焊接技术在航空发动机耐热材料中的应用[J].航空制造技术,2009,(9):40-44.

LI Y J, XIA C Z, PUCHKOV U A, et al. Application of high-energy beam welding technology in heat-resistant material of aeroengine[J].Aeronautical Manufacturing Technology,2009,(9):40-44.

[29] 中国机械工程学会焊接学会编.焊接手册[M].2版.北京:机械工业出版社,2001.644-684.

[30] 师昌绪.高技术新材料的现状与展望[J].金属世界,1995,(1):5-7.

SHI C X. Status and prospects of high-tech and new materials[J]. Metal World,1995,(1):5-7.

[31] 王刚,张秉刚,冯吉才,等.镍基高温合金叶片焊接修复技术的研究进展[J].焊接,2008,(1):20-23.

WANG G, ZHANG B G, FENG J C, et al. Research progress in repair welding technology of Ni-based superalloy blades[J]. Welding and Joinning,2008, (1):20-23.

[32] 荀柏秋,李琦,赵乌恩.高温材料在燃气轮机中的应用和发展[J].热能动力工程,2004,19(5):447-449.

XUN B Q, LI Q, ZHAO W E.Applications and development of high-temperature materials in gas turbine[J]. Journal of Engineering for Thermal Energy and Power,2004,19(5):447-449.

[33] 张奎元.高温合金在飞机发动机上的应用及焊接[J].桂林航天工业高等专科学校学报,1997,(增刊2):9-15.

ZHANG K Y.Welding and application of high-temperature alloys in aircraft engines[J]. Journal of Guilin College of Aerospace Technology,1997,(Suppl 2):9-15.

[34] 周永军,王瑞丹.镍基超合金的发展和研究现状[J].沈阳航空工业学院学报,2006,23(1):35-37.

ZHOU Y J, WANG R D. Development and research status of Ni-base superalloy[J].Journal of Shenyang Institute of Aeronautical Engineering,2006,23(1):35-37.

[35] 马翔生.压气机整体转子电子束焊接[J].电子束加工技术,1995,(增刊1):32-37.

MA X S. EB welding of integral compressor rotor[J]. Journal of Electron Beam Processing Technology,1995,(Suppl 1):32-37.

[36] ZHANG H Q,ZHANGY H, LI L H, et al. Influence of weld mis-matching on fatigue crack growth behaviors of electron beam welded joints[J].Materials Science and Engineering:A,2002,334(1-2):141-146.

[37] FERRO P, ZAMBON A, BONOLL O F. Investigation of electron-beam welding in wrought Inconel706—experimental and numerical analysis[J].Materials Science and Engineering:A,2005,392(1-2):94-105.

[38] WOJCICKI S, MLADENOV G. A new method of experimental investigation of high-power electron beam[J]. Vacuum,2000,58(2):523-530.

[39] KOLEVA E, MLADENOV G, VUTOVA K. Calculation of weld parameters and thermal efficiency in electron beam welding[J]. Vacuum,1999,53(1):67-70.

[40] RADHAKRISHNAN B, THOMPSON R G. A phase diagram approach to study liquation cracking in alloy 718[J]. Metallurgical Transactions A,1991,22(4):887-902.

[41] CIESLAK M J, HEADLEY T J, KNOROVSKY G A, et al. A comparison of the solidification behavior of INCOLOY 909 and Inconel718[J]. Metallurgical Transactions A,1990,21(1):479-488.

[42] GAO P, ZHANG K F, ZHANG B G, et al.Microstructures and high temperature mechanical properties of electron beam welded Inconel 718 superalloy thick plate[J].Transaction of Nonferrous Metals Society of China,2011,21(Suppl 2):315-322.

[43] BENHADAD S, RICHARDS N L, CHATURVEDI M C.The influence of minor elements on the weldability of an Inconel 718-type superalloy[J].Metallurgical and Materials Transactions A,2002,33(7):2005-2017.

[44] VISHWAKARMA K R, RICHARDS N L, CHATURVEDI M C.Microstructural analysis of fusion and heat affected zones in electron beam welded ALLVAC®718PLUSTMsuperalloy[J].Materials Science and Engineering:A,2008,480(1-2):517-528.

[45] CAOW D, KENNEDY R. Role of chemistry in 718 type alloys-allvac®718plusTMalloy development[A]. Superalloys 2004[C]. Pennsylvania,Warrendale:The Minerals,Metals & Materials Society,2004.91-99.

[46] OJO O A, WANG Y L, CHATURVEDI M C. Heat affected zone liquation cracking in electron beam welded third generation nickel base superalloys[J].Materials Science and Engineering:A,2008,476(1-2):217-223.

[47] HINO T, KOBAYASHI T, KOIZUMI Y, et al. Development of a new single crystal superalloy for industrial gas turbines[A]. Superalloys 2000[C]. Pennsylvania,Warrendale:The Minerals,Metals & Materials Society,2000.729-736.

[48] WANG Y L, RICHARDS N L, CHATURVEDI M C. Weldability of directionally solidified TMS-75 and TMD-103 superalloys[A]. Superalloys 2004[C]. Pennsylvania,Warrendale: The Minerals,Metals & Materials Society,2004.19-23.

[49] 王亚军.高温合金GH4169/GH907异种材料的电子束焊接[J].航空制造技术,1995,(2):11-14.

WANG Y J. EBW for superalloy GH4169/GH907[J]. Aeronautical Manufacturing Technology,1995,(2):11-14.

[50] 张志伟,王厚勤,王永钢.Ti3Al基合金与Nb521铌合金的电子束焊接[A].第14届全国特种加工学术会议论文集[C].苏州: 中国机械工程学会特种加工分会,2011.647-650.

[51] 秦优琼,孙凤莲.Ti3Al材料的应用与连接现状[A].中国机械工程学会2003高温钎焊及扩散焊技术研讨会论文集[C].哈尔滨:中国机械工程学会,2003.1-10.

[52] 虞战波, 樱井丰久 ,森冈雅男.大面积电子束的模具精加工技术[J].机械工人(冷加工),2004,(11):43-44.

YU Z B, TOYOHISA S, MASAO M. Mold precision machining technology of electron beam in large area[J]. Mechanic(Cold Processing),2004,(11):43-44.

[53] 吴爱民,陈景松,邹建新,等.模具钢的电子束表面改性研究[J].核技术,2002,25(8):608-614.

WU A M, CHEN J S, ZOU J X, et al. A study on the die steel surface modification by electron beam[J]. Nuclear Techniques,2002,25(8):608-614.

[54] DOBRZANSKI L A, POLOK A, JONDA E, et al.Structure and properties of surface layers obtained by alloying of the hot work tool steels[J].Journal of Achievements in Materials and Manufacturing Engineering,2006,17:329-332.

[55] MARGINEAN G, UTU D. Microstructure refinement and alloying of WC-CoCr coatings by electron beam treatment[J]. Surface & Coatings Technology,2010,205(7):1985-1989.

[56] 陈志文,范洪远, 周长春,等.Zr合金的几种Nb表面合金化工艺的耐蚀性能研究[J].表面技术,2007,36(5):24-27.

CHEN Z W, FAN H Y, ZHOU C C, et al. Study on the corrosion resistance of zirconium alloys with some Nb surface alloying technics[J]. Surface Technology,2007,36(5):24-27.

[57] 胡传顺,王福会, 吴维.电子束表面熔凝处理对镍基高温合金熔凝层组织及其抗高温氧化性能的影响[J].金属热处理,2001,26(7):20-22.

HU C S, WANG F H, WU W. Effect of electron beam surface solidification on microstructure and high temperature oxidation resistance of Ni base alloy solidified layer[J]. Heat Treatment of Metals,2001,26(7):20-22.

[58] 邹慧.DD3单晶高温合金强脉冲电子束表面改性研究[D].天津:天津大学,2011.

[59] HAO S Z, ZHANG X D, MEI X X, et al. Surface treatment of DZ4 directionally solidified nickel-based superalloy by high current pulsed electron beam[J].Materials Letters,2008,62(3):414-417.

[60] 李键, 韦习成. 物理气相沉积新技术的新进展[J].材料保护,2000,33(1):91-94.

LI J, WEI X C. New progress of new technologies in physical vapor deposition[J]. Materials Protection,2000,33(1):91-94.

[61] KIM J P, JUNG H G, KIM K Y.Al+Y code position using EB-PVD method for improvement of high-temperature oxidation resistance of TiAl[J].Surface and Coatings Technology,1999,112(1):91-97.

[62] LUGSEHEIDER E, BARIMANI C. Ceramic thermal barrier coatings deposited with the electron beam-physical vapor technique[J]. Surface and Coatings Technology,1998,98(1):1221-1227.

[63] 陈炳贻.热障涂层技术的发展[J]. 航空科学技术,2005,(2):37-39.

CHEN B Y. Development of thermal barrier coating technologies[J].Aeronautical Science and Technology,2005,(2):37-39.

[64] PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science,2002,296(5566):280-284.

[65] CAO X Q, VASSEN R, STOEVER D. Ceramic materials for thermal barrier coatings[J]. Journal of the European Ceramic Society,2004,24(1):1-10.

[66] 刘纯波, 林锋, 蒋显亮.热障涂层的研究现状与发展趋势[J].中国有色金属学报,2007,17(1):1-13.

LIU C B, LIN F, JIANG X L.Current state and future development of thermal barrier coating[J].The Chinese Journal of Nonferrous Metals,2007,17(1):1-13.

[67] XU H, GONG S, DENG L. Preparation of thermal barrier coatings for gas turbine blades by EB-PVD[J]. Thin Solid Films, 1998,334(1):98-102.

[68] BI X F, XU H B, GONG S K.Investigation of the failure mechanism of thermal barrier coatings prepared by electron beam physical vapor deposition[J].Surface and Coatings Technology, 2000,130(1):122-127.

[69] ZHANG D B, GONG S K, XU H B, et al.Thermal cycling behaviors of thermal barrier coatings on intermetallic Ni3Al based superalloy[J].Surface and Coatings Technology,2003,168(1):78-83.

[70] MOVCHAN B A.Functionally graded EB PVD coatings[J].Surface and Coatings Technology,2002,149(2-3):252-262.

[71] MOVCHAN B A,NERODENKO L M, RUDOY J E. Method for producing by evaporation a functionally graded coatings with an outer ceramic layer on a metal substrate[P]. USA Patent:6669982,2003-12-30.

[72] MOVCHAN B A, YAKOVCHUK Y K.Graded thermal barrier coatings, deposited by EB-PVD[J].Surface & Coatings Technology,2004,188-189:85-92.

[73] GUO H B, CUI Y J, PENG H, et al.Improved cyclic oxidation resistance of electron beam physical vapor deposited nano-oxide dispersed β-NiAl coatings for Hf-containing superalloy[J].Corrosion Science,2010,52(4):1440-1446.

[74] LI H F, TAO S F, ZHOU Z H, et al. Element diffusion during fabrication of EB-PVD NiAl coating and its 1100℃ isothermal oxidation behavior(II)[J]. Surface & Coatings Technology, 2007,201(15):6589-6592.

[75] 马李,孙跃,赫晓东,等.电子束物理气相沉积工艺制备超薄高温结构材料的研究[J].材料导报,2006,20(11):100-103.

MA L, SUN Y, HE X D, et al. Research on ultrathin high temperature structure materials achieved by EB -PVD[J]. Materials Review,2006,20(11):100-103.

[76] HE X D, XIN Y, LI M W, et al.Microstructure and mechanical properties of ODS Ni-based superalloy foil produced by EB-PVD[J].Journal of Alloys and Compounds,2009,467(1-2):347-350.

[77] LI M W, ZENG G, HE F, et al. The isothermal oxidation behaviors of as-deposited and heat-treated Ni-11.5Cr-4.5Co-0.5Al sheet by EB-PVD at 800℃[J].Journal of Alloys and Compounds,2009,488:30-34.

[78] ZENG G, LI M W, HAN J C, et al.Oxidation kinetics of microcrystalline Ni-11.5Cr-4.5Co-0.5Al superalloy sheet fabricated by electron beam physical vapor deposition at 900℃[J].Materials Science and Engineering:A,2007,465(1-2):255-259.

Application of Electron Beam Technology in Superalloy

TAN Yi1,2,3,YOU Xiao-gang1,2,3,LI Jia-yan1,2,3,SHI Shuang1,2,3

(1 School of Materials Science and Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China;2 Laboratory for New Energy Material Energetic Beam Metallurgical Equipment Engineering of Liaoning Province,Dalian 116024,Liaoning,China;3 Key Laboratory for Solar Energy Photovoltaic System of Liaoning Province,Dalian University of Technology,Dalian 116024,Liaoning,China)

As the advanced processing technology developed in recent years, electron beam technology has the advantages in superalloy has been paid extensive attention. The research and application of electron beam technology in the field of preparation and processing of superalloy were reviewed, including the electron beam forming and fabrication of superalloy, electron beam smelting of superalloy, electron beam welding, surface modification and electron beam physical vapor deposition of superalloy, the challenge for electron beam technology at present was pointed out, and the development of electron beam technology in the field of superalloy was discussed.

electron beam technology;superalloy;alloy melting;welding;surface modification

10.11868/j.issn.1001-4381.2015.12.017

TF134

A

1001-4381(2015)12-0101-12

高等学校博士学科点专项科研基金资助项目(20130041110004)

2014-04-11;

2015-03-31

谭毅(1961-),男,教授,主要从事载能束冶金制备高纯、高品质材料及多元合金的基础和应用研究,以及载能束冶金装备研发,联系地址:辽宁省大连市大连理工大学新三束实验室207(116024),E-mail:tanyi@dlut.edu.cn