表面超声滚压处理对高速列车车轴钢疲劳性能的影响

任学冲,陈利钦,刘鑫贵,项 彬,林国标

(1 北京科技大学 国家材料服役安全科学中心,北京 100083; 2 北京科技大学 材料科学与工程学院,北京 100083; 3 中国铁道科学研究院 金属与化学研究所,北京 100081)

表面超声滚压处理对高速列车车轴钢疲劳性能的影响

任学冲1,陈利钦2,刘鑫贵3,项 彬3,林国标2

(1 北京科技大学 国家材料服役安全科学中心,北京 100083; 2 北京科技大学 材料科学与工程学院,北京 100083; 3 中国铁道科学研究院 金属与化学研究所,北京 100081)

对EA4T型高速列车车轴钢棒状旋转弯曲疲劳试样实验段磨削加工后进行了表面超声滚压处理。观察了处理前后试样的表面形貌及表层微观组织,测量了处理前后试样的表面粗糙度、表层硬度及表层残余应力。利用旋转弯曲疲劳实验得到处理前后试样的疲劳极限。结果表明:表面超声滚压处理后,试样的疲劳极限由352MPa提高到401MPa。疲劳极限的提高主要由于表面超声滚压处理后试样表面粗糙度降低、表层强度及残余压应力增加。

车轴钢;表面超声滚压处理;疲劳极限;表面粗糙度;残余应力

随着我国高速铁路的快速发展,高速列车运行安全受到越来越高的重视。车轴是高速列车走行系统中最关键的受力部件之一[1],承受高周乃至超高周的旋转弯曲交变载荷作用,其失效形式多为疲劳破坏[2,3]。因此提高车轴的疲劳性能,保证其运行安全,延长其服役寿命具有重要的经济和社会价值。研究表明,疲劳裂纹主要萌生于车轴的表面[4],表面状态对车轴的疲劳性能有着至关重要的影响。因此如何选用一种合适的表面强化方法,从而有效地改善材料的表面状态以提高车轴的疲劳寿命,已经成为近些年来国内外学者的关注重点。日本新干线车轴采用中频感应加热淬火方法使表面产生残余压应力来提高车轴疲劳性能[5],其特点是残余应力深度较大,可达数毫米,但对工艺及设备要求较高。目前我国对于提高车轴疲劳性能的技术及方法还没有建立起相关规范和标准。

表面超声滚压处理(SURP)技术是将超声冲击和滚压相结合,对金属表面进行微幅高速撞击和滚压处理,使金属表面产生塑性变形,从而改善金属表面状态的新技术[6]。与其他表面强化技术,如喷丸、滚压等相比,SURP工艺简单,加工效率较高;可获得更好的表面光洁度[7]及深度更大且均匀分布的表层残余应力及形变组织[8],这些特点对改善材料表面质量和提高材料疲劳性能方面具有独特的优势。近年来国内外学者对表面超声强化机理及其应用开展了广泛的研究[6,9-13]。Wang等[6]研究发现,超声冲击滚压后表层产生纳米尺寸的微观结构,同时使材料的耐磨性明显提高。Liu 等[10]通过有限元模拟,认为累积塑性变形是材料表层晶粒纳米化的机制,也是表层硬度和残余压应力增加的主要原因。郭玉喜等[14]对车轴进行了表面超声冲击强化,发现超声冲击强化处理后表面粗糙度明显改善,表面残余压应力得到很大提高。本工作利用SURP技术对高速车轴钢表面进行处理,分析了处理后试样的表面状态,对比了未处理和处理后试样的疲劳极限,为高速车轴疲劳性能的改善提供参考及依据。

1 实验材料及方法

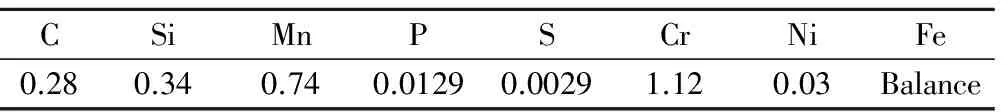

实验材料为根据BS EN13261生产的高速列车用EA4T型车轴钢,其化学成分如表1所示。车轴热处理方式为表面淬火加高温回火。从实物空心车轴轴身最外层取拉伸试样,测得其屈服强度为620MPa,抗拉强度为774MPa,断后伸长率为21%。

表1 车轴钢的化学成分(质量分数/%)

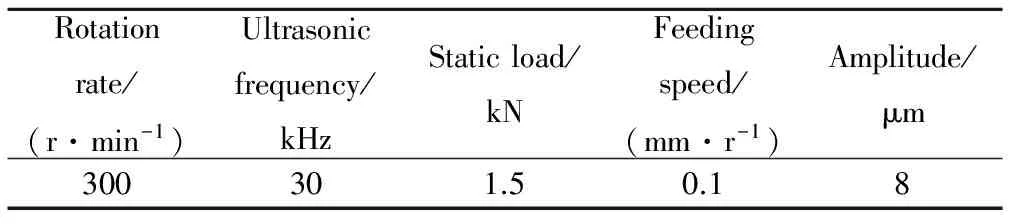

从车轴轴身处最外表层采用线切割切取棒状坯料,经车削加工成旋转弯曲疲劳试样,试样长度方向与车轴长度方向一致,疲劳试样实验段长度为30mm,直径为9.5mm。疲劳试样分为两组,一组试样实验段及过渡段为普通磨削处理,另一组试样实验段及过渡段经普通磨削处理后再进行表面超声滚压处理。采用HKUSM30HB型超声滚压设备,表面超声滚压处理工艺参数如表2所示。

表2 表面超声滚压处理工艺参数

采用TR-200触针式表面粗糙度仪分别对两组疲劳试样实验段表面进行粗糙度测量,然后用Quanta 400扫描电子显微镜观察试样表面形貌。从两组试样的实验段上取金相试样,经镶样、磨制及抛光之后,用体积分数为4%的硝酸酒精溶液腐蚀,在Neophot-21金相显微镜下观察试样横截面表层微观组织。采用FM-7维氏显微硬度仪测量试样截面上表层硬度随深度的变化,每个深度测量3次,加载力为1.96N,压头保持时间为10s。

为了获得试样表层不同深度处的残余应力,运用Proto-LXRD 型X 射线应力分析仪测量残余应力,采用同倾sin2ψ法,对应2θ为20°,ψ角±45°内优化设置13 站。采用Cr靶Kα辐射,V滤波片,校准管直径为1mm,衍射晶面选Fe(211),管电压和管电流分别为30kV和25mA。借助 Proto-8818型电解抛光机以及饱和NaCl 电解液进行电化学剥层,采用千分表测量电化学剥层深度。

旋转弯曲疲劳试样按照GB/T 4337—1984标准在PQ-1型旋转弯曲疲劳试验机上进行测试,实验频率为83.3Hz,温度为室温。用升降法测量其疲劳极限,应力比为-1,截止疲劳循环次数N为107周次。

2 实验结果及讨论

2.1 试样表面粗糙度及微观形貌

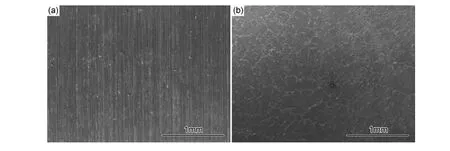

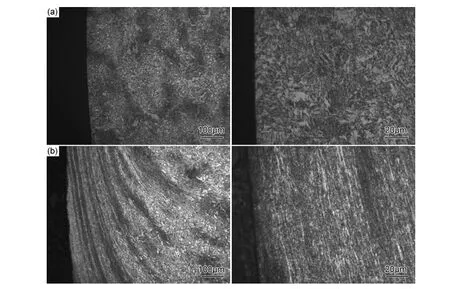

磨削试样和SURP处理试样的表面形貌如图1所示。可以看出磨削试样的表面具有明显的磨痕,而经过SURP后的表面磨痕消失,变为细“鳞片状”。测量结果表明:磨削试样的表面粗糙度为0.92μm,经SURP处理后的表面粗糙度为0.21μm。

2.2 表层微观组织

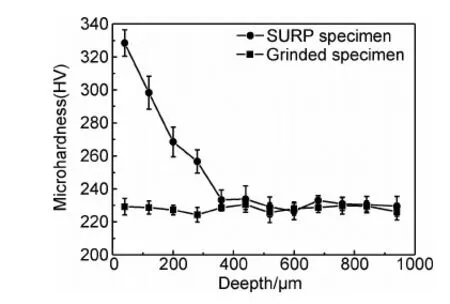

图2为磨削试样和SURP试样表层微观组织。从图2(a)可知,磨削试样表层微观组织与内部相同,均为贝氏体+回火马氏体,观察不到塑性变形。而经SURP处理后的试样,表层发生了明显的塑性变形,变形程度从表面向心部逐渐减小,形成厚度约300μm的塑性变形层,如图2(b)左图所示。对比右侧两图可以发现,SURP试样表层塑性变形后微观组织发生明显的取向性,沿形变方向被拉长,同时微观组织明显细化,尤其是在表层20μm以内。

图1 磨削试样(a)和SURP试样(b)的表面形貌Fig.1 Surface morphologies of grinded specimens(a) and SURP specimens(b)

图2 磨削试样(a) 和SURP试样(b)表层微观组织Fig.2 Microstructures of surface layer in grinded specimens(a) and SURP specimens(b)

2.3 表层显微硬度

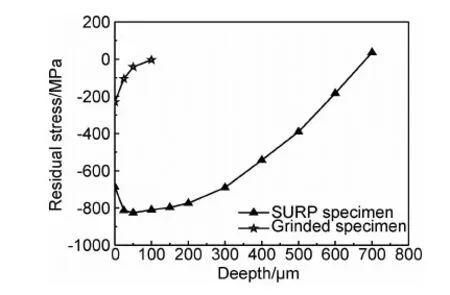

图3为经SURP处理试样和磨削试样表层显微硬度平均值及平均绝对偏差随深度变化的曲线。可见磨削试样的表层硬度与内部没有区别,其平均值为231HV,且其平均绝对偏差也较小;而SURP试样距表面40μm处显微硬度高,达到了328HV,提高了近40%,其平均绝对偏差较高,并且硬度由表面向试样中心部位逐渐减小,当深度大于350μm时趋于稳定,这与图2中观察到的塑性变形层厚度基本吻合。这是由于塑性变形使表层材料产生加工硬化,从而使表层硬度升高。同时材料表层微观组织细化也对硬度的升高有一定的影响。对特定的材料,其硬度与强度有一定的对应关系,硬度愈高,屈服强度越高。因此SURP试样表层材料的屈服强度较磨削试样高。

图3 SURP试样与磨削试样显微硬度分布Fig.3 Microhardness distribution of grinded specimens and SURP specimens

2.4 表层残余应力

采用X射线衍射测得的SURP试样与磨削试样轴向残余应力沿深度分布如图4所示。可以看出,磨削试样的最表层残余压应力值最大,为-230MPa,向试样内部逐渐降低,当深度为100μm时基本减小为0。而经过SURP处理后,最外层残余压应力为-690MPa,残余压应力在深度50μm左右处出现最大值,为-826MPa。这是由于经SURP处理后,试样表层材料发生严重塑性变形,同时微观组织细化,在加工硬化和细晶强化的共同作用下其屈服强度和抗拉强度会大幅升高[15,16],使得残余应力值高于原始材料的抗拉强度774MPa。之后,残余应力逐渐减小,最终变为拉应力,残余压应力区深度约为650μm。

2.5 疲劳性能

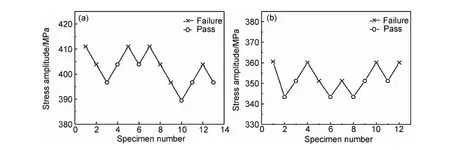

采用旋转弯曲疲劳实验,截止疲劳循环次数为107周次,应力级差为7MPa。SURP试样和磨削试样的升降法疲劳实验数据如图5所示。根据图5的数据可计算得到SURP试样和磨削试样的疲劳极限值分别为401MPa和352MPa。可见经过SURP处理后疲劳极限提高49MPa,提高幅度为14%。

图4 磨削试样与SURP试样表层残余应力沿深度的分布Fig.4 Residual stress distribution of grinded specimens and SURP specimens along the depth

图5 SURP试样(a)和磨削试样(b)的疲劳实验数据Fig.5 Fatigue experimental data of SURP specimens(a) and grinded specimens(b)

研究表明,表面粗糙度[17]、表层强度[18]及残余应力[19,20]是影响疲劳性能的主要因素。表面粗糙度高会使材料的疲劳性能降低,并且材料强度越高其对粗糙度的敏感性越高[21]。试样表面加工痕迹形成的凹痕类似于缺口,起到应力集中的作用,因此加工痕迹的方向对疲劳性能也会产生影响[19]。试样磨削形成的凹痕与试样长度方向垂直,即与拉应力方向垂直,凹痕内部易形成应力集中,对疲劳形核起到促进作用,因此降低疲劳性能。SURP后试样表面的粗糙度大幅降低,加工痕迹完全消失,对疲劳性能提高起到一定作用。

SURP 在试样表层产生的塑性变形使材料发生加工硬化,同时塑性变形导致微观组织沿形变方向被拉长以及位错运动。随着塑性变形量的增加,微观组织拉长程度及位错密度增加,形成位错缠结和位错胞,位错胞内位错密度增加到一定程度形成亚晶界,从而使微观组织细化[22]。微观组织细化及加工硬化共同作用使表层强度及硬度增加,进而提高材料疲劳性能。

SURP过程中材料表层不同深度处塑性形变量不同,外表层塑性变形量最大,向内部逐渐减小,塑性变形不协调导致表层残余压应力产生[23]。SURP后,试样表面残余轴向压应力为-690MPa,而表层最大轴向残余压应力可达-826MPa。Gao等[24]的研究指出,材料表面的疲劳强度一般低于内部的疲劳强度,表层残余压应力的存在会抵消一部分由于加载产生的拉应力,降低材料表层所受到的实际拉应力,从而通过提高表面疲劳强度来提高材料的疲劳强度。表层残余压应力的产生是车轴材料疲劳性能提高的一个重要因素。

SURP处理后,试样表面粗糙度降低、表层硬度和强度升高,同时残余压应力增加,这些因素使得材料的疲劳性能大幅提高。SURP处理工艺简单,作为表面终处理工艺可与前道工艺同时进行,具有成本低、工作效率高等优势,对疲劳性能的改善作用明显。

3 结论

(1) SURP后试样表面粗糙度由0.92μm降低到0.21μm,表层最大硬度由231HV增加到328HV,且高硬度层深度可达350μm,表层最大残余应力为-826MPa。

(2)SURP处理后试样的疲劳极限得到大幅提高,由磨削试样的352MPa提高到401MPa。

(3)SURP处理后试样疲劳极限的提高主要由于材料表面粗糙度的降低、表层强度及残余压应力的增加。

[1] 赵利华,张开林,张红军. 高速动车应力谱分析及疲劳寿命可靠性预测[J]. 交通运输工程学报,2008,8(5):27-28.

ZHAO L H, ZHANG K L, ZHANG H J. Stress spectrum analysis and fatigue life prediction about wheel axle of high speed power car[J]. Journal of Traffic and Transportation Engineering,2008,8(5):27-28.

[2] 周建斌. 机车车轴疲劳问题分析及对策[J]. 电力机车与城轨车辆,2008,31(2):5-7.

ZHOU J B. Analyses and counter measures of locomotive axle fatigue[J]. Electric Locomotives & Mass Transit Vehicles,2008,31(2):5-7.

[3] 黄重国, 董红磊, 袁清华,等. XCQ16和20Mn2车轴用钢疲劳失效微观机理[J].北京科技大学学报,2009,31(8):988-994.

HUANG Z G, DONG H L, YUAN Q H, et al. Microscopic mechanism of XCQ16 and 20Mn2 axle steel fatigue failure[J]. Journal of University of Science and Technology Beijing,2009,31(8):988-994.

[4] 铁道部运输局,铁道科学研究院金属及化学研究所. 铁路货车轮轴典型损伤图册[M].北京:中国铁道出版社,2006.74-81.

[5] MAKINO T, KATO T, HIRAKAWA K. Review of the fatigue damage tolerance of high-speed railway axles in Japan[J]. Engineering Fracture Mechanics,2011,78(5):810-825.

[6] WANG T, WANG D P, LIU G,et al. Investigations on the nano-crystallization of 40Cr using ultrasonic surface rolling processing[J]. Applied Surface Science,2008,255(5):1824-1829.

[7] 王婷, 王东坡, 沈煜,等. 超声表面滚压加工参数对40Cr表面粗糙度的影响[J]. 天津大学学报,2009,42(2):170-171.

WANG T, WANG D P, SHEN Y,et al. Effect of ultrasonic surface rolling processing parameters on 40Cr surface roughness[J]. Journal of Tianjin University,2009,42(2):170-171.

[8] YANG X J, ZHOU J X, LING X. Study on plastic damage of AISI 304 stainless steel by ultrasonic impact treatment[J]. Materials and Design,2012,36:477-481.

[9] BERG P A. Fatigue strength improvement by ultrasonic impact treatment of highly stressed spokes of cast aluminum wheel[J]. International Journal of Fatigue,2011,33(4):513-518.

[10] LIU Y, WANG L J, WANG D P. Finite element modeling of ultrasonic surface rolling process[J]. Journal of Materials Processing Technology,2011,211:2106-2113.

[11] FAN Z, XU H,LI D,et al. Surface nanocrystallization of 35#type carbon steel induced by ultrasonic impact treatment (UIT)[J]. Procedia Engineering,2012,27:1718-1722.

[12] MORDYUK B N, PROKOPENKO G I. Fatigue life improvement of α-titanium by novel ultrasonically assisted technique[J]. Materials Science and Engineering:A,2006,437(2):396-405.

[13] ZHU K Y, VASSEL A, BRISSET F, et al. Nanostructure formation mechanism of α-titanium using SMAT[J]. Acta Materialia,2004,52:4101-4110.

[14] 郭玉喜, 于维, 李玉婵,等. 车轴关键区域表面超声波冲击强化技术应用研究[J]. 铁道车辆,2012,(5):15-18.

GUO Y X, YU W, LI Y C,et al. Reasearch on application of the supersonic impulse intensification technology on surface of key regions of alxes[J]. Railway Vehicles,2012,(5):15-18.

[15] 盖秀颖,李家宝,康增桥,等. 60Mn钢喷丸表面的力学性能[J]. 金属学报,1996,32(6):605-610.

GAI X Y, LI J B, KANG Z Q,et al. Mechanical properties of shot peened surface for steel 60Mn[J]. Acta Metallurgica Sinica,1996,32(6):605-610.

[16] NAG S, SARDAR P, JAIN A,et al. Correlation between ferrite grain size, microstructure and tensile properties of 0.17wt% carbon steel with traces of microalloying elements[J]. Materials Science and Engineering:A,2014,597:253-263.

[17] 高玉魁,殷源发,李向斌,等.喷丸强化对0Cr13Ni8Mo2Al 钢疲劳性能的影响[J]. 材料工程,2001,(12):46-48.

GAO Y K, YIN Y F, LI X B,et al. Influence of shot peening on fatigue property for 0Cr13Ni8Mo2Al steel[J]. Journal of Materials Engineering,2001,(12):46-48.

[18] WANGER L. Mechanical surface treatments on titanium, aluminum and magnesium alloys[J]. Materials Science and Engineering:A,1999,263(2):210-216.

[19] CHOI Y. A study on the effects of machining-induced residual stress on rolling contact fatigue[J]. International Journal of Fatigue,2009,31(10):1517-1523.

[20] GAO Y K, YAO M, LI J K. An analysis of residual stress fields caused by shot peening[J].Metallurgical and Materials Transactions A,2002,33(6):1775-1778.

[21] SCHIJVE J. Fatigue of Structures and Materials[M]. 2nd ed. Sturtz GmbH Wurzburg:Springer,2009.89-102.

[22] WU X, TAO N, HONG Y, et al. Microstructure and evolution of mechanically-induced ultrafine grain in surface layer of Al-alloy subjected to USSP[J]. Acta Materialia,2002,50(8):2075-2084.

[23] SUHA C M, SONG G H, SUHA M S,et al. Fatigue and mechanical characteristics of nano-structured tool steel by ultrasonic cold forging technology[J]. Materials Science and Engineering:A,2007,443(1):101-106.

[24] GAO Y K, LI X B, YANG Q X, et al. Influence of surface integrity on fatigue strength of 40CrNi2Si2MoVA steel[J]. Material Letters,2007,61(2):466-469.

Effects of Surface Ultrasonic Rolling Processing on Fatigue Properties of Axle Steel Used on High Speed Train

REN Xue-chong1,CHEN Li-qin2,LIU Xin-gui3,XIANG Bin3,LIN Guo-biao2

(1 National Center for Materials Service Safety,University of Science and Technology Beijing,Beijing 100083,China;2 School of Materials Science and Engineering,University of Science and Technology Beijing, Beijing 100083,China;3 Metals & Chemistry Research Institute, China Academy of Railway Sciences,Beijing 100081,China)

The rotating bar bending fatigue testing specimens made from EA4T high speed axle were grinded. Some of the grinded specimens were surface ultrasonic rolling processed (SURP). The microstructures in surface layer and surface morphologies of the grinded specimens and the SURP specimens were observed. Micro-hardness and residual stress in surface layer and surface roughness of the grinded specimens and the SURP specimens were measured. Fatigue limits of the grinded specimens and the SURP specimens were tested using rotational bending testing method. The results show that fatigue limits of the grinded specimens and the SURP specimens are 352MPa and 401MPa respectively.The increase of fatigue limit of the SURP specimens is mainly due to the decrease of surface roughness and the increase of strength and residual compressive stress in surface layer.

axle steel;surface ultrasonic rolling processing;fatigue limit;surface roughness;residual stress

10.11868/j.issn.1001-4381.2015.12.001

TG172

A

1001-4381(2015)12-0001-05

国家自然科学基金资助项目(U1234207);北京高等学校青年英才计划资助项目(YETP0420)

2014-07-23;

2015-06-16

任学冲(1978-),男,博士,副研究员,主要从事金属材料疲劳与断裂方面的研究工作,联系地址:北京市海淀区学院路30号北京科技大学国家材料服役安全科学中心(100083),E-mail:xcren@ustb.edu.cn